ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 31

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лабораторно-практическая работа 3

Ответить на вопросы

1.Что называется твердостью по Роквеллу, Как обозначается твердость по Роквеллу? Применяемые наконечники и нагрузки, правило выбора. Порядок измерения твердости. Шкалы, по которым производится отсчет. Преимущества и недостатки прибора Роквелла.

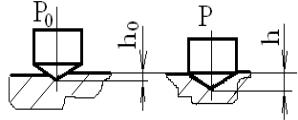

Определение твердости по Роквеллу основано на вдавливании в исследуемый материал алмазного конуса с углом в вершине 120° (шкалы А и С) и последующим измерением глубины вдавливания h (рис. 1) или стального шарика диаметром 1/16” (Ø11,5875 мм) (шкала В).

Рис. 1.

Нагружение осуществляется в два этапа. Сначала прикладывается предварительная нагрузка P0 (10 кгс) для плотного соприкосновения наконечника с образцом.

Затем прикладывается основная нагрузка Р1, в течение некоторого времени действует общая рабочая нагрузка Р (60, 100 или 150 кг). После снятия основной нагрузки определяют значение твердости по глубине остаточного вдавливания наконечника h под нагрузкой P0.

За единицу твердости по Роквеллу принята величина, соответствующая перемещению наконечника на 0,2 мм. Твердость по Роквеллу определяется по формуле (для шкал А и С):

h1 – глубина внедрения в мм наконечника под действием предварительной нагрузки 10 кг;

h - глубина внедрения в мм наконечника под действием общей нагрузки 60, 100 или 150 кг после её снятия и оставления нагрузки 10 кг;

К - постоянная величина, равная для шарика 0,26 и для конуса 0,2;

с - цена деления циферблата индикатора, соответствующая углублению шарика или конуса на 0,2 мм.

Прибор измеряет глубину отпечатка алмазного конуса (стального шарика) или, точнее, разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной нагрузки и от вдавливания под предварительной нагрузкой. Поэтому чем тверже измеряемый материал и, следовательно, меньше h, тем больше должно быть число твердости. Наоборот, чем мягче измеряемый материал и больше величина h, тем меньше число твердости, т. е. числа твердости по Роквеллу возрастают с увеличением твердости материала, что позволяет сравнить числа Роквелла с числами Бринелля.

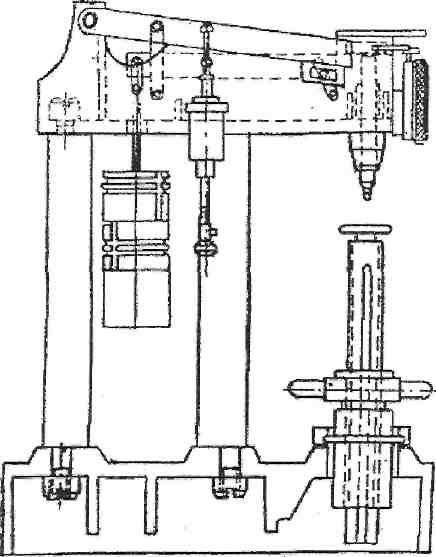

Твердость по Роквеллу - число отвлеченное и выражается в условных единицах. В зависимости от того, чей и при какой нагрузке производится испытание, то есть по какой шкале А, В или С, число твердости обозначается HRA, HRB, HRC. Кинематическая схема прибора показана на рис. 2.

Рис. 2

В зависимости от природы материала используют три шкалы твердости (таблица 1)

Таблица 1

Шкалы для определения твердости по Роквеллу

| Шкала | Обозначение | Индентор | Нагрузка, кг | Область применения | |||

| P0 | P1 | P | |||||

| A | HRA | Алмазный конус | 10 | 50 | 60 | Для особо твердых материалов | |

| B | HRB | Стальной закаленный шарик | 10 | 90 | 100 | Для относительно мягких материалов | |

| C | HRC | Алмазный конус | 10 | 140 | 150 | Для относительно твердых материалов | |

Шкала А (наконечник — алмазный конус, общая нагрузка 600 Н или 60 кгс). Эту шкалу применяют для особо твердых материалов, для тонких листовых материалов или тонких (0,5 - 1,0 мм) слоев. Значение твердости определяют по шкале С, но обозначают НRА. Пределы измерения твердости по этой шкале 70 - 85 единиц.

Шкала В (наконечник — стальной шарик диаметром 1,5875 мм, общая нагрузка 1000 Н или 100 кгс). По этой шкале определяют твердость сравнительно мягких материалов, имеющих твердость по Бринеллю от 60 до 230 кгс/мм2 (< 400 НВ). Пределы измерения твердости по шкале В 25 — 100 единиц и обозначается твердость HRB.

Шкала С (наконечник — алмазный конус, общая нагрузки 1500 Н или 150 кгс). Эту шкалу используют для твердых материалов, имеющих твердость по Бринеллю от 230 до 700 кгс/мм2 (> 450 НВ). например закаленных сталей. Измеренную твердость обозначают HRC. Интервал измерения твердости по шкале С – от 22 до 68 единиц.

Числа твердости по Роквеллу не имеют точных соотношений с числами твердости по Бринеллю и Виккерсу.

Твердость по Роквеллу выражается отвлеченной величиной, зависящей от глубины вдавливания h, и может быть определена по формуле, но в этом нет необходимости, так как твердость определяется по показаниям прибора.

К достоинствам метода Роквелла следует отнести высокую производительность, простоту обслуживания, точность измерения и сохранение качественной поверхности после испытания. Метод универсальный и не трудоемкий. Здесь не нужно измерять размеры отпечатка, так как число твердости отсчитывают непосредственно по шкале твердомера.

Измерение твердости по Роквеллу требует меньше времени (30—60 с), чем по Бринеллю, причем результат измерения виден на шкале (он указан стрелкой). Кроме того, измерение твердости по Роквеллу оставляет меньший отпечаток на поверхности детали.

Метод Роквелла позволяет проводить испытания деталей после поверхностного упрочнения и объемной закалки. Определение твердости по этому методу практически не связано с порчей поверхности изделия.

Не рекомендуется применять этот метод для определения твердости неоднородных по структуре сплавов (чугуна), для испытания криволинейных поверхностей с радиусом кривизны менее 5 мм и для испытания деталей, которые под действием нагрузки деформироваться.

Твердость очень тонких слоев металла (толщиной менее 0,3 мм) с указанными нагрузками 60 и 150 кгс измерять нельзя, так как алмазный конус проникает на глубину, превышающую толщину этих слоев, и указывает, следовательно, твердость нижележащих областей. Вместе с тем с увеличением твердости измеряемого материала глубина отпечатка уменьшается, вследствие чего понижается точность измерения (особенно для металлов с твердостью более HRC 60). Для этих же целей иногда применяют приборы типа супер-роквелл, у которых твердость измеряют с меньшей нагрузкой и с меньшей глубиной вдавливания. Предварительная нагрузка составляет 3 кгс, а каждое деление (единица шкалы) индикатора соответствует глубине вдавливания, равной 1 мкм, Поэтому чувствительность этих приборов заметно выше.

2. Что называется твердостью по Бринеллю и как она обозначается? Применяемые наконечники и нагрузки. Порядок замера твердости по Бринеллю. Преимущества и недостатки метода. Область применения

Прибор Бринелля служит для определения твердости относительно мягких металлов и сплавов.

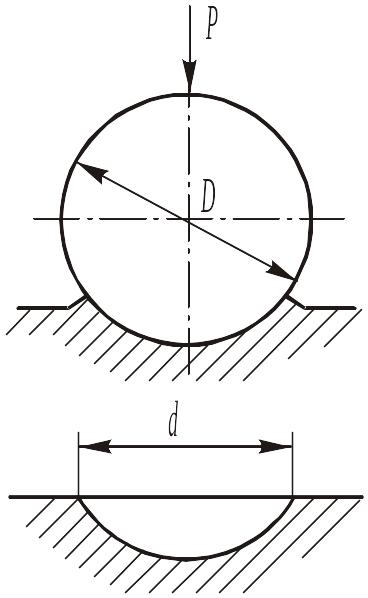

Испытание на твердость по Бринеллю производится вдавливанием в испытываемый образец стального шарика определенного диаметра под действием заданной нагрузки в течение определенного времени.

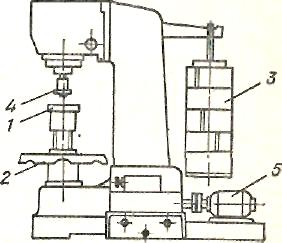

Испытание проводят на твердомере Бринелля - автоматический рычажной пресс, кинематическая схема которого показана на рис. 3

В некоторых конструкциях давление осуществляется гидравлическим способом, а в других грузами, передвижение которых осуществляется электродвигателем.

Рис. 3 Схема прибора для получения твердости вдавливанием шарика (измерение по Бринеллю):

1 - столик для центровки образца; 2 - маховик; 3— грузы; 4 — шарик; 5 — электродвигатель

Процесс измерения твердости состоит из следующих операций:

1. Подготовка прибора к испытанию, выключающаяся, в основном, в подборе необходимой нагрузки; шарика определенного диаметра и продолжительности вдавливания.

В качестве индентора используется стальной закаленный шарик стандартных размеров диаметром D 10 мм, 5 мм или 2,5 мм в зависимости от толщины изделия.

При испытании материала толщиной более 6 мм применяют шарик диаметром 10 мм, для материала толщиной от 6 мм до 3 мм - диаметром 5 мм; для материала толщиной менее 3 мм - диаметром 2,5 мм.

Нагрузка Р на шарик выбирается в зависимости от рода материала и должна быть пропорциональна квадрату диаметра шарика. Условные стандартные нормы, принятые для различных материалов, следующие:

- для стали и чугуна Р = 30D2,

- для меди и медных сплавов P = 10D2,

для алюминия, баббитов, свинцовистых бронз и других очень мягких металлов Р = 2,5D2.

Кроме того, нагрузка считается выбранной правильно, если выдерживается соотношение

0,2 D < d < 0,6 D

Стандартными условиями являются D = 10 мм; Р = 3000 кгс; = 10 с. В этом случае твердость по Бринеллю обозначается НВ 250, в других случаях указываются условия: НВ D / P / τ, НВ 5/250/30 – 80.

2. Подготовка образца к испытанию, которая заключается в обработке его горизонтальной поверхности с нужной степенью чистоты.

Необходимо, чтобы поверхность испытываемого образца была ровной и гладкой, чтобы на ней не было окалины и других дефектов.

3. Вдавливание шарика в испытуемый образец, осуществляется автоматически. Продолжительность выдержки: для стали и чугуна – 10 с, для латуни и бронзы – 30 с.

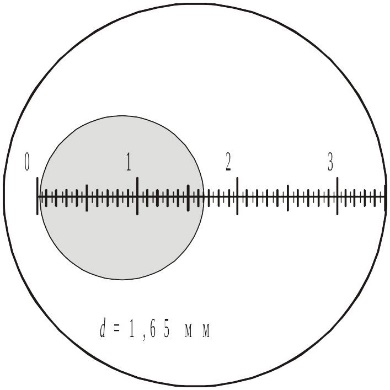

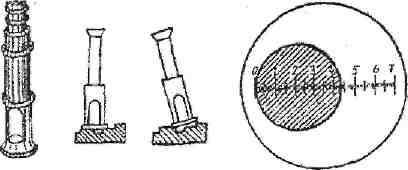

4. Измерение диаметра отпечатка производится специальной лупой Бринелля или микроскопом-лупой. Она имеет шкалу, малое деление которой (или цена деления) равно 0,05 мм. На рис. 4 показаны отпечаток и измерение диаметра отпечатка с помощью лупы.

Полученный отпечаток измеряется в двух взаимно перпендикулярных направлениях и определяют как среднее арифметическое из двух измерений.

а) б)

Рис. 4

.

а) б) в) г)

Рис.5 Лупа для замера отпечатка

а) внешний вид лупы: б) правильное положение лупы при — замере отпечатка; в) неправильное положение; г) отсчёт по шкале лупы.

Лупу нижней опорной частью надо плотно установить на поверхность образца над отпечатком.

Поворачивая окуляр, надо добиться, чтобы края отпечатка были резко очерчены. Затем, передвигая лупу, надо один край отпечатка совместить с началом шкалы (рис.5,г). Прочитать деление шкалы, с которым совпадает противоположный край отпечатка. Данный отсчёт и будет соответствовать размеру диаметра отпечатка (на рис. 5. г диаметр отпечатка d = 4,20 мм).

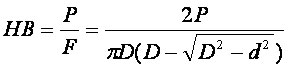

Твердость определяется как отношение приложенной нагрузки Р к сферической поверхности отпечатка F:

где Р – приложенная нагрузка, кгс; D – диаметр шарика, мм; d – диаметр отпечатка, мм.

По результатам измерения диаметра отпечатка на данном материале твердость по Бринеллю определяется с помощью формулы.

Число твердости по Бринеллю по ГОСТ 9012 – 59 записывают без единиц измерения. На практике при измерении твердости расчет по указанной выше формуле не производят, а используют заранее составленные таблицы, указывающие значение НВ в зависимости от диаметра отпечатки и выбранной нагрузки. Чем меньше диаметр отпечатка, тем выше твердость.

Способ измерения по Бринеллю не является универсальным. Его используют для материалов малой и средней твердости: сталей с твердостью < 450 НВ, цветных металлов с твердостью < 200 НВ и т.п.