ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 32

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

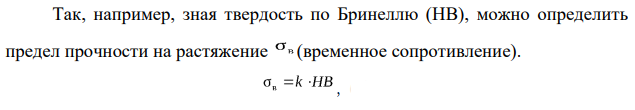

Для них установлена корреляционная связь между временным сопротивлением (в МПа) или пределом прочности

где С – коэффициент пропорциональности.

Для сталей С = 0,33…0,36

Для алюминия С = 0,4

Для меди С = 0,48

Для дуралюмина С = 0,37

Для латуни, бронзы С = 0,53

Следует отметить, что для хрупких материалов (чугун, силумин) надежной корреляции между твердостью и пределом прочности получить не удается. В частности, для определения предела прочности серого чугуна пользуются следующей эмпирической формулой:

В процессе вдавливания наряду с пластической деформацией измеряемого металла происходит также упругая деформация вдавливаемого шарика. Величина этой деформации, искажающей результаты определения, возрастает при измерении твердых материалов. Поэтому испытания вдавливанием шарика ограничивают измерением металлов небольшой и средней твердости (для стали с твердостью не более НВ 450).

3. Как определить предел прочности материалов, твердость которых измерена на приборе Бринелля или Роквелла. Для каких материалов можно произвести такое определение? На каком приборе можно определить твердость крупных образцов или деталей и на каком тонких (от 0,5 до 2 мм) с твердостью до 230 НВ, то же с твердостью до 450 НВ, то же с твердостью выше 450НВ.

Под твердостью понимают сопротивление материала местной пластической деформации, возникающей при внедрении в него более твердого тела – индентора.

Метод Бринелля не рекомендуется применять для материалов с твердостью более 450 HB, так, как стальной шарик может заметно деформироваться, что внесет погрешность в результаты испытаний. Соответственно на приборе для измерения твердости по методу Бринелля можно измерить твердость деталей с твердостью до 450 НВ.

Твердость по методу Роквелла можно измерять:

- алмазным конусом с общей нагрузкой 150 кгс. Твердость измеряется

по шкале С и обозначается HRC (например, 65 HRC). Таким образом

определяют твердость закаленной и отпущенной сталей, материалов

средней твердости, поверхностных слоев толщиной более 0,5 мм;

- алмазным конусом с общей нагрузкой 60 кгс. Твердость измеряется по

шкале А, совпадающей со шкалой С, и обозначается HRA. Применяется

для оценки твердости очень твердых материалов, тонких поверхностных

слоев (0,3 … 0,5 мм) и тонколистового материала;

- стальным шариком с общей нагрузкой 100 кгс. Твердость обозначается

HRB и измеряется по красной шкале B. Так определяют твердость

мягкой (отожженной) стали и цветных сплавов.

То есть на приборе для измерения твердости по методу Роквелла определяют твердость тонких деталей.

Методом Виккерса можно испытывать материалы более высокой твердости из-за применения алмазной пирамиды, то есть материал твердостью выше 450 НВ измеряется на приборе для измерения твердости по методу Виккерса.