Файл: Коррозионная ситуация на трубопроводных системах нефтепромысловых объектов тпп когалымнефтегаз.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 18

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

КОРРОЗИОННАЯ СИТУАЦИЯ НА ТРУБОПРОВОДНЫХ СИСТЕМАХ НЕФТЕПРОМЫСЛОВЫХ ОБЪЕКТОВ ТПП «КОГАЛЫМНЕФТЕГАЗ»

Коррозионная ситуация на трубопроводных системах ТПП «Когалымнефтегаз» определяется влиянием множества факторов — от степени агрессивности перекачиваемых сред до состояния изоляции трубопроводов и интенсивности гидроабразивных процессов. В связи с этим необходима выработка комплексного подхода к обеспечению эксплуатационной надежности нефтепроводов и водоводов, включающего разработку технических требований для подбора труб, организацию системы контроля их качества, создание единой системы мониторинга коррозионных факторов, и ряд других мероприятий.06.11.2011Инженерная практика №11/2011

Гладун Валерий Иосифович

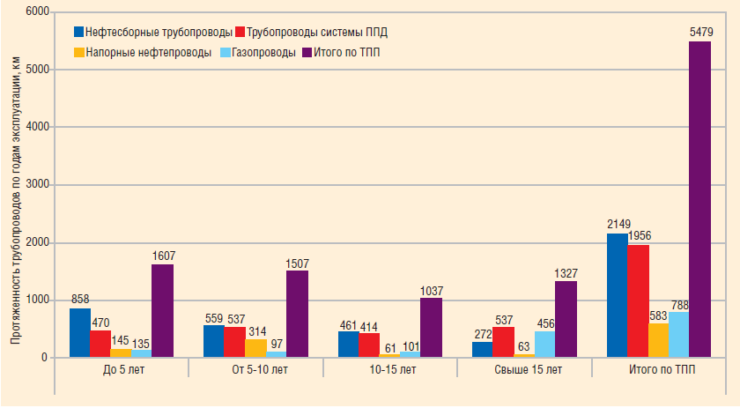

Начальник отдела коррозии ООО «КогалымНИПИнефть» (2011 г.)Трубопроводные системы ТПП «Когалымнефтегаз» включают в себя нефтесборные трубопроводы, трубопроводы систем ППД, напорные нефтепроводы и газопроводы общей длиной почти 5500 км (рис. 1). В последние годы происходит планомерная замена старых трубопроводов: постепенно увеличивается доля труб со сроком эксплуатации менее пяти лет и уменьшается доля труб со сроком эксплуатации 10 лет и более. Вместе с тем относительная протяженность старых трубопроводов остается достаточно высокой.

Рис. 1. Распределение трубопроводных систем ТПП «Когалымнефтегаз» по срокам эксплуатации

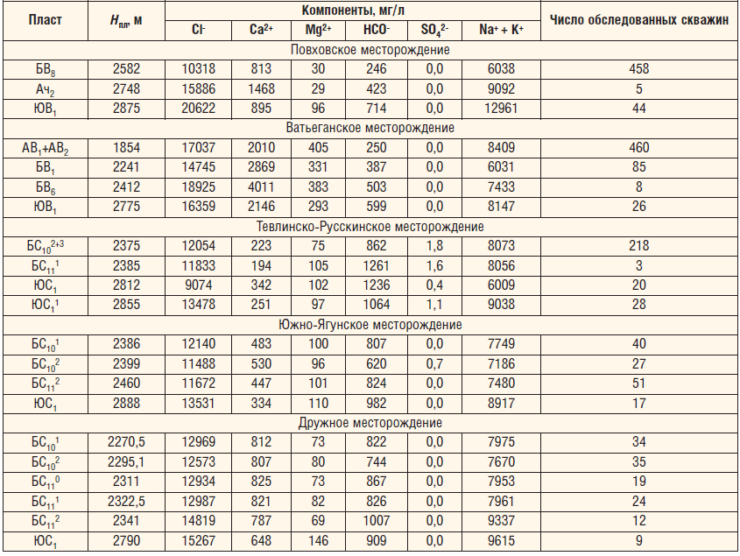

Рис. 1. Распределение трубопроводных систем ТПП «Когалымнефтегаз» по срокам эксплуатацииХАРАКТЕРИСТИКА КОРРОЗИОННОЙ СРЕДЫДля пластовых вод основных месторождений ТПП характерно высокое содержание ионов хлора. В среднем по месторождениям этот показатель достигает 17000 мг/л, а по отдельным пластам — до 20000 мг/л и более, что важно учитывать при проектировании скважин с ОРЭ пластов (табл. 1, 2).

Таблица 1. Минеральный состав пластовых вод по месторождениям ТПП «Когалымнефтегаз»

Таблица 1. Минеральный состав пластовых вод по месторождениям ТПП «Когалымнефтегаз» Таблица 2. Минеральный состав пластовых вод по пластам основных месторождений ТПП «Когалымнефтегаз»

Таблица 2. Минеральный состав пластовых вод по пластам основных месторождений ТПП «Когалымнефтегаз»

При этом надо иметь в виду, что хлорид-ионы далеко не всегда выступают основным фактором, вызывающим локальную коррозию. Во многих случаях высокие риски возникновения коррозии связаны с присутствием ионов кальция и гидрокарбонат-ионов, прежде всего при нестабильности минеральной среды и наличии солеотложения. Так, наибольшее содержание ионов кальция характерно для ВатьЕганского месторождения, где наблюдается самая неблагоприятная коррозионная ситуация.

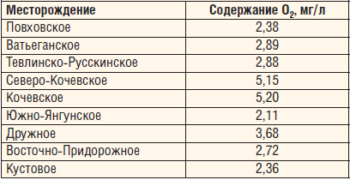

Таблица 3. Содержание кислорода в системах ППД основных месторождений ТПП «Когалымнефтегаз»

Таблица 3. Содержание кислорода в системах ППД основных месторождений ТПП «Когалымнефтегаз»Для анализа коррозии трубопроводов ППД важен такой показатель, как содержание кислорода: чем оно больше, тем при прочих равных условиях выше скорость коррозии. Наибольшим содержанием О2 характеризуются системы ППД Северо-Кочевского и Кочевского месторождений (табл. 3). При этом необходимо учитывать достоверность замеренных показателей.

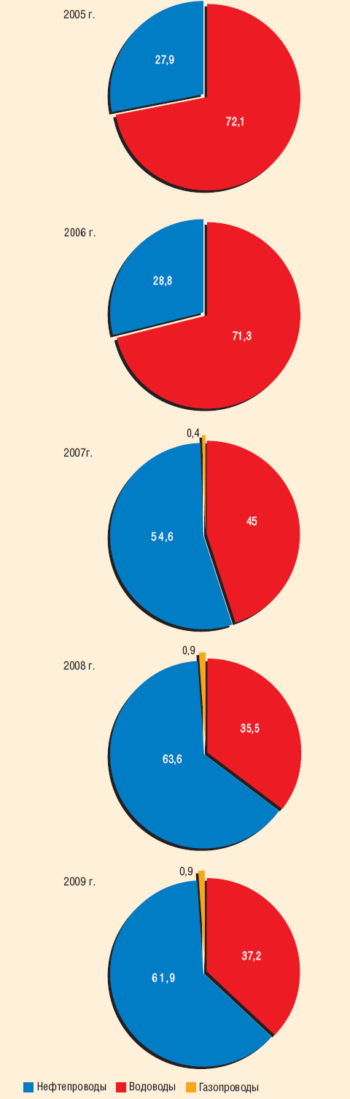

Рис. 2. Соотношение отказов по типам трубопроводов в 2005–2009 гг.

Рис. 2. Соотношение отказов по типам трубопроводов в 2005–2009 гг.СТРУКТУРА И ПРИЧИНЫ ОТКАЗОВЗа 2005–2009 годы структура отказов по типам трубопроводов претерпела трансформацию (рис. 2). Если в начале этого периода преобладали отказы на нефтепроводах, то к его концу соотношение изменилось в сторону водоводов. Кроме того, увеличилось число отказов на газопроводах — трубах с наиболее длительным сроком эксплуатации.

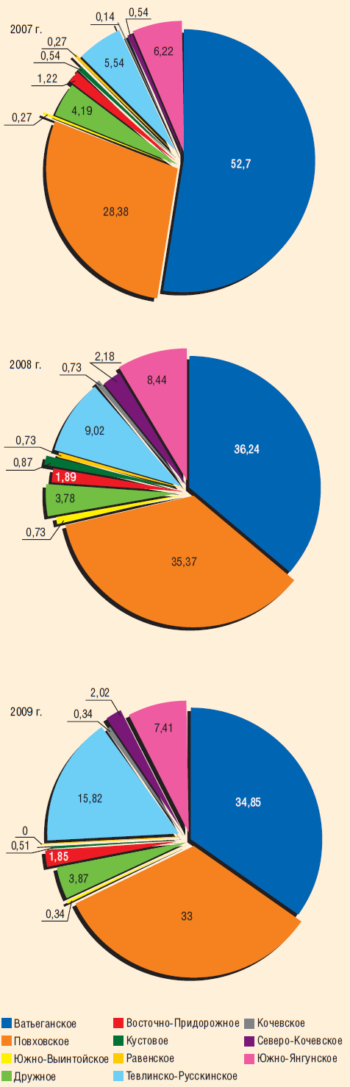

Рис. 3. Соотношение отказов нефтепроводов на основных месторождениях ТПП «Когалымнефтегаз» в 2007–2009 гг., %

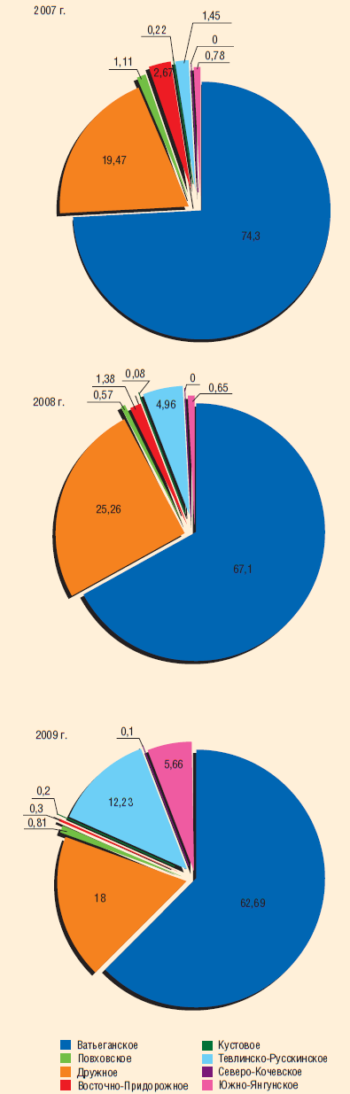

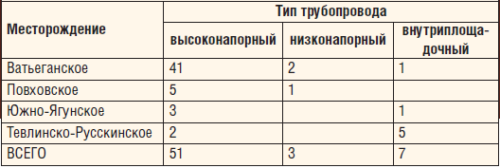

Рис. 3. Соотношение отказов нефтепроводов на основных месторождениях ТПП «Когалымнефтегаз» в 2007–2009 гг., %В 2007 году более половины отказов нефтепроводов ТПП приходились на Ватьеганское месторождение, к 2009 году его доля сократилась до трети. Одновременно произошло повышение удельного веса отказов на нефтепроводах Тевлинско-Русскинского, Повховского и Южно-Янгунского месторождений (рис. 3). На нефтесборные трубопроводы в 2009 году приходилось 94,5% отказов, на напорные — 4%, на внутриплощадочные — 1,5%.Большая часть отказов водоводов также приходится на Ватьеганское месторождение, но в течение 2007–2009 годов его доля снизилась с 75 до 63% (рис. 4). Вместе с тем существенный рост отказов водоводов на Тевлинско-Русскинском месторождении свидетельствует о необходимости принятия соответствующих мер. На высоконапорные водоводы в 2009 году приходилось 87,5% отказов, на внутриплощадочные — 9,9%, на низконапорные — 2,6%.

Рис. 4. Соотношение отказов водоводов на основных месторождениях ТПП «Когалымнефтегаз» в 2007–2009 гг., %

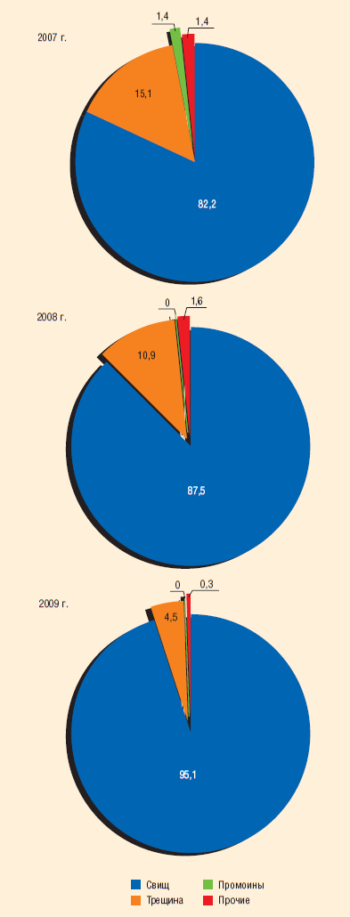

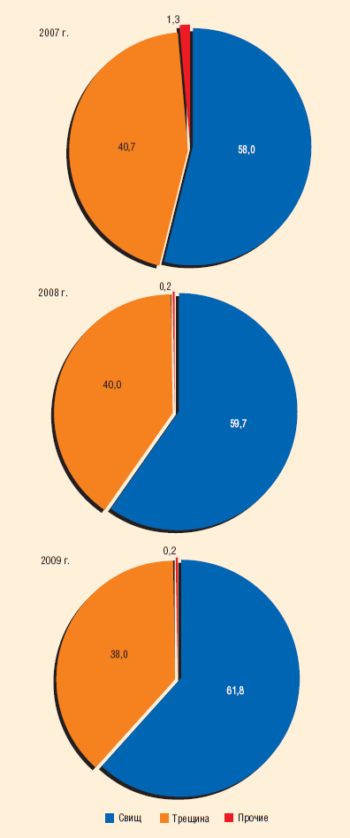

Главной причиной отказов нефтепроводов на протяжении изучаемого периода было возникновение свищей, причем с 2007 года доля отказов по этой причине существенно выросла с 82,2% до более чем 95% (рис. 5). Доля отказов из-за образования трещин, напротив, снизилась. Что касается водоводов, то около 60% их отказов связаны с возникновением свищей, 40% — трещин (рис. 6).

Рис. 5. Основные причины отказов на нефтепроводах ТПП «Когалымнефтегаз», 2007–2009 гг., %

Рис. 5. Основные причины отказов на нефтепроводах ТПП «Когалымнефтегаз», 2007–2009 гг., %Надо отметить, что трещины возникают главным образом в стальных трубах, причем не только в старых, но и в тех, которые эксплуатируются менее пяти лет. Вероятнее всего, образование трещин связано с ручейковой коррозией и усталостью материала, однако этот вопрос требует дополнительного изучения.

Рис. 6. Основные причины отказов на водоводах ТПП «Когалымнефтегаз», 2007–2009 гг., %

Рис. 6. Основные причины отказов на водоводах ТПП «Когалымнефтегаз», 2007–2009 гг., %РЕЗУЛЬТАТЫ КОРРОЗИОННОГО МОНИТОРИНГА

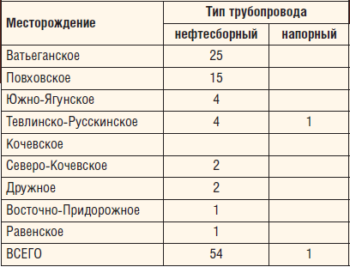

Согласно результатам коррозионного мониторинга, наибольшее количество коррозионно-опасных участков нефтепроводов и водоводов пришлось на Ватьеганское месторождение (табл. 4, 5).На Ватьеганском месторождении провели 43 замера для оценки коррозии в 30 точках. По 17 замерам за 2007–2009 годы отмечен средний уровень коррозии, по пяти — повышенный, по двум — высокий, по остальным — низкий. Максимальная скорость коррозии — 3,448 мм/год — приходится на нефтепровод «т.п. 35 — т.п. 36» по ЦДНГ-3. Также высокий уровень коррозии отмечен по нефтепроводу «т.вр. 22 — т.вр. 21» ЦДНГ-6 — 1,263 мм/год.На Повховском месторождении произведено 25 замеров в 18 точках. По восьми замерам отмечен средний уровень коррозии, по одному — повышенный, по остальным низкий. Максимальное значение — 0,0622 мм/год — отмечено по нефтепроводу «т.вр. 84 — т.вр. 30» ЦДНГ-4, замеры выполнялись в 2009 году.На Дружном месторождении было сделано 25 замеров в 11 точках. По шести из них отмечен средний уровень коррозии, по остальным — низкий. Максимальное значение было отмечено в 2007 году — 0,0245 мм/год — на нефтепроводе «к. 34 — т.п. 5 — т.п. 13» ЦДНГ-3.

Таблица 4. Распределение коррозионно-опасных участков нефтепроводов по месторождениям ТПП «Когалымнефтегаз»

Таблица 5. Распределение коррозионно-опасных участков водоводов по месторождениям ТПП «Когалымнефтегаз»

Таблица 5. Распределение коррозионно-опасных участков водоводов по месторождениям ТПП «Когалымнефтегаз»На Тевлинско-Русскинском месторождении выполнили 46 замеров в 22 точках. По 12 замерам отмечен средний уровень коррозии, по остальным низкий. Максимальное значение — 0,0461 мм/год — пришлось на нефтепровод «т.вр. 4 — ДНС-7» по ЦДНГ-7.На Южно-Ягунском месторождении произвели 31 замер в 18 точках. В основном (23 замера) отмечалась низкая скорость коррозии, по 6 замерам этот показатель был средним, повышенный и высокий уровни коррозии отмечены единожды. Максимальное значение — 2,412 мм/год — приходится на нефтепровод «т.в. 28 — т.п. 32» по ЦДНГ-1 по замерам в 2009 году.

ФАКТОРЫ, ВЛИЯЮЩИЕ НА СКОРОСТЬ КОРРОЗИИ

Среди основных факторов, влияющих на скорость коррозии трубопроводных систем, можно отметить:– агрессивность перекачиваемых сред, в том числе содержащих углекислый газ и кислород;напряжения в теле трубы, возникающие при производстве или строительстве трубопровода;состояние наружной изоляции трубопроводов;высокую обводненность добываемой нефтесодержащей продукции;пробковый режим течения по нефтепроводам нефтесбора из-за высокого газового фактора;влияние линий электропередачи в местах пересечения или параллельного прохождения с трубопроводами;кислотные обработки с прокачкой отработанной кислоты по трубопроводам;гидроабразивные процессы;усталость материала при частых циклических нагрузках.

ПОВЫШЕНИЕ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ

Для повышения эксплуатационной надежности трубопроводов необходимо предпринять ряд мер. Во-первых, разработать технические требования по подбору трубной продукции для трубопроводов с учетом назначения, условий эксплуатации и агрессивности среды. Во-вторых, следует организовать систему контроля качества и соответ-ствия трубной продукции на всех стадиях — от производства до передачи строителям в рамках компании. В-третьих, для повышения уровня безопасности — обеспечения безаварийной эксплуатации трубопроводных систем необходимо достичь высокого качества строительно-монтажных работ. В-четвертых, требуются организация единой системы мониторинга агрессивности сред, бактериальной зараженности, состояния наружной изоляции, коррозионной активности почво-грунтов в коридорах прохождения трубных коммуникаций, а также выработка единой методологии проведения других научно-исследовательских работ. Наконец, необходимо разработать и реализовать производственные программы проведения ОПИ и НИОКР по внедрению трубной продукции, технологий, оборудования, устройств, направленные на повышение эксплуатационной надежности трубопроводных систем.