Файл: Рис. 13 Последовательность устройства опускного колодца.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 146

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Фундаменты глубокого заложения. Заглубленные сооружения

При залегании прочных грунтов на значительной глубине, когда устройство фундаментов в открытых котлованах становится трудновыполнимым и экономически невыгодным, а применение свай не обеспечивает необходимой несущей способности, прибегают к устройству фундаментов глубокого заложения. Необходимость устройства фундаментов глубокого заложения может быть вызвана и особенностями самого сооружения, например когда оно должно быть опущено на большую глубину (заглубленные и подземные сооружения). К таким сооружениям относятся подземные гаражи и склады, емкости очистных, водопроводных и канализационных сооружений, здания насосных станций, водозаборы, глубокие колодцы для зданий дробления руды, непрерывной разливки стали и многие другие.

В настоящее время в строительной практике применяют следующие виды фундаментов глубокого заложения: опускные колодцы, кессоны, тонкостенные оболочки, буровые опоры и фундаменты, возводимые методом «стена в грунте».

13.1. Опускные колодцы

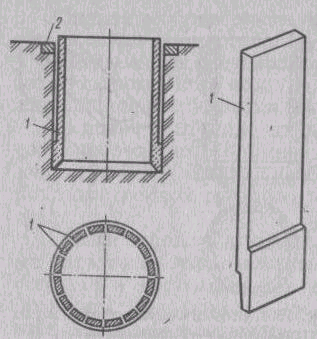

Опускной колодец представляет собой замкнутую в плане и отрытую сверху и снизу полую конструкцию, бетонируемую или собираемую из сборных элементов на поверхности грунта и погружаемую под действием собственного веса или дополнительной пригрузки по мере разработки грунта внутри ее (рис. 13.1).

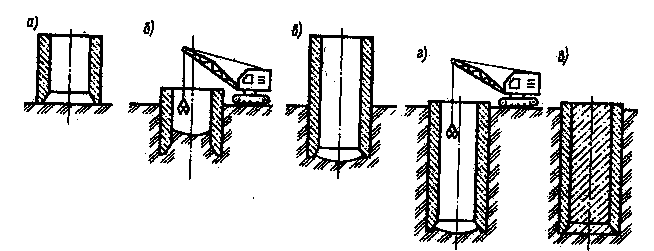

Рис. 13.1. Последовательность устройства опускного колодца:

а — изготовление первого яруса опускного колодца на поверхности грунта; б — погружение первого яруса опускного колодца в грунт; в — наращивание оболочки колодца; г — погружение колодца до проектной отметки; д — заполнение бетоном полости опускного колодца в случае использования его как фундамента глубокого заложения

После погружения до проектной отметки внутреннюю полость опускного колодца полностью или частично заполняют бетоном или используют для устройства заглубленного помещения.

Опускные колодцы могут быть выполнены из дерева, каменной или кирпичной кладки, бетона, железобетона, металла. Наибольшее распространение в современной практике строительства получили железобетонные колодцы.

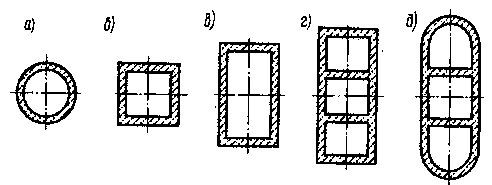

По форме в плане опускные колодцы могут быть круглыми, квадратными, прямоугольной или смешанной формы с внутренними перегородками и без них (рис. 13.2). Форма колодца определяется конфигурацией проектируемого сооружения, выбираемой из условия обеспечения требований технологии. Наиболее рациональной является круглая форма. Такие колодцы лучше работают на сжатие и при заданной площади

основания обладают наименьшим наружным периметром, что уменьшает силы трения по их боковой поверхности, возникающие при погружении.

Рис. 13.2. Формы сечений опускных колодцев в плане:

а — круглая; б — квадратная; в — прямоугольная; г — прямоугольная с поперечными перегородками; д — с закругленными торцевыми стенками

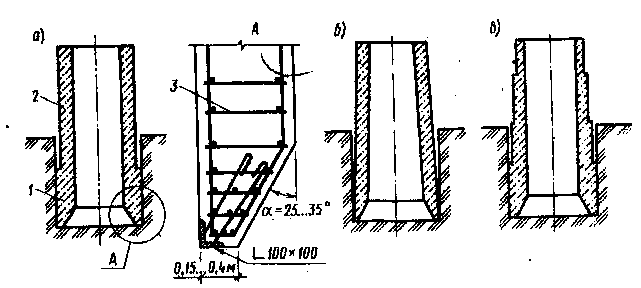

Рис. 13.3. формы вертикальных сечений опускных колодцев:

а —цилиндрическая; б — коническая; в — цилиндрическая ступенчатая; 1 — ножевая часть опускного колодца;

2 — оболочка опускного колодца; 3 — арматура ножа колодца

С другой стороны, прямоугольная и квадратная форма опускных колодцев позволяет более рационально использовать площадь внутреннего помещения для размещения оборудования. В любом случае очертание колодца в плане делают симметричным, поскольку всякая асимметрия осложняет его погружение, ведет к перекосам и отклонению от проектного положения.

По способу устройства стен опускные колодцы из железобетона подразделяют на монолитные и из сборных элементов.

Колодцы со стенами из монолитного железобетона рекомендуется применять, когда подземные помещения по технологическим требованиям имеют сложное очертание в плане, нет возможности изготовить сборные элементы, необходимо проходить скальные грунты или грунты с большим числом валунов и когда сборный опускной колодец конструктивно более сложно выполнить, чем монолитный. Во всех других случаях рекомендуется сооружать опускные колодцы из сборных железобетонных элементов.

Монолитные опускные колодцы. Оболочка опускного колодца из монолитного железобетона (массивного опускного колодца) состоит из двух основных частей: ножевой и собственно оболочки (рис. 13.3).

Ножевую часть делают обычно шире стены оболочки на 100...150 мм со стороны грунта. Наличие уступа позволяет снизить силы трения по боковой поверхности погружаемого колодца. Иногда с этой же целью боковые грани делают наклонными или ступенчатыми. Наклон боковых граней следует назначать менее 1/100, так как при больших наклонах колодец при опускании недостаточно устойчив, легко кренится или смещается с проектных осей. Ступенчатое очертание также вписывают в уклон 1/100.

Ширину режущей части ножа (банкетки) в зависимости от размеров колодца и плотности проходимых грунтов назначают равной 150...400 мм. Для предохранения от повреждений банкетку обрамляют металлом. Чаще всего для этого используют прокатный уголок или при ширине банкетки более 250 мм сварной профиль.

Толщина стен монолитных колодцев определяется из условия создания веса, необходимого для преодоления сил трения, возникающих при погружении. В наиболее крупных колодцах, погружаемых без тиксотропной рубашки, толщина стен достигает 2...2,5 м и более.

Стенки колодцев армируются вертикальными пространственными каркасами, изготовленными на заводе или в арматурных мастерских и доставленными на место строительства отдельными секциями. При монтаже армокаркасы свариваются между собой ванной сваркой внахлестку.

Для бетонирования стен колодцев чаще всего применяют бетон класса В35. Основными требованиями к бетону являются помимо прочности плотность и водонепроницаемость, так как колодцы в большинстве случаев погружаются ниже уровня подземных вод. Укладка бетонной смеси ведется обычным способом с применением вибрации. В качестве опалубки используют деревянные щиты или тонкостенные железобетонные плиты-оболочки.

Монолитные железобетонные колодцы изготовляют непосредственно над местом их погружения на специально подготовленной выровненной площадке. Иногда для уменьшения глубины опускания колодца предварительно разрабатывают открытый без креплений котлован, называемый пионерным, на дне которого и начинают возведение колодца. При высоте колодца более 10 м его бетонирование ведется последовательно, отдельными ярусами. К опусканию колодца приступают только после того, как бетон всего яруса наберет 100%-ную прочность. Каждый последующий ярус бетонируется после погружения предыдущего с перерывом в погружении.

К настоящему времени из монолитного железобетона выполнено большое число крупных опускных колодцев. В нашей стране наиболее крупные монолитные колодцы были построены в 1965 г. на Новолипецком металлургическом заводе. Их размер в плане составлял 78,6 х 28,6 м, глубина погружения 26 м. Колодцы предназначались для размещения в них установок непрерывной разливки стали конверторного цеха. Толщина наружных стен этих колодцев составляла внизу 3,8 м, вверху — 1,9 м.

Опускные колодцы из монолитного железобетона имеют существенные недостатки, главными из которых являются большой расход материалов, не оправданный требованиями прочности, и значительная трудоемкость за счет их изготовления полностью на строительной площадке. Сюда же следует отнести и непроизводительную потерю времени, связанную с необходимостью остановки погружения колодца на время наращивания монолитного бетона.

Преимуществами монолитных железобетонных колодцев являются простота их изготовления, возможность придания им любой формы и отсутствие, как правило, опасности всплытия.

Сборные опускные колодцы. В последние годы разработаны различные конструкции опускных колодцев с применением сборных облегченных элементов, наибольшее распространение из которых получили колодцы из пустотелых прямоугольных элементов и из вертикальных панелей.

Колодец из пустотелых прямоугольных элементов выполняют, как правило, с

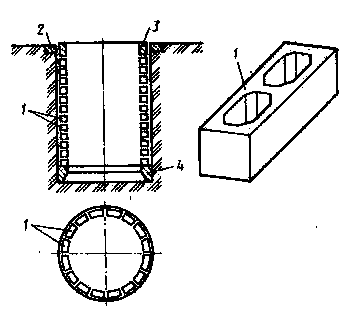

Рис. 13.4. Сборный опускной колодец из пустотелых прямоугольных блоков:

1 — блоки; 2 — форшахта; 3 — монолитный железобетонный пояс; 4 — нож из монолитного железобетона

монолитной ножевой частью, на которой монтируется оболочка из сборных двухпустотных блоков (рис. 13.4). Блоки укладывают на растворе без перевязки швов, в результате чего образуются вертикальные швы на всю высоту сооружения. Блоки скрепляют между собой только в вертикальных швах, после чего их заполняют бетоном. Если колодец разбит по высоте, то в верхней части каждого яруса опускания устраивают монолитный пояс.

Поскольку оболочка колодца собирается из блоков прямоугольной формы, она имеет в плане форму многоугольника.

Конструкции из пустотелых блоков чаще всего используют при строительстве крупных опускных колодцев с глубиной погружения 30...40 м и более, диаметром более 20 м. Основным недостатком колодцев этого типа является значительный объем монолитного железобетона, расходуемый на замоноличивание стыков и устройство ножевой части. К преимуществам следует отнести возможность их монтажа из блоков одного типоразмера и без применения специальных приспособлений (кондукторов). Наличие в блоках сквозных пустот позволяет регулировать вес колодца при его опускании или для выравнивания при перекосах путем заполнения их тяжелыми местными материалами в различных (в плане) зонах колодца. Заполнение пустот тяжелыми материалами можно при ^необходимости использовать и для удержания колодца от всплытия.

Один из самых крупных колодцев такого типа был построен для корпуса крупного дробления Михайловского горно-обогатительного комбината. Диаметр колодца составил 38м, глубина — 60 м, высота монолитной ножевой части — 11м. Проект этого уникального сооружения был разработан и осуществлен институтами «Центрогидроруда» и «Фундамент-проект» с участием треста «Гидроспецфундаментстрой».

В последнее время широкое распространение получили сборные опускные колодцы из плоских вертикальных панелей (клепок), каждая из которых представляет собой элемент стены колодца на всю его высоту (рис. 13.5). Между собой панели соединяются с помощью петлевых стыков или накладками на сварке.

Рис. 13.5. Сборный опускной колодец из вертикальных панелей:

1— панели; 2 — форшахта

В строительной практике применяют панели длиной до 12 м, шириной 1,4...2 м, толщиной 0,4...0,8 м. Наиболее часто используемая унифицированная панель имеет - длину 11 м; ширину 1,4 м, толщину 0,45 м.

Плоские панели формуются в опалубке одновременно с ножевой частью и армируются вертикальной и горизонтальной арматурой с наружной и внутренней стороны. С наружной стороны панели у ножа делается специальный уступ шириной 150 мм для образования полости вокруг колодца при его опускании, в которую заливают тиксотропную суспензию для уменьшения сил трения грунта о наружные стенки колодца.

Из унифицированных панелей можно собрать одноярусные колодцы высотой до 11 м. При необходимости возведения опускного колодца большей высоты стены его наращивают такими же панелями, но уже без ножевой части. В этих случаях в колодце устраивают горизонтальный стык, в котором панели верхнего и нижнего ярусов соединяют сваркой закладных деталей.

Таким образом возводят опускные колодцы диаметром 8...24 м, глубиной 25 м и более. Эти размеры являются наиболее распространенными для насосных станций, отстойников различного назначения, скиповых ям и ряда других подземных сооружений.

Сооружение колодцев из вертикальных панелей позволяет значительно снизить трудоемкость работ по устройству стен и существенно сократить сроки строительства. Серьезным недостатком таких конструкций является то, что при наличии подземных вод веса колодца часто бывает недостаточно и требуются специальные мероприятия по удержанию его от всплытия. Кроме того, сооружения этого типа можно опускать только в тиксотропной рубашке, а незначительные искажения формы колодца в плане приводят к резкому увеличению напряжений в его конструкции, что предъявляет повышенные требования к качеству монтажа панелей.

Погружение опускных колодцев. В зависимости от условий строительной площадки, а также с учетом экономической целесообразности в настоящее время применяют две схемы погружения колодцев: насухо (при отсутствии подземных вод или с применением открытого водоотлива или водопонижения) и с разработкой грунта под водой.