Файл: Рис. 13 Последовательность устройства опускного колодца.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 153

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Если после разработки грунта кессон не опускается, то его либо пригружают, либо применяют форсированную посадку. Форсированная посадка достигается снижением давления воздуха в рабочей камере, вследствие чего падает направленное вверх давление на ее потолок, сопротивление кессона погружению в грунт резко уменьшается и он быстро опускается на глубину выработки.

Правилами производства кессонных работ форсированную посадку кессона разрешается производить на глубину не более 0,5 м при снижении давления воздуха не более чем на 50 %. Пребывание людей в кессоне при форсированной посадке запрещается.

Если существует опасность самопроизвольного опускания кессона (при слабых грунтах или значительном весе кессона), то под потолок его камеры подводят шпальные клетки. После того как опасность самопроизвольного опускания кессона минует, шпальные клетки разбирают.

Гидромеханическая разработка грунта применяется при погружении кессона в грунты, поддающиеся размыву (песчаные, супесчаные, песчано-гравелистые). Разработка грунта производится гидромониторами, а разжиженная масса (пульпа) удаляется из камеры гидроэлеваторами или эжекторами.

Гидромониторы и гидроэлеваторы могут работать по заданной программе, что позволяет сократить до минимума число рабочих, находящихся в кессонной камере под давлением сжатого воздуха. Имеется опыт разработки грунта в кессонной камере вообще без присутствия в ней рабочих, когда все управление гидромеханизмами выносится за ее пределы. Такой способ опускания кессонов называется слепым.

Расчет кессонов производится аналогично расчету опускных колодцев, но с учетом специфики их погружения и конструктивных особенностей. Так, при расчете кессонов на погружение к нагрузкам, действующим на обыкновенный опускной колодец, добавляется давление сжатого воздуха на потолок кессонной камеры, а расчет прочности кессона сводится в основном к расчету конструкции его кессонной камеры, на которую в процессе ее изготовления и погружения действуют следующие нагрузки: собственный вес кессонной камеры; горизонтальное давление грунта и воды снаружи; силы трения о грунт; реактивное давление грунта на ножевую часть консоли; вес надкессонной кладки; давление сжатого воздуха на потолок и консоли кессонной камеры.

По полученным в результате расчета усилиям проверяют прочность и трещиностойкость кессона как железобетонной конструкции.

13.3. Тонкостенные оболочки и буровые опоры

Тонкостенные оболочки из сборных железобетонных элементов индустриального изготовления начали широко применять при возведении фундаментов глубокого заложения с появлением мощных вибропогружателей, позволяющих погружать в грунт элементы больших размеров.

Тонкостенная оболочка представляет собой пустотелый цилиндр из обычного или предварительно напряженного железобетона.

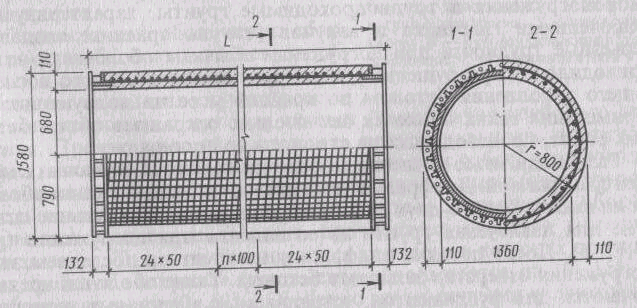

Оболочки выпускаются секциями длиной от 6 до 12 м и наружным диаметром От 1 до 3 м. Длина секций кратна 1 м, толщина стенок составляет 12 см. На рис. 13.10 в качестве примера показана секция оболочки диаметром 1,6 м.

Рис. 13.10. Конструкция типовой оболочки диаметром 1,6 м

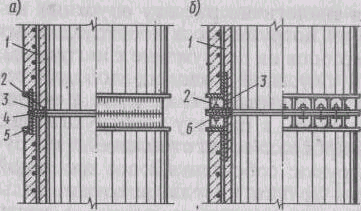

На строительной площадке секции оболочки или предварительно укрупняются, или наращиваются в процессе погружения с помощью специальных стыковых устройств. Анализ накопленного опыта показал, что наилучшими типами стыков являются сварной, применяемый для предварительной сборки на строительной площадке, и фланцевый на болтах, используемый для наращивания оболочек в процессе погружения (рис. 13.11).

Рис. 13.11. Стыки секций оболочек:

а — сварной стык; б — фланцево-болтовой стык; 1 — стержень продольной арматуры; 2 — ребро; 3 — обечайка; 4 — сварной шов;

5 — стальной стержень; б — болт

Погружение оболочек в грунт осуществляется, как правило, вибропогружателями. Для облегчения погружения, а также для предотвращения разрушения оболочки при встрече с твердыми включениями конец нижней секции снабжается ножом.

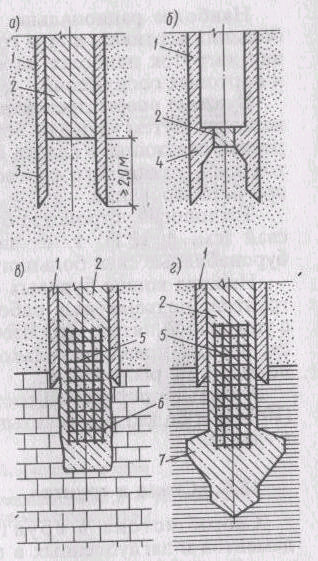

Для повышения сопротивления оболочки действию значительных по величине внешних усилий обычно ее полость после погружения до заданной глубины заполняется бетоном. При погружении в песчаные грунты внизу оставляют уплотненное песчаное ядро высотой не менее 2 м (рис. 13.12, а). Благодаря этому сохраняется естественная плотность песчаного грунта в основании оболочки, что обеспечивает лучшее использование его несущей способности.

Заполнение оболочек бетоном значительно замедляет темпы производства работ и снижает процент сборности фундамента, особенно при оболочках большого диаметра.

Рис. 13.12. Конструкция сборных железобетонных оболочек:

а — оболочка с уплотненным песчаным ядром; б — усиленная оболочка с несущей диафрагмой; в — оболочка, заделанная в скалу; г — оболочка с уширенной пятой; 1 — оболочка; 2 — бетонное заполнение; 3 — нож; 4 — несущая диафрагма; 5 — арматурный каркас;

б — буровая скважина в скальной породе; 7 — уширенная пята

Чтобы снизить объем укладываемого бетона или вообще исключить производство бетонных работ на строительной площадке, разработаны конструкции оболочек с утолщенными до 16...20 см стенками (усиленные оболочки). Усиленные оболочки обладают достаточной прочностью для их вибропогружения в труднопроходимые грунты, характеризуемые включениями галечника и валунов (что на практике создавало серьезные трудности при погружении обычных оболочек и не раз приводило к их разрушению), и не требуют обязательного последующего заполнения бетоном по крайней мере на полную высоту. Применение таких оболочек значительно сокращает объем бетонных работ, производимых на строительной площадке.

Разновидностью усиленных оболочек являются оболочки с несущей диафрагмой. Диафрагма устраивается в нижней секции оболочки на высоте одного-двух ее диаметров и имеет центральное отверстие для извлечения грунта из ее полости при погружении (рис. 13.12, б). После посадки диафрагмы на грунт на последнем этапе погружения отверстие заливают бетоном. Такие оболочки предназначаются для фундаментов, устраиваемых в песчаных и песчано-гравийных грунтах без включения валунов.

Если оболочка погружается до скальных грунтов, то ее нижний конец, как правило, заделывается в скалу. Для этого в скальной породе через оболочку бурят скважину диаметром, равным внутреннему диаметру оболочки, и после установки арматурного каркаса скважину и оболочку заливают бетоном (рис. 13.12, в).

В нескальных грунтах увеличение несущей способности оболочки по грунту достигается устройством внизу уширенной пяты. Полость для

уширенной пяты делают либо разбуриванием, либо камуфлетным взрывом с последующим заполнением ее бетонной смесью (рис. 13.12, г). Практика показала, что устройство уширений наиболее целесообразно в глинистых грунтах средней прочности.

Оболочки, заделанные в скалу или имеющие внизу уширение, обладают значительной несущей способностью (10 МН и более), поэтому обязательно заполняются бетоном на всю высоту. Исключение составляют только усиленные оболочки,где иногда можно ограничитьсяустройством только нижней бетон- ной пробки.

Тонкостенные оболочки из сборных железобетонных элементов обладают рядом достоинств, позволяющих им во многих случаях успешно конкурировать с другими типами фундаментов глубокого занижения. Прежде всего надо отметить индустриальность их изготовления, высокую сборность и механизацию всех работ, что позволяет значительно сократить сроки строительства и уменьшить трудоемкость возведения фундаментов. Кроме того, применение оболочек позволяет лучше использовать прочностные свойства материала фундамента. Так, если при опускных колодцах и кессонах прочностные свойства материала фундамента используются на 10...15%, то в оболочках — на 40...60%. Особенно экономичными являются оболочки, заделанные основанием в скальные грунты, когда их материал может быть использован практически полностью.

Наиболее рационально тонкостенные оболочки применять при больших вертикальных и горизонтальных нагрузках. Такие сочетания нагрузок наиболее характерны для мостов, гидротехнических и портовых сооружений.

Буровые опоры представляют собой бетонные столбы, которые возводят путем укладки бетонной смеси в предварительно пробуренные скважины. Укладка бетонной смеси производится под защитой либо глинистого раствора, либо обсадных труб, извлекаемых при бетонировании.

Технология устройства буровых опор та же, что и буронабивных свай (см. § 11.1), т. е., по существу, они представляют собой буронабивные сваи большого диаметра (более 80 см).

Нижние концы буровых опор обязательно доводят до плотных грунтов, поэтому они работают как стойки. Иногда их делают с уширенной пятой. При необходимости буровые опоры армируются, но, как правило, только на участках сопряжении со скальной породой и с ростверком.