Файл: Курсовой проект по дисциплине Проектирование устройств на микроконтроллерах Студент С. А. Ратников номер зачетной книжки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 124

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2. Описание технологического процесса смешивания волокон в камере смесовой машины

2.1. Сущность процесса смешивания

2.2. Способы смешивания компонентов

2.3. Анализ процесса смешивания слоями

2.4. Смесовая машина фирмы Rieter

2.5. Разработка динамической имитационной модели процесса смешивания в камерах смесовой машины.

3.2.2. Программируемый логический контроллер ПЛК ОВЕН 154

3.2.3. Преобразователь частоты ОВЕН ПЧВ

Смешивание слоями имеет место на смешивающей решетке разрыхлительного агрегата, на которую подается волокно несколькими питателями-смесителями. Разрыхлительный хлопок выходит из питателя-смесителя очень неравномерно, как бы отдельными бросками, следующими один за другим. Таким образом, на смешивающей решетке формируется настил, состоящий из наложенных друг на друга неравномерных слоев. Такой поток подается некоторое время с постоянной скоростью на питающую решетку головного питателя без увеличения неровноты.

Смешивающие машины с выбирающими игольчатыми решетками используются на первых стадиях обработки хлопкового волокна, на питателях-смесителях и головных питателях, а также в смесителях непрерывного действия.

Иглы решетки захватывают клочки компонентов, загруженных в камеру, и подносят их к разравнивающей решетке, предназначенной для размельчения подводимых клочков и возврата в камеру крупных клочков для повторного разрыхления. Клочки разных компонентов могут сопротивляться разрыхлению по-разному. Клочки трудноразрыхляемого компонента возвращаются обратно большое число раз, прежде чем они окажутся разрыхленными и размельченными в такой мере, что могут быть выведены из машины.

Захватывающая способность игольчатой решетки по отношению к разным компонентам зависит от плотности прессования кипы, размера клочков, влажности и зрелости хлопковых волокон, а также от расположения клочков компонентов в массе смеси по отношению к иглам решетки.

Для предупреждения рассортировки смеси в машинах с игольчатыми решетками необходимо соблюдать следующее:

– непрерывно и равномерно питать машину смесью с неизмененным соотношением в ней компонентов;

– поддерживать постоянное количество смеси в камере машины;

– более равномерно распределять в камере машины частицы компонентов с разной цепкостью.

2.4. Смесовая машина фирмы Rieter

Фирма Rieter, для смешивания хлопковых волокон предлагает камерную смесовую машину UNImix B75.

Технологическая схема смесовой машины UNImix B75 изображена на рисунке 1.

Рисунок 1. Технологическая схема смесовой машины UNImix B75

Заполнение камер 1 волокном происходит одновременно, а смешивание осуществляется за счет разной длины пути движения материала к линии выборки – до смесовой решетки 2. Количество камер равно 8. Дополнительное смешивание осуществляется при воздействии игольчатой решетки 3, выбирающей клочки из разных слоев подводимого к ней настила. Разравнивающий валик 4 снимает излишки волокнистого материала с игольчатой решетки и сбрасывает в камеру машины 5.

Клочки волокон, снимаемые съемным валиком с игольчатой решетки, по пневмопроводу направляются к следующей машине. Чаще всего это очиститель UNIflex. Если бункер очистителя переполнен, питающая и игольчатая решетки останавливаются.

Машина UNImix B75 имеет следующие достоинства:

- обеспыливание поступающего с волокном воздуха;

- электронная система управления и полное отсутствие сменных элементов позволяют точнее регулировать параметры процесса;

- высокая степень адаптации к различным волокнистым материалам;

- высокая производительность машины – до 800 кг/ч (при высоком содержании отходов волокна – до 600 кг/ч).

В таблице 1 представлены технические характеристики смесовой машины UNImix B75.

Таблица 1

| Наименование параметра | Значение параметра |

| Вид перерабатываемого сырья | Хлопок, химические волокна длиной до 65 мм |

| Количество камер | 8 |

| Производительность кг/ч - при переработке хлопка - при переработке химического волокна - при высоком процентом вложении регенерированных отходов и короткого волокна | 1200 1000 800 |

| Частота вращения разравнивающего валика (мин-1) | 500-610 |

| Частота вращения съемного валика (мин-1) | 600 |

| Скорость игольчатой решетки (м/мин) | 21,6-216 |

| Скорость питающей решетки (м/мин) | До 0,7 |

| Габаритные размеры (мм) длина ширина высота | 7700 2115 4137 |

| Масса (кг) | 5300 |

| Установленная мощность (кВт) | 7,5 |

2.5. Разработка динамической имитационной модели процесса смешивания в камерах смесовой машины.

На рисунке 2 изображена схема формирования настила волокна в камере смесовой машине

Рисунок 2. Схема формирования настила волокна в камере смесовой машине

- уравнение материального баланса

- уравнение материального баланса – постоянная имеющая размерность длины (м)

– постоянная имеющая размерность длины (м) - постоянная имеющая размерность плотности

- постоянная имеющая размерность плотности - текущая высоты заполнения камеры (м)

- текущая высоты заполнения камеры (м) - производительность смесовой машины (кг/с)

- производительность смесовой машины (кг/с)где обозначены:

Q (вх) t – подача (расход) волокна в смесовую камеру (кг/с)

Q (вых) t - расход волокна на выходе из смесовой камеры (кг/с)

H (t) – текущая высота заполнения камеры (м)

LS – Блокировка при заполнении камеры и разгрузки

за определённый промежуток времени.

A и B – ширина и длина камеры (м)

μ – коэффициент сопротивления скольжения материала по стенкам бункера;

ν – коэффициент (Пуассона) передачи давления.

V(t) – линейная скорость вывода материала из камеры (м/с)

γ0 - плотность материала в ненагруженном состоянии

P (z, t) – давление на слой

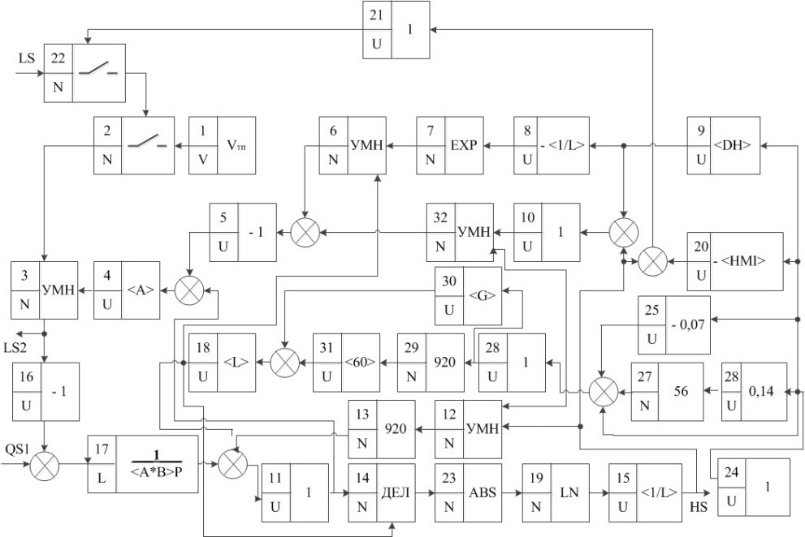

На рисунке 3 изображена структурная схема имитационной модели смесовой машины поточной линии

Рисунок 3. Структурная схема имитационной модели смесовой машины поточной линии

Где;

А - ширина бункера, (м)

В – длина бункера, (м)

L - постоянная, имеющая размерность длины, (м)

G0 - плотность материала в ненагруженном состоянии;

G - постоянная, имеющая размерность плотности материала;

HMI - минимальная высота заполнения камеры бункера

Программа модели бункера смесовой машины:

Параметры: A, AB, LG0, LG, L1, L, HMI, G, G0

MAKPO SMES2

ВХ: QS1, LS

ВЫХ: QS2= <3>, HS= <15>

<1> v v=

<2>n ключ вх=<1>+<22>

<3>n умнвх=<2>+<4>

<4>u w=вх=<5>+<11>

<5>u w=-1 вх=<6>+<31>

<6>n умнвх=<7>+<18>

<7>n eхp вх=<8>

<8>u w=-

<9>u w=0.15 вх=<24>

<10>u w=1 вх=<9>+<15>

<11>u w=1 вх=<13>+<17>+<18>

<12>n умнвх=<15>+<30>

<13>d z_hвх=<12>

<14>n дел вх= <11> + <18>

<15>u w=

<16>u w=-1 вх= <3>

<17>l w=1/

<18>u w=

<19>n ln вх=<23>

<20>u w=-

<21>u w=1 вх=<15>+<20>

<22>n ключвх=

<23>n мoдульвх=<14>

<24>v v=1

<25>u w=-0.15 вх=<24>

<26>u w=0.3 вх=<24>

<27>c рaвнпaр=1963.2 вх=<26>

<29>d z_hвх=<28>

<28>u w=1 вх=<24>+<25>+<27>

<30>u w=

<31>u w=

<32>n умнвх= <10> + <30>

30>10>32>29>

3. Разработка системы автоматического регулирования линейной плотности настила волокна поточной линии

3.1. Разработка структурной схемы системы автоматического регулирования линейной плотности настила волокна поточной линии.

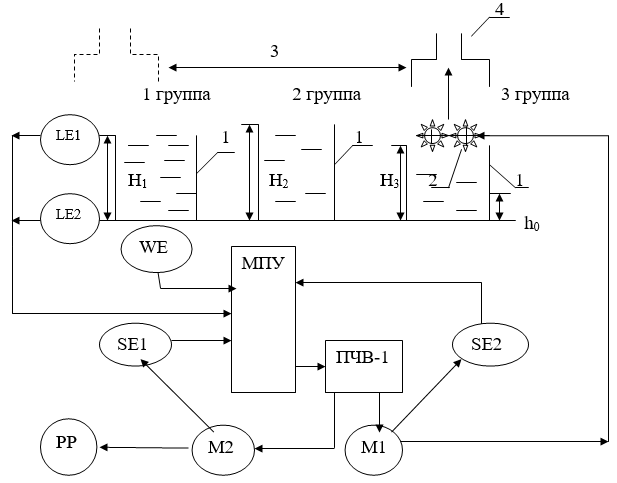

На рисунке 4 изображена структурная схема управления регулятора линейной плотности смесовой машины.

Рисунок 4. Структурная схема управления регулятора линейной плотности смесовой машины

МПУ фиксирует исходные данные, которые поступают с тензометрического датчика WE, далее волокно подается в камеру смесовой машины и по достижению заполнения высоты камеры LE 1 двигается по транспортировочной ленте ( порталу) последовательно, где происходит отбор волокна, далее волокно транспортируется через пневмопровод к следующей группе камер агрегата.

Управление приводом смесовой машины происходит через асинхронный двигатель M1. Управление портала происходит через ПВЧ и асинхронный двигатель M2, которые получают данные с МПУ. SE 1 SE 2 – датчики скорости двигателей.

3.2. Выбор устройств системы автоматического регулирования линейной плотности настила волокна поточной линии

3.2.1. Тензодатчик веса PW29

На рисунке 5 изображен тензодатчик веса PW29.

Рисунок 5. Тензодатчик веса PW29

Технические характеристики тензодатчика веса представлены в таблице 2.

Таблица 2

| Тип | | PW29 | |||||

| Класс точности | | C3MR | |||||

| Число поверочных интервалов | nLC | | 3000 | ||||

| Максимальная нагрузка | Emax | кг | 100 | 250 | 500 | 750 | 1000 |

| Минимальный поверочный интервал | vmin | г | 10 | 20 | 50 | 50 | 100 |

| Температурное отклонение нулевого сигнала на 10 К | TK0 | % от Cn | ±0,0140 | ±0,0112 | ±0,0140 | ±0,0093 | ±0,0140 |

| Максимальный размер платформы | | мм | 800 х 800 | ||||

| Номинальная чувствительность | Cn | мВ/В | 2,0 ± 10% (опция 6: ± 0,1%) | ||||

| Погрешность нулевого сигнала | | ± 0,1 | |||||

| Температурное отклонение чувствительности на 10 К2) в температурном диапазоне | TKC | % от Cn | | ||||

| +20 … +40°С | ± 0,0175 | ||||||

| -10 … +20°С | ± 0,0117 | ||||||

| Нелинейность2) | dlin | ± 0,0166 | |||||

| Отн. погрешность реверсивности2) | dhy | ± 0,0166 | |||||

| Возврат выходного сигнала при мин. нагрузке | MDLOR | ± 0,0166 | |||||

| Погрешность смещенной нагрузки3) | | ppm | ≤ 233 | ||||

| Входное сопротивление | RLC | Ом | 380 ± 15 | ||||

| Выходное сопротивление | R0 | 350 ± 10 (опция 6: 359 ± 0,2) | |||||

| Номинальное напряжение питания | Uref | В | 5 | ||||

| Номинальный диапазон напряжения питания | BU | 1 … 12 | |||||

| Максимальное напряжение питания | | 15 | |||||

| Сопротивление изоляции при напряжении постоянного тока 100 В | Ris | ГОм | >2 | ||||

| Номинальный диапазон температур | BT | °С | -10 … +40 | ||||

| Рабочий диапазон температур | Btu | -10 … +50 | |||||

| Диапазон температур хранения | Btl | -25 … +70 | |||||

| Предельная нагрузка при максимальном экцентриситете 100 мм | EL | % от Emax | 150 | ||||

| Предельная поперечная нагрузка в статике | Elq | 300 | |||||

| Разрушающая нагрузка | Ed | 300 | |||||

| Номинальное смещение4) | snom | мм | <0,2 | <0,2 | <0,25 | <0,25 | <0,3 |

| Смещение при 1/3·Emax и эксцентриситете 283 мм | sexz | <0,1 | <0,15 | <0,2 | <0,25 | <0,3 | |

| Вес, ориент. | G | кг | 6,3 | ||||

| Степень защиты по EN 60529 (IEC 529) | | | IP68 (столб воды 1 м / 100ч); IP69K (вода под высоким давлением, паровой очиститель)5) | ||||

| Стандартная длина кабеля | | м | 3 | ||||

| Материал | | | | ||||

| измерительное тело, ввод кабеля | | | сталь 1.45456) | ||||

| оболочка кабеля | | | ПВХ | ||||

| покрытие | | | сталь 1.6908 | ||||