Файл: Курсовой проект по дисциплине Проектирование устройств на микроконтроллерах Студент С. А. Ратников номер зачетной книжки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 118

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2. Описание технологического процесса смешивания волокон в камере смесовой машины

2.1. Сущность процесса смешивания

2.2. Способы смешивания компонентов

2.3. Анализ процесса смешивания слоями

2.4. Смесовая машина фирмы Rieter

2.5. Разработка динамической имитационной модели процесса смешивания в камерах смесовой машины.

3.2.2. Программируемый логический контроллер ПЛК ОВЕН 154

3.2.3. Преобразователь частоты ОВЕН ПЧВ

- Герметичность (IP68; IP69K)

- Класс точности C3MR

- Отчёт об испытаниях OIML R60

- Максимальная нагрузка 100 кг … 1000 кг

- Размеры платформы 800 х 800 мм

- Компенсация смещенной нагрузки (OIML R76)

- Монтажная совместимость с продуктами других производителей*

- Нержавеющая сталь 1.4545

- Соответствие условиям ЭМС

- Шестипроводная схема

- Встроенное подключение для систем защиты кабеля

- Монтаж с М8 для максимальной нагрузки до 250 кг и с М12 при большей нагрузке

Дополнительно:

- Выровненный выход, подходящий для параллельного подключения

- Различные длины кабеля

3.2.2. Программируемый логический контроллер ПЛК ОВЕН 154

Контроллер предназначен для:

– измерения и автоматического регулирования температуры (при использовании в качестве первичных преобразователей термопреобразователей сопротивления), а также других физических параметров, значение которых первичными преобразователями (датчиками) может быть преобразовано в напряжение постоянного тока, унифицированный электрический сигнал

постоянного тока или активное сопротивление;

– измерения аналоговых сигналов тока или напряжения;

– измерения дискретных входных сигналов;

– управление дискретными (релейными) выходами;

– управление аналоговыми выходами;

– прием и передачу данных по интерфейсам RS-485, RS-232, Ethernet;

– выполнение пользовательской программы по анализу результатов измерения дискретных и аналоговых входов;

– управления дискретными входами и выходами, передачи и приему данных по интерфейсам RS-485, RS-232, Ethernet.

Контроллер может применяться для создания систем автоматизированного управления технологическим оборудованием в энергетике, на транспорте, в т.ч. железнодорожном, в различных областях промышленности, жилищно-коммунального и сельского хозяйства.

Логика работы контроллера определяется потребителем в процессе программирования контроллера. Программирование осуществляется с помощью системы программирования СОDЕSУS 2.3.8.1 и старше.

На рисунке 6 изображена структурная схема программируемого логического контроллера

Рисунок 6. Структурная схема ПЛК

Контроллер содержит центральный процессор (ЦП). Вычислительный процесс процессора организован между входными данными внешних устройств (или исполнительных механизмов) и выходными данными исполнительных сигнальных и управляющих устройств. Внешние устройства: кнопки, датчики, устройства дискретного сигнала и др.; исполнительные и сигнальные устройства – сигнальные индикаторы, катушки управления. Центральный процессор объединяет в себе арифметическое логическое устройство, блок управления и специальные устройства.

Арифметическое логическое устройство (АЛУ) - блок процессора, который под управлением устройства управления (УУ) служит для выполнения арифметических и логических преобразований (начиная от элементарных) над данными.

Выполняет АЛУ семь операций:

- сложение байт;

- логические операции (и, или, или логическое сравнение если);

- инкримент (увеличение на единицу);

- фекримент (уменьшение на единицу);

- инверсия (с 1 на 0 и наоборот);

- сдвиг влево и вправо;

- десятичная коррекция.

Блок управления отвечает за вызов команд из памяти и определение их типа.

Специальные устройства – устройства, поддерживающие работу процессора, – регистры, счетчики команд, кэш память и др.

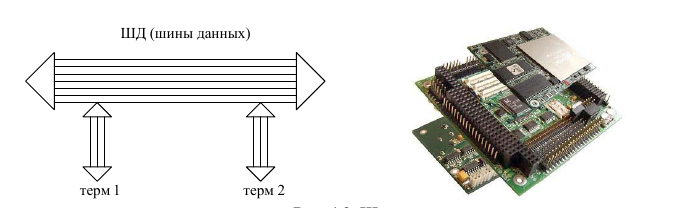

Все компоненты контроллера соединены шинами. Физически шины представляют собой набор параллельно связанных проводов, по которым передаются адреса, данные и сигналы управления. Шина данных (ШД) производит считывание данных со входа. Шина данных поддерживает шина адресов (ША) и шина управления (ШУ). Шина адресов дает точный адрес откуда взять и куда положить информацию, ШУ передается управляющий сигнал.

На рисунке 7 изображена шина данных

Рисунок 7. Шина данных

Постоянное запоминающее устройство (ПЗУ) является программоподдерживающим устройством. В оперативном запоминающем устройстве (ОЗУ) хранятся данные о состоянии на входах. Входные модули служат для приема сигнала от входных логических элементов. Это могут быть кнопки управления, тумблеры, конечные выключатели, датчики, контакты исполнительных реле, устройства дискретного сигнала. Выходные модули преобразуют полученную информацию от ЦП и управляют исполнительными устройствами. Это могут быть промежуточные реле, усилители, пускатели, сигнальные индикаторы, катушки управления, ЭМ и т.п.

Существует несколько типов выходных модулей: на 8 или 24 выхода. У каждого модуля своя коммутирующая способность и свое направление в зависимости от исполнения на транзисторах, симисторах, тиристорах или электромагнитном реле. Индикация состояния выхода выполняется с помощью светодиодов по каждому выходному каналу. В некоторых используются совмещенные модули входов и выходов.

Центральный процессор определяет практически все основные параметры контроллера. Процессор выполняет операции считывания и обработки команд, следит за порядком выполнения программы, управляет процессами считывания и записи памяти, распределяет информацию в выходные модули.

Элементом процессора являются однобитовые (работают с одним видом информации) и многобитовые буферы памяти.

Рабочий цикл любого процессора состоит из трех этапов:

1) загрузка в память состояния спрашиваемых входных модулей;

2) последовательная обработка состояний в соответствии с программой и запоминание промежуточных результатов;

3) передача результатов вычислений в выходные модули. Работа программируемого контроля происходит циклически с повторением рабочих циклов без дополнительных условий запуска.

На рисунке 8 изображен рабочий цикл ЦП

Рисунок 8. Рабочий цикл ЦП

Элементы памяти определяют возможности и характеристики контроллера.

Два вида памяти:

1) служебная - для хранения программы и управления работой контроллера (недоступна для пользователя);

2) рабочая - для хранения программ и информации пользователя.

По месту нахождения памяти:

1) внутренняя ПЗУ- ROM - для обеспечения автономной работы ПЛК;

2) внешняя ОЗУ- RAM - для обеспечения отладки программ, а также их хранения.

Существуют контроллеры с тремя видами ПЗУ:

1) программируемые при изготовлении (обозначают ПЗУ или ROM);

2) с однократным программированием, позволяющим пользователю

однократно изменить состояние матрицы памяти электрическим путем по заданной программе (обозначают ППЗУ или PROM);

3) перепрограммируемые (репрограммируемые) с возможностью многократного электрического перепрограммирования, с ультрафиолетовым (обозначают РПЗУУФ или EPROM) или электромагнитным (обозначают РПЗУЭС или EEPROM, или E2PROM) стиранием информации. Для обеспечения возможности объединения по выходу при наращивании памяти все ПЗУ имеют выходы с тремя состояниями или открытые коллекторные выходы.

Контроллеры традиционно работают в нижнем звене автоматизированных систем управления предприятием (АСУ) – систем, непосредственно связанных с технологией производства. Программируемые логические контроллеры обычно являются первым шагом при построении систем АСУ. Это объясняется тем, что необходимость автоматизации отдельного механизма или установки всегда наиболее очевидна. Она дает быстрый экономический эффект, улучшает качество производства, позволяет избежать физически тяжелой и рутинной работы. Контроллеры по определению созданы именно для такой работы.

На рисунке 9 изображен внешний вид программируемого логического контроллера ПЛК ОВЕН 154

Рисунок 9. ПЛК ОВЕН 154

Контроллер выпускается в корпусе, предназначенном для крепления на DIN-рейке 35 мм. Подключение всех внешних связей осуществляется через разъемные соединения, расположенные на верхней, нижней и передней (лицевой) сторонах контроллера. Открытие корпуса для подключения внешних связей не требуется.

На верхней стороне расположены разъемы интерфейсов Ethernet и RS-485.

На лицевой панели расположен порт Debug RS-232, предназначенный для связи со средой программирования, загрузки программы и отладки. Подключение к этому порту осуществляется кабелем, входящим в комплект поставки. Также порт Debug RS-232 может быть использован для подключения Hayes – совместимых модемов (в том числе GSM), а также устройств, работающих по протоколам Modbus, ОВЕН и DCON.

По обеим боковым сторонам контроллера расположены клеммы для подключения датчиков и исполнительных механизмов.

Любой дискретный вход контроллер может работать в режиме аппаратного счетчика или триггера (частота до 10 кГц при скважности 50 %), к двум дискретным входам можно подключить энкодер (частота импульсов до 10 кГц). Частота обработки аппаратных счетчиков и обработчиков энкодера не зависит от времени выполнения цикла ПЛК.

На переднюю панель контроллера выведена светодиодная индикация о состоянии дискретных входов и выходов, наличии питания и о наличии связи со средой программирования CODESYS.

Также на передней панели имеются две кнопки: кнопка "Старт/Стоп", предназначенная для запуска и остановки программы в контроллере и скрытая кнопка "Сброс", предназначенная для перезагрузки контроллера. Нажать кнопку "Сброс" возможно только тонким заостренным предметом.

Кнопка "Старт/Стоп" может быть использована как дополнительный дискретный выход.

В корпусе контроллера расположен маломощный звуковой излучатель, управляемый из пользовательской программы как дополнительный дискретный выход. Звуковой излучатель может быть использован для функций аварийной или иной сигнализации или при отладке программы. Частота звукового сигнала излучателя фиксированная и не подлежит изменению.

Технические характеристики контроллера представлены в таблице 3.

Таблица 3

| Параметр | Значение |

| Напряжение питания | 90… 264 В переменного тока (номинальное напряжение 220 В) частотой 47… 63 Гц |

| Степень защиты корпуса | IP 20 |

| Потребляемая мощность | 6 Вт |

| Конструктивное исполнение | Унифицированный корпус для крепления на DIN-рейку (ширина 35 мм), длина 105 мм (6U), шаг клемм 7,5 мм |

| Индикация передней панели | 1 индикатор питания 6 индикаторов состояний дискретных входов 4 индикатора состояний выходов 1 индикатор наличия связи с CODESYS 1 индикатор работы программы пользователя |

| Центральный процессор | 32 — разрядный RISC-процессор 200 МГц на базе ядра АRМ9 |

| Объем оперативной памяти | 8 MB |

| Объем энергонезависимой памяти хранения ядра CODESYS, программ и архивов | 4 МВ |

| Размер Retain – памяти | 4 kB |

| Время выполнения цикла ПЛК | Минимальное 250 мкс (нефиксированное), типовое от 1 мс |

| Дискретные входы | |

| Количество дискретных входов | 4 |

| Гальваническая изоляция дискретных входов | Есть, групповая |

| Электрическая прочность изоляции дискретных входов | 1,5 кВ |

| Максимальная частота сигнала, подаваемого на дискретный вход - при программной работе - при применении аппаратного счетчика - при применении обработки энкодера | 1 кГц 10 кГц 1 кГц |

| Дискретные выходы | |

| Количество дискретных выходов | 4 э/м реле |

| Характеристики дискретных выходов | Ток коммутации до 2 А при напряжении не более 220 В 50 Гц |

| Гальваническая изоляция дискретных выходов | есть, индивидуальная |

| Электрическая прочность изоляции дискретных выходов | 1,5 кВ |

| Аналоговые входы | |

| Количество аналоговых входов | 4 |

| Тип поддерживаемых унифицированных входных сигналов | Напряжение 0…1 В, 0…10 В, -50…+50 мВ Ток 0…5 мА, 0…20 мА Сопротивление 0…5кОм |

| Типы поддерживаемых датчиков | Термосопротивления: ТСМ50М, ТСП50П, ТСМ100М, ТСП100П, ТСН100Н, ТСМ500М, ТСП500П, ТСН500Н, ТСП1000П, ТСН1000Н Термопары: ТХК (L), ТЖК (J), ТНН (N), ТХА (K), ТПП (S), ТПП (R), ТВР (А-1), ТВР (А-2) |

| Разрядность встроенного АЦП | 16 бит |

| Внутреннее сопротивление аналогового входа: - в режиме измерения тока - в режиме измерения напряжения 0…10 В | 50 Ом Около 10 кОм |

| Время опроса одного аналогового входа | 0,5 с |

| Предел основной приведенной погрешности измерения аналоговыми входами | 0,5% |

| Гальваническая изоляция аналоговых входов | отсутствует |

| Аналоговые выходы | |

| Количество аналоговых выходов | 4 |

| Разрядность ЦАП | 10 бит |

| Тип выходного сигнала ПЛК154-И ПЛК154-У ПЛК154-А | Ток 4…20 мА Напряжение 0…10 В Ток 4…20 мА или Напряжение 0…10 В |

| Питание аналоговых выходов | Встроенное, общее на все выходы |

| Гальваническая изоляция аналоговых выходов | есть, групповая |

| Электрическая прочность изоляции аналоговых выходов | 1,5 кВ |

| Интерфейсы связи | |

| Интерфейс | Ethernet 100 Base-T RS-232 RS-485 |

| Скорость обмена по интерфейсам RS | 4800…115200 bps |