Файл: Колледж градостроительства и сервиса 38 (гбоу спо кгиС 38).doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 123

Скачиваний: 1

СОДЕРЖАНИЕ

Занятие 1.Оборудование и технология шиномонтажных и балансировочных работ

Занятие 2. Монтаж, демонтаж шин

Тема 1.2. Приспособления и инструмент для шиномонтажных работ

Тема 1.2. Приспособления и инструмент для шиномонтажных работ

Раздел 2. Выполнение шиномонтажа

Тема 2.1. Технологический процесс монтажа и демонтажа колес автомобилей

Раздел 2. Выполнение шиномонтажа

Тема 2.1. Технологический процесс монтажа и демонтажа колес автомобилей

Раздел 2. Выполнение шиномонтажа

Тема 2.2. Технологический процесс балансировки колес автомобилей

Раздел 2. Выполнение шиномонтажа

Тема 2.2. Технологический процесс балансировки колес автомобилей

Раздел 3. Выполнение ремонта шин

Тема 3.1. Ремонт и восстановление шин и камер холодной вулканизацией.

Раздел 3. Выполнение ремонта шин

Тема 3.1. Ремонт и восстановление шин и камер холодной вулканизацией.

Раздел 3. Выполнение ремонта шин

Тема 3.1. Ремонт и восстановление шин и камер горячей вулканизацией

Результатом освоения профессионального модуля является готовность слушателя к выполнению вида профессиональной деятельности: Ремонт и шиномонтаж колес автомобилей.

Подтверждением готовности к выполнению конкретного вида деятельности является сформированность всех профессиональных компетенций, входящих в состав профессионального модуля.

Формой аттестации по профессиональному модулю является квалификационный экзамен.

Итогом этого экзамена является однозначное решение: «вид профессиональной деятельности освоен / не освоен».

Раздел 2.2. Результаты освоения профессионального модуля

В результате освоения профессионального модуля слушатель должен:

2.2.1. Иметь практический опыт:

ПО.1Подготовки к работе оборудования, работы с приспособлениями и инструментами в шиномонтажной мастерской

ПО.2Подбора шиноремонтных материалов

ПО.3Соблюдения правил охраны труда, правил производственной санитарии и противопожарной безопасности

ПО.4 Работы с нормативной и технической документацией

ПО.5Ведения процесса шиномонтажа шин

ПО.6Выявления повреждений колес

ПО.7Подготовки колес к ремонту

ПО.8Выполнения ремонта

ПО.9 Диагностики качества выполненных работ

2.2.2. Уметь:

У –1Подготавливать рабочее место для выполнения шиномонтажных работ

У – 2 Применять различное оборудование, приспособления и инструменты при выполнении работ

У – 3Выбирать оптимальный способ ремонта колес

У – 4Подбирать материалы к ремонту колес

У – 5Осуществлять монтаж – демонтаж колес

У – 6Осуществлять балансировку колес

У – 7 Диагностировать колеса

У – 8 Производить работы по техническому обслуживанию колес

У – 9 Ремонтировать колеса

У – 10 Определять качество выполненных работ

2.2.3. Знать:

З – 1 Основные сведения о конструкционно-ремонтных материалах

З–2 Устройство, назначение и принципы действия оборудования шиномонтажной мастерской

З – 3 Технологический процесс выполнения шиномонтажных работ

З – 4 Типы повреждений колес и способы их устранения

З – 5 Нормы давления воздуха в шинах различных размеров и типов

З – 6 Правила эксплуатации и хранения шин

З– 7 Нормы пробега покрышек

З–8 Правила пользования измерительными приборами, рабочими инструментами и приспособлениями

З – 9 Правила охраны труда при выполнении работ

З – 10 Влияние шиномонтажных работ на окружающую среду

Раздел 2.3. Основные показатели результатов подготовки

| Результаты (умения, профессиональные компетенции, трудовые функции) | Показатели результатов подготовки | Формы и методы оценочных средств |

| У-1 Подготавливать рабочее место для выполнения шиномонтажных работ | Показатель 1: Демонстрация подготовки рабочего места для выполнения шиномонтажных работ | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У–2 Применять различное оборудование, приспособления и инструменты при выполнении работ | Показатель 2: Оптимальность выбора оборудования, приспособлений и инструментов при выполнении работ | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У–3 Выбирать оптимальный способ ремонта колес | Показатель 3: Обоснованность выбора способа ремонта колес на основании нормативов | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У–4 Подбирать материалы к ремонту колес | Показатель 4: Аргументированность выбора материалов к ремонту колес | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У-5 Осуществлять монтаж – демонтаж колес | Показатель 5: Скорость и правильность сборки и разборки колеса | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У-6 Осуществлять балансировку колес | Показатель 6: Правильность подбора и установки балансировочных грузов | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У–7 Диагностировать колеса | Показатель 7: Правильность проведения диагностики колеса | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У–8 Производить работы по техническому обслуживанию колес | Показатель 8: Установление (выявление) неисправностей состояния колес Результативность анализа состояния колес | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У–9 Ремонтировать колеса | Показатель 9: Правильность выбора технологии ремонта Качественно произведенный ремонт дефектных мест колеса | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| У-10 Определять качество выполненных работ | Показатель 10: Правильный выбор метода проверки герметичности и геометрии колеса | Экспертная оценка результатов деятельности слушателей при выполнении практических заданий |

| ПК. 1 Готовить оборудование к работе | Показатель 1: Обоснование выбора оборудования и инструментов для выполнения шиномонтажных работ. Показатель 2: Демонстрация подготовки оборудования к работе. | Экспертная оценка результатов деятельности слушателей при: - выполнении практических заданий - решении профессиональных задач - при выполнении работ на производственной практике. |

| ПК. 2 Выполнять монтаж-демонтаж и балансировку колес ПК. 4 Выполнять техническое обслуживание колес ПК. 5Проводить контроль качества ремонтных и шиномонтажных работ | Показатель 1: Демонстрация монтажа – демонтажа колес и шин. Показатель 2: Оформление технической документации. Показатель 3: Диагностирование колес и шин. Показатель 4: Проведение ТО колес и шин. Показатель 5: Определение качества шиномонтажных работ. | Экспертная оценка результатов деятельности слушателей при: - выполнении практических заданий - решении профессиональных задач - при выполнении работ на производственной практике. |

| ПК. 3 Определять повреждения колес и способы ремонта шин ПК. 5Проводить контроль качества ремонтных и шиномонтажных работ | Показатель 1: Нахождение повреждений колес. Показатель 2: Обоснование метода ремонта колес. Показатель 3: Выполнение ремонта колес и шин. Показатель 4: Определение качества ремонтных работ. | Экспертная оценка результатов деятельности слушателей при: - выполнении практических заданий - решении профессиональных задач - при выполнении работ на производственной практике. |

Раздел 2.4. Фонд оценочных средств

Контрольно-оценочные материалы для квалификационного экзамена

Для экзамена квалификационного разрабатываются варианты заданий, включающих теоретические и практические задания.

Теоретическое задание направлено на проверку усвоения теоретических понятий и основ профессиональной деятельности.

Теоретическое задание для квалификационного экзамена

Тест

Выбрать один правильный ответ

Вопрос 1.

Что обозначает первая цифра в обозначении протектора?

-

Ширину протектора -

Ширину профиля в самой широкой его части -

Длину беговой дорожки

Вопрос 2.

Аквапланирование – это:

-

Вид спорта. -

Скольжение по водяной пленке, образовавшейся между шиной и дорожным покрытием. -

Потеря контроля над автомобилем в результате потери сцепления шины с дорожным покрытием.

Вопрос 3.

Как называется элемент протектора, изображённый на рисунке 1.?

-

Грунтозацеп -

Усилитель беговой дорожки -

Индикатор износа

Рис.1

Вопрос 4.

Наиболее современный рисунок протектора;

-

Направленный -

Ассиметричный -

Ненаправленный симметричный

Вопрос 5.

Маркировка M+S на боковине шины может означать:

-

Шина рассчитана для скоростной езды -

Всесезонная резина -

Зимняя резина.

Вопрос 6.

Снижение давления в покрышке ниже рекомендуемого...

-

Уменьшит износ покрышки -

Снизит управляемость автомобилем -

Улучшит комфортность

Вопрос 7.

Что означает надпись на шине, изображенная на рисунке 2 ?

Рис.2

-

Бескамерная -

Всесезонная -

Асимметричная

Вопрос 8.

Продольные дорожки на протекторе шины служат для...

-

Красоты -

Улучшения управляемости -

Отвода воды

Вопрос 9.

Как часто необходимо выполнять балансировку колес?

-

Каждые 20 тысяч км -

Каждые 15 тысяч км -

Каждые 10 тысяч км

Вопрос 10.

Развитые грунтозацепы созданы для:

-

Предотвращения пробуксовки -

Улучшения проходимости на твёрдом покрытии -

Предотвращения опрокидывания автомобиля

Вопрос 11.

Для чего в состав резины протектора добавляют диоксид кремния?

-

Для улучшения сцепления шин с мокрым дорожным покрытием -

Для снижения тормозного пути на сухом покрытии -

Для того чтобы сделать шины цветными

Вопрос 12.

Каким образом достигается снижение шума, исходящего от шины?

-

Используют блоки протектора различной величины и формы -

Используют максимальное количество прорезей -

Используют специальную резиновую смесь

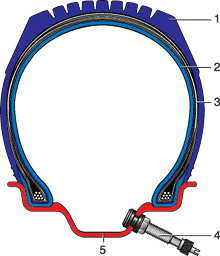

Вопрос 13. Установить соответствие между обозначениями на рисунке 3 и наименованиями

А. Герметизирующий слой

Б. Каркас

В. Протектор

Рис.3

Выбрать один правильный ответ

Вопрос 14.

Для чего служит экранирующий слой (брекер) в шине?

-

Для защиты каркаса шины -

Для придания формы шине -

Для предотвращения разнашиваемости шины

Вопрос 15.

Что нужно делать при заносе заднеприводного автомобиля?

-

Прибавить газ, вызвав пробуксовку ведущих колес -

Применить экстренное торможение -

Сбросить скорость и повернуть руль в сторону заноса, пытаясь восстановить сцепление колес с дорогой

Вопрос 16.

При какой температуре воздуха стоит менять летние шины на зимние?

-

При 7 градусах по Цельсию -

При 5 градусах по Цельсию -

При нулевой температуре

Вопрос 17.

Для чего служат гидроэвакуационные канавки?

-

Для отвода воды -

Для красоты -

Для улучшения управляемости

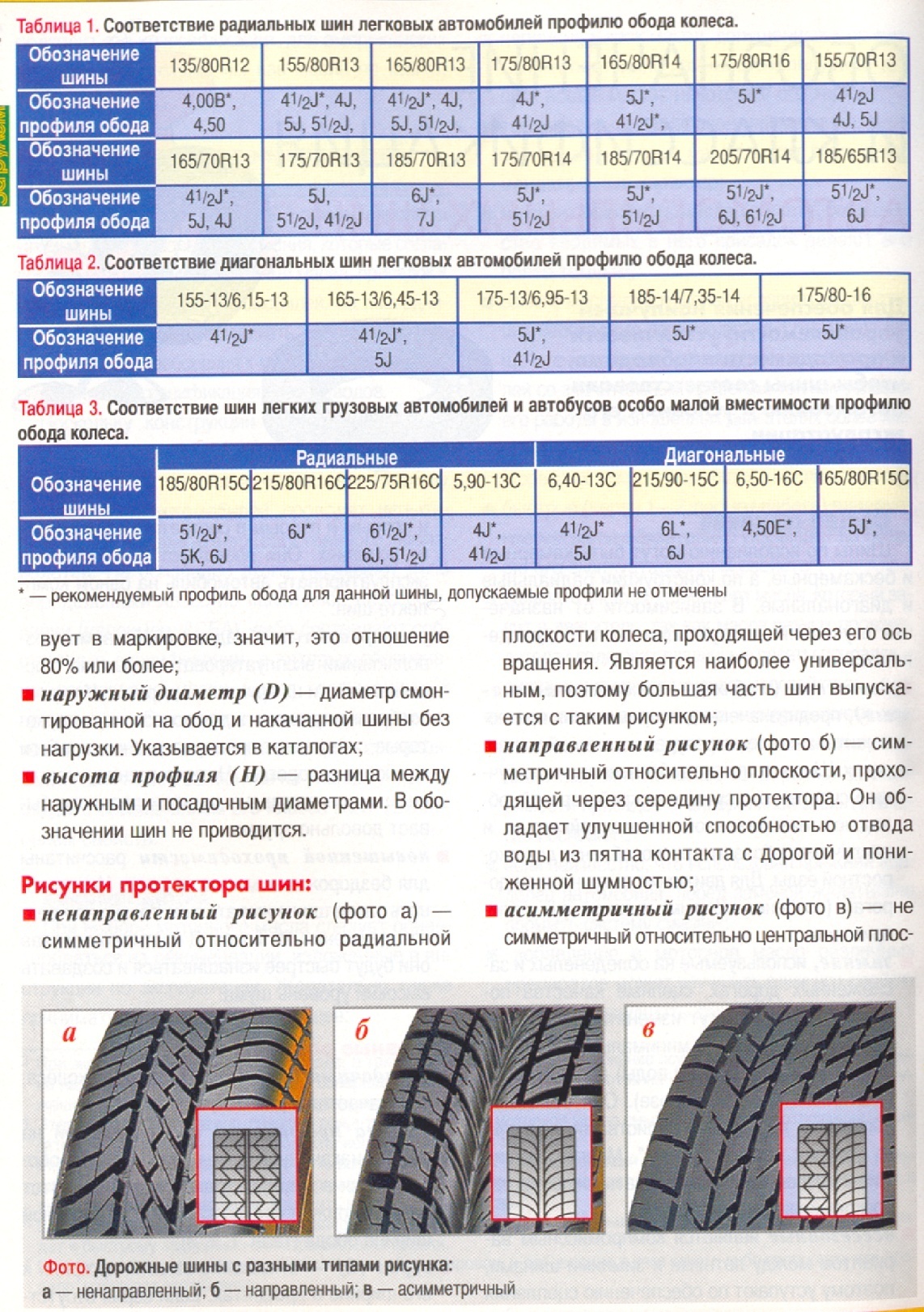

Вопрос 18. Установить соответствие между наименованием и изображением рисунка протектора:

-

Направленный рисунок протектора -

Ненаправленный симметричный рисунок протектора -

Асимметричный рисунок

Рис.4

Выбрать один правильный ответ

Вопрос 19.

Что означает индекс скорости на боковине покрышки?

-

Скорость, при которой можно двигаться сданной шиной -

Максимальная скорость, при которой разрешена эксплуатация шины -

Скорость, при которой достигается наибольшая топливная экономичность

Вопрос 20.

Что значит, если края шины изнашиваются сильней центральной части?

-

Колесо не отбалансировано -

В покрышке установлено недостаточное давление -

Покрышку с ассиметричным рисунком установили неправильно

Вопрос 21.

Для чего в шинах используется технология "Contactwithroad?

-

Для увеличения пятна контакта с дорогой. -

Для повышения коэффициента сцепления с дорожным покрытием. -

Для улучшения экономичности автомобиля.

Вопрос 22.Установить соответствие

Что нужно учитывать при установке колёс с различным рисунком протектора?

-

Направленный рисунок протектора -

Асимметричный рисунок протектора -

Симметричный ненаправленный рисунок протектора

А. Учитывать сторону установки (внешняя, внутренняя)

Б. Учитывать направление вращения

В. Можно устанавливать как угодно.

Выбрать один правильный ответ

Вопрос 23.

Что обозначает буква «R» в обозначении протектора?

-

Индекс скорости -

Направление нитей корда в каркасе -

Индекс грузоподъёмности

Вопрос 24.

Что обозначает индекс грузоподъёмности в обозначении протектора?

-

Максимально допустимую нагрузку на колесо, при которой допускается эксплуатация шины -

Максимально допустимую массу автомобиля -

Снаряженную массу автомобиля

Вопрос 25.

Назовите допустимую величину остаточного рисунка протектора для легкового автомобиля?

-

0,8 мм -

1,6 мм -

2 мм

Вопрос 26. Установить соответствие:

Найти соответствие между размерами на рисунке и обозначением на шине.

-

р -

с -

h.

Рис.5

Рис.5А. 70

Б. 195

В. 15

Выбрать один правильный ответ

Вопрос 27.

Выполнение, какой операции производится на рисунке 6?

-

Определение остаточного рисунка протектора. -

Статическая балансировка. -

Определение давления контактным методом.

Рис.6

Эталоны ответов:

-

- 2 -

- 2 -

- 3 -

- 2 -

- 3 -

- 2 -

- 1 -

- 3 -

- 3 -

- 1 -

- 1 -

- 1 -

- 1В; 2А; 3Б. -

- 1 -

- 3 -

- 1 -

- 1 -

- 1б; 2а; 3в. -

- 2 -

- 2 -

- 1 -

- 1Б; 2А; 3В. -

- 2 -

- 1 -

- 2 -

- 1А; 2В; 3А. -

-1.

Критерии оценки:

За каждый правильный ответ – 1 балл.

35 – 31 оценка 5;

30 – 28 оценка 4;

27 – 24 оценка 3;

меньше 23 - оценка 2.

Практическое задание, предназначенное для проверки приобретенного практического опыта, предполагает решение профессиональной задачи, для которой предусматриваются определенные условия (оборудование, материально-техническая база, инвентарь и др.).

Примеры практических заданий для квалификационного экзамена

Вариант 1. Выполнить диагностику колес и шин. Выполнить монтаж – демонтаж колеса. Оформить дефектовочную ведомость. Подобрать шину к автомобилю «ВАЗ 2121».

Вариант 2.Определить место утечки воздуха. Устранить повреждение бескамерной шины постановкой жгута. Произвести балансировку колеса. Провести контроль качества выполненной работы.