ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 45

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Тормозное оборудование предназначено для регулирования скорости движения подвижного состава, для удержания его на месте, для предотвращения малейшего скатывания и самоухода.

Автотормозная техника является одним из важнейших звеньев железнодорожного транспорта, от состояния и уровня развития которой в значительной степени зависит провозная способность и безопасность движения поездов. Значение автотормозной техники все больше возрастает по мере роста максимальных скоростей движения и увеличения весов поездов, осуществляемых на железных дорогах Российской Федерации.

Автотормоза железнодорожного подвижного состава представляет собой комплекс устройств, при помощи которых можно создавать искусственное сопротивление с целью регулирования скорости движения поезда или отдельной единицы подвижного состава в соответствии с расписанием, профилем пути и сигналами, а также для остановки поезда в нужных случаях.

Для того, чтобы тормозная система поезда оставалась всегда в исправном состоянии, необходимо регулярно её осматривать и своевременно производить ремонт и замену комплектующих частей.

Важную роль в автотормозной системе играют кран машиниста № 395, воздухораспределитель № 483 и компрессор КТ-6. О ремонте и техническом обслуживании которых пойдет речь в данной курсовой работе.

-

УСТРОЙСТВО И ДЕЙСТВИЕ ТОРМОЗОВ

Пневматическое тормозное оборудование подвижного состава позволяет осуществлять управление тормозами из кабины ведущего локомотива и состоит из следующих основных приборов и узлов:

– приборы питания сжатым воздухом - устанавливают их только на локомотивах, моторвагонном и специальном самоходном подвижном составе. К ним относятся компрессоры, вырабатывающие сжатый воздух, который нагнетается в напорную магистраль и в главные резервуары для создания необходимого запаса сжатого воздуха. Компрессоры имеют регуляторы давления, обеспечивающие поддержание давления в главных резервуарах в заданных пределах (7,2 - 9,0 кгс/см2);

– приборы управления тормозами - их устанавливают в кабинах локомотивов, моторвагонного и специального самоходного подвижного состава. К ним относятся: кран машиниста

, кран вспомогательного тормоза(только у локомотивов и ССПС), манометры, сигнализаторы и другие приборы. Кран машиниста предназначен для управления тормозами поезда и регулируется на поддержание зарядного давления в тормозной магистрали (4,5 - 6,2 кгс/см2);

– приборы торможения устанавливаются на каждой подвижной единице (локомотиве, вагоне и т.д.). К ним относятся воздухораспределители, тормозные цилиндры,запасные резервуары, воздухопроводы с концевыми кранами и соединительными рукавами, тормозные рычажные передачи и др. Эти узлы предназначены для осуществления торможения и растормаживания каждой единицы подвижного состава.

2.1 ПРИБОРЫ ПИТАНИЯ СЖАТОГО ВОЗДУХА

Для обеспечения сжатым воздухом тормозной сети поезда и пневматической сети вспомогательных аппаратов предназначены компрессоры.

2.1.1. Устройство компрессора КТ6.

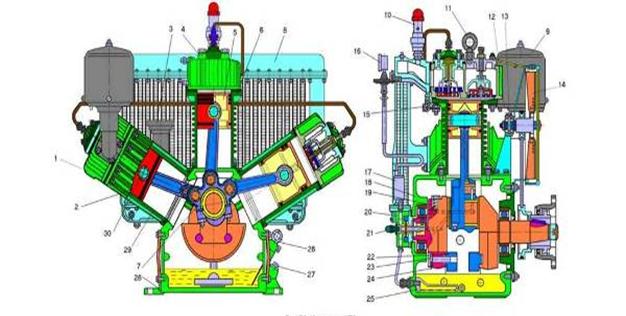

Компрессор КТ6 (рис. 1) предназначен для получения сжатого воздуха, необходимого для питания тормозной и других пневматических систем и приборов локомотива, а также для других потребителей.

Компрессор КТ-6

Рис. 1. Устройство компрессора.

Компрессор КТ-6 (рис.1) состоит из корпуса (картера) 13, двух цилиндров 29 низкого давления (ЦНД), имеющих угол развала 120°. одного цилиндра 6 высокого давления (ЦВД) и холодильника 8 радиаторного типа с предохранительным клапаном 10, узла шатунов 7 и поршней 2, 5. Корпус 18 имеет три привалочных фланца для установки цилиндров и два люка для доступа к деталям, находящимся внутри. Сбоку к корпусу прикреплен масляный насос 20 с редукционным клапаном 21, а в нижней части корпуса помещен сетчатый масляный фильтр 25. Передняя часть корпуса (со стороны привода) закрыта съемной крышкой, в которой расположен один из двух шарикоподшипников коленчатого вала 19. Второй шарикоподшипник расположен в корпусе со стороны масляного насоса.

Все три цилиндра имеют ребра: ЦВД выполнен с горизонтальным оребрением для лучшей теплоотдачи, а ЦНД имеют вертикальные ребра для придания цилиндрам большей жесткости. В верхней части цилиндров расположены клапанные коробки 1 и 4. Коленчатый вал 19 компрессора - стальной, штампованный с двумя противовесами, имеет две коренные шейки и одну шатунную. Для уменьшения амплитуды собственных колебаний к противовесам винтами 23 прикреплены дополнительные балансиры 22. Для подвода масла к шатунным подшипникам коленчатый вал снабжен системой каналов.

Корпус компрессора литой, чугунный с четырьмя лапами для крепления компрессора. Передняя часть корпуса закрыта съёмной крышкой, в которой установлены один из подшипников коленчатого вала и резиновая манжета. По бокам в корпусе имеются два люка для доступа к деталям внутри корпуса.

К корпусу на шпильках крепятся три чугунных цилиндра с рёбрами (для увеличения поверхности охлаждения), расположенные в одной вертикальной плоскости под углом 60 градусов друг к другу

Боковые цилиндры являются цилиндрами низкого давления, средний - высокого давления.

Коленчатый вал - стальной штампованный, с двумя балансирами, вращается на двух шариковых подшипниках № 318, имеет систему каналов для прохода смазки.

Для улучшения динамических качеств компрессора на основные балансиры коленчатого вала установлены два съёмных дополнительных балансира, каждый из которых закреплён двумя винтами. Винты зашплинтованы.

В торец коленчатого вала запрессована втулка с квадратным отверстием для привода масляного насоса.

Узел шатунов состоит из одного жёсткого и двух прицепных шатунов, шарнирно присоединённых к нему при помощи пальцев.

Главный шатун выполнен из двух частей - шатуна и головки, которые неподвижно соединены между собой пальцами. В шатуны запрессованы бронзовые втулки. Головка шатунов разъёмная. Съёмная крышка расточена вместе с головкой и прикреплена к ней при помощи четырёх шпилек. Гайки крепления крышки зашплинтованы.

В головке шатунов установлены дна тонкостенных стальных вкладыша, залитых баббитом. Вкладыши плотно удерживаются в головке шатунов за счет натяга и дополнительно застопорены штифтом, который запрессован в крышку головки шатунов. Между головкой шатунов и крышкой имеются регулировочные прокладки. Величина натяга зависит от толщины пакета прокладок. Номинальная толщина пакета с каждой стороны равна 1мм, одна прокладка толщиной 0,7 мм и три - по 0,1мм. При уменьшении толщины пакета прокладок степень обжатия (натяг) вкладышей увеличивается. Увеличение толщины пакета сверх 1 мм не допускается.

Узел шатунов имеет систему каналов для подвода смазки к верхним головкам шатунов.

Литые поршни (рис. 1) присоединены к верхним головкам шатунов при помощи поршневых пальцев плавающего типа. На каждом поршне

установлены четыре поршневых кольца: два верхних - компрессионные, два нижних - маслосъёмные. Маслосъёмные кольца, устанавливаемые острыми кромками в сторону нижней части поршня, имеют радиальные пазы для прохода масла, снятого с зеркала цилиндра.

На поршнях имеются отверстия и проточки (ниже маслосъёмных колец), предназначенные для отвода масла, снятого кольцами с зеркала цилиндров, внутрь поршней.

К верхним фланцам цилиндров на шпильках прикреплены клапанные коробки аналогичные по конструкции у цилиндров низкого и высокого давления.

Система смазки компрессора комбинированная: под давлением смазываются шатунная шейка коленчатого вала, пальцы прицепных шатунов и поршневые пальцы; остальные детали смазываются разбрызгиванием.

Для смазки масло заливают в картер компрессора через отверстие в боковой крышке, закрываемое пробкой, или через патрубок сапуна.

Уровень масла контролируют с помощью масло указателя автомобильного типа. Очистка масла осуществляется в масляном фильтре.

Слив масла из картера производят через отверстия, расположенные с двух сторон картера, закрываемые пробками. Подача смазки осуществляется масляным насосом лопастного типа.

2.1.2. Перечень работ, выполняемых при ТО и ТР компрессора КТ 6. (таблица 1)

Таблица 1.

| Содержание работ | ТОиР | | |

| Тормозной компрессор 2ТЭ116.00.00.008-01 РЭ3, ПКБ ЦТ25.0107 | ТО-2 | ТР | СР |

| 1) Проверить крепление электродвигателя, редуктора и компрессора, ослабленные крепления подтянуть | + | + | - |

| 2) Проверить отсутствие трещин в настильном листе под фундаментами редуктора и компрессора | - | + | + |

| 3) Проверить натяжение ремня привода вентилятора компрессора, состояние шкива и ремня | + | + | - |

| 4) Осмотреть и проверить крепление муфт привода редуктора и компрессора, ослабленные крепления подтянуть | + | + | - |

| 5) Проверить отсутствие течей по лабиринтным уплотнениям валов редуктора, чистоту отверстий пробки (сапуна) | - | + | - |

| 6) Проверить исправность и крепление соединительных рукавов, каналов, труб вентиляции, обратив особое внимание на уплотнение по люкам и фланцевым соединениям (неисправные рукава заменить) | + | + | + |

| 7) Проверить состояние и крепление вентилятора охлаждения. Произвести ремонт, затяжку креплений и контровку. | + | + | - |

| 8) Выполнить работы по тормозному компрессору согласно документации предприятия-изготовителя, прилагаемой к тепловозу | + | + | + |

2.1.2. Перечень возможных неисправностей в работе компрессора.

Причины неисправности компрессора КТ 6 и методы их устранения приведены в таблице 2.

Таблица 2.

| Неисправность | Вероятная причина | Метод устранения |

| 1. Снижение производительности | Излом пружин всасывающих клапанов или ослабление гайки, стягивающей клапан | Поставить новые пружины подтянуть гайку и зашплинтовать |

| Поломано, погнуто, сработалось седло клапана или наличие на нем нагара | Промыть клапаны, очистить седло, притереть пластины | |

| Клапаны пластины и седло имеют выработай и пропускают воздух | Притереть клапаны пластины к седлу, при необходимости заменить отдельные детали | |

| С ломана или ослаблена возвратная пружина поддерживающая упор всасывающего клапана в верхнем положении, в результате чего упор своей тяжестью давит на пластины и держит их все время в открытом состоянии | Заменить негодную пружину | |

| Пропуск воздуха поршневыми кольцами | Заменить кольца | |

| Пропуск воздуха через всасывающие и нагнетательные клапаны | Закрепить упорные болты нагнетательных клапанов и болты всасывающих клапанов или заменить клапаны и уплотняющие кольца | |

| Загрязнение воздушных фильтров | Промыть и продуть воздушные фильтры | |

| 2. Повышенный нагрев компрессоров | Недостаточный подъем пластин нагнетательных клапанов | Установит номинальный подъем пластин 2,5-2,7 мм путем торцовки опорных поверхностей упора |

| Нарушение смазки компрессора из-за неисправности масляного насоса: засорение смазочных отверстий к коленчатому заду | Прочистить отверстия | |

| Засорение фильтрующей сетки масляного фильтра | Промыть сетку и продуть сжатым воздухом | |

| Загрязнение промежуточного холодильника | Промыть холодильник | |

| 3. Срабатывает предохранительный клапан на холодильнике компрессора: | Поломка пружин масляного клапана, расположенного в щеке коленчатого вала | Заменить пружину |

| - при рабочем режиме | Малый подъем, заедание или не плотность всасывающего или нагнетательного клапанов цилиндра высокого давления | Отрегулировать подъем пластин клапанов, устранить не плотность или сменить клапаны |

| - при холостом режиме | Неисправность разгрузочного устройства в клапанной коробке цилиндра высокого давления | Осмотреть разгрузочное устройство и устранить неисправность |

| Неисправность нагнетательного клапана в клапанной коробке цилиндра высокого давления (воздух из глазных резервуаров попадает в холодильник) | Устранить не плотность или заменить нагнетательный клапан | |

| Снижение давления масла | Засорение редукционного клапана маслонасоса (шарик не садится на посадочное место) или нарушение регулировки редукционного клапана | Очистить редукционный клапан, поставить на место и отрегулировать. |

| Увеличение зазора в сопрягаемых деталях | Заменить изношенные детали | |

| Подсос воздуха маслонасосом | Устранить подсос | |

| Засорение фильтрующей сетки масляного фильтра | Тщательно промыть и продуть сжатым воздухом | |

| 4. Выброс масла в нагнетательный трубопровод или через воздушные фильтры | Высокий уровень масла в картере компрессора | Снизить уровень масла до нормального |

| Износ маслосъемных поршневых колец | Заменить кольца | |

| Замки поршневых колец находятся в одной плоскости | Развести замки колец на 120° друг к другу | |

| 5. Срабатывает предохранительный клапан на нагнетательном трубопроводе | Неисправность разгрузочного устройства высокого давления | Устранить неисправность |

| Неисправен или неправильно отрегулирован регулятор давления | Устранить неисправность и отрегулировать регулятор | |

| 6. Компрессор не нагнетает сжатый воздух | Излом трубки разгрузочных устройств | Сменить трубку |

| 7. При включенном регуляторе давления компрессор продолжает нагнетать воздух более рабочего давления 9 кгс/см2 и наблюдается повышенный нагрев, особенно при номинальной частоте вращения | Клапанные пластины всасывающих клапанов не отжимаются от седел или отжимаются, но не полностью | Отрегулировать разгрузочные устройства. Удлинить шпильки обоймы, сменить уплотнительную прокладку толщиной 1 мм на 2 мм, сделать тоньше шайбу |

| 8. При включенном регуляторе давления компрессор выбрасывает воздух через фильтры и имеет низкую производительность | Клапаны пластины всасывающих клапанов не прижимаются к седлу | Отрегулировать разгрузочные устройства. Укоротить шпильки обоймы или утолщить прокладку под торец крышки стакана |

| Седло не прижимает медную прокладку | Поджать клапаны устранить не плотность | |

| 9. При включенном регуляторе наблюдается пропуск через контрольные отверстия в крышках стаканов всасывающих клапанов | Не садится на седло верхний клапан разгрузочного устройства | Осмотреть, прочистить и притереть верхний клапан разгрузочного устройства |

| 10. При включенном регуляторе наблюдается пропуск воздуха через контрольное отверстие в крышках стаканов ЦВД | Нижний цилиндрический клапан во втулке над обоймой не садится на седло | Осмотреть, прочистить и притереть упор иди подложить прокладку под бурт верхней крышки |

| 11. Стук в клапанах | Поломка пластин клапанов | Заменить неисправные клапаны |

| Ослабление клапанных пружин | Заменить пружины | |

| Вместо всасывающего клапана поставлен в перевернутом положении нагнетательный клапан | Запрещается ставить нагнетательные клапаны вместо всасывающих | |

| 12. Стук в подшипниках | Овальность и конусность шатунной шейки коленчатого вала | Устранить износ шейки вала путем тщательной шлифовки и полировки |

| Увеличенный зазор между поршневым пальцем и бобышками поршня или втулкой | Заменить поршневой палец или втулку верхней головки шатуна | |

| Большой зазор между шатунной шейкой коленчатого вала и вкладышами головки шатунов | Отрегулировать зазор прокладками или перезалить вкладыши | |

| Выход из строя шарикоподшипников коленчатого вала | Заменить неисправный подшипник | |

| 13. Стук в приводе компрессора | Ослабление шпонки, закрепляющей привод на валу компрессора | Заменить шпонку |

| Ослабление затяжки болтов в приводе | Подтянуть болты или заменить их | |

| 14. Подгар одной коллекторной пластины из группы пластин, приходящихся на один паз якоря. | Расстройство коммутации из-за применения щеток различных марок, нарушение цепей добавочных полюсов, неправильной шлифовкой рабочей поверхности коллектора. | Замените щетки, проверьте и подтяните соединения добавочных полюсов, прошлифуйте или проточите коллектор. Проверьте нажатие на щетки. |

| 15. Подгар групп коллекторных пластин, расположенных равномерно по окружности коллектора. | Местное выступание пластин коллектора, вследствие длительного нахождения машины под током. | Подтяните гайки коллектора, обточите и прошлифуйте его рабочую поверхность, профрезеруйте канавки между коллекторными пластинами. |

| 16. Перегрев и распайка коллектора. | 1.Нарушение вентиляции электродвигателя, применение щеток, имеющих повышенный коэффициент трения. | Очистите вентиляционные сетки, замените щетки. |

| 2.Нарушение эл. цепи магнитной системы. | Устраните неисправность. | |

| 3.Повышенное давление на щетки. | Отрегулируйте нажатие на щетки. | |

| 17. Сильное искрение под щетками без подгара пластин коллектора. | Неудовлетворительная коммутация, в основном, по изложенным выше причинам, а также из-за пульсации нагрузки. | Очистите коллектор, проверьте состояние электрических цепей обмоток и пайки, якоря в петушках. Нагрузку. |

| 18. Повышенный нагрев подшипника. | Недостаток или избыток смазки, повреждение подшипника, смещение различных марок смазки. Наличие воды в смазке, загрязнение подшипников. | Выясните и устраните дефект. |

| 19.Пониженное сопротивление изоляции. | 1.Попадание в электродвигатель влаги или масла. | Продуйте сухим сжатым воздухом. |

| 2.Загрязненность или замасливание поверхности изоляционных элементов электродвигателя. | Произведите очистку от влаги, масла и пыли и при необходимости просушите. | |

| 20. Проворот внутренней обоймы подшипника на валу с порчей посадочной поверхности шейки вала. | Заклинивание роликов вследствие перегрева или поломки подшипника. | В зависимости от степени повреждения вала проточите и посадите переходное кольцо, зачистите задиры. |

| 21. Выход подшипника из строя. | Повышенная вибрация. | Замените подшипники. Устраните причину повышенной вибрации. |

| 22. Ослабление продольного бандажа якоря. | Усадка и усушка изоляции обмотки и подбандажной изоленты. | Смените бандаж. |