ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 49

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Смазку золотника и его зеркала производить смазкой ПГК.

Редуктор крана установить в тиски и закрепить, вывернуть регулирующий стакан – 17, с пружиной – 18, отвернуть корпус нижней гайки части -19, отвернуть пробку –20, вынуть клапан- 21 и пружину – 22, освободить корпус редуктора из тисков (рис.№1)

Промыть все детали редуктора в керосине, продуть их сжатым воздухом и осмотреть. Негодные и изношенные детали заменить.

Забоины, риски и выработка на конических поверхностях клапанов устраняется с последующей притиркой. Ширина притирочной полосы должна быть в пределах 0,5-1,0мм. Диафрагму заменить при наличии продавленности и трещин. Поверхность диафрагмы должна быть чистой и не иметь заусенцев, вмятин, царапин.

Проверить положение торца клапана по отношению к поверхности втулки и корпуса.

Проверку производить с помощью специальной скобы и линейки. Поверхность торца клапана должна выступать над поверхностью втулки не менее 0,2 мм (Ход клапана). Зазор между торцом втулки и линейки, установленной по каблучкам корпуса, должен быть в пределах 0-0,6 мм. Зазор по втулке и направляющей клапана должен быть не более 0,1 мм.

Корпус редуктора -11

закрепить в тисках, питательный клапан –21вставить в гнездо, пружину –22 установить на хвостовик клапана, пробку-20 завернуть

Для смазки деталей редуктора применять смазку ЖТ-79Л, ЖТ-72, ЖТКЗ-65.

Место зажима диафрагмы смазать тонким слоем смазки, диафрагму вставить в корпус, в нижнюю часть корпуса установить опорную шайбу и ввернуть его в верхнюю часть корпуса и закрепить. Центрирующие шайбы –23 и пружину –18 установить в регулирующий стакан-27, ввернуть его в корпус нижней части предварительно смазав его тонким слоем смазки.

Испытать редуктор на стенде, для чего:

редуктор установить на стенде и закрепить. Открыть краны от питательной магистрали к редуктору и от редуктора к резервуару объёмом 1л. Отрегулировать редуктор на поддержание давления в резервуаре 5,1+0,1_кг/см2. Путём обмыливания проверить плотность соединений редуктора. С помощью секундомера проверить плотность питательного клапана.

Проверить чувствительность работы при искусственной утечке из резервуара объёмом 1л., через отверстие Ф 0,8 мм.

При обмыливании мест соединений образование мыльных пузырей не допускается. В течении 20 минут не должно происходить повышения давления в резервуаре объёмом 1л. При утечке через отверстие Ф 0,8 мм давление не должно снижаться более чем на 0,1 кг/см2.

Отнятый от крана стабилизатор установить и закрепить в тисках.

отвернуть пробку 1, вынуть возбудительный клапан-2 и пружину клапана –3.

Отвернуть контргайку- 9 и регулирующий винт – 10, вынуть пружину – 6 и стержень – 8 с направляющей пружины –7.

Отвернуть крышку-4 и вынуть диафрагму – 11.

Промыть все детали в керосине, продуть их сжатым воздухом и осмотреть, изношенные и повреждённые детали заменить.

Проверить притирку возбудительного клапана при произвести совместную притирку клапана и гнезда клапана с применением тонкой пасты ГОИ.

Проверить положение торца клапана по отношению к поверхности втулки и корпуса

Ширина притирочной поверхности должна быть не более 1 мм

См. технические требования п. 3.21.

Осмотреть диафрагму, заусеницы зачистить без повреждения наружной поверхности.

Проверить прилегание поверхности зажима диафрагмы в корпусе и крышке стабилизатора.

Поверхности диафрагмы должны быть чистыми, бугры, вмятины и царапины не допускаются.

Прилегание проверить по оттиску смазки при завёртывании от руки.

Установить диафрагму 11 в крышку, крышку навернуть на корпус.

Клапан 2 и пружину 3 установить на место и пробку 1 завернуть.

Стержень 8 и пружину 6 установить в корпус, регулирующий винт 10 и контргайку завернуть.

При сборке детали стабилизатора смазать тонким слоем смазки ЖТКЗ-65 , ЖТ-72, ЖТ-79Л

Испытать стабилизатор, для чего:

установить его на стенд и закрепить. Открыть кран и наполнить резервуар объёмом 1л. до давления 6 кг/см2. Открыть кран к стабилизатору и проверить время снижения давления с 6,0 кг/см2 до 5,5 кг/см2.

При необходимости стабилизатор отрегулировать.

Падение давления из резервуара объёмом 1л. с 6,0 до 5,5 кг/см2 должно происходить за 20 – 25 сек.

Осмотреть и отремонтировать контроллер крана машиниста. Отвернуть винты крепления крышки контроллера, крышку снять.

Осмотреть детали контроллера, состояние проводов, микропереключателей, пружин, кулачковых шайб, качество пайки, крепление деталей, недостатки устранить. Разъём электрический разобрать проверить качество пайки проводов, состояние контактов и собрать. Проверить сопротивление изоляции электрического монтажа по отношению к корпусу. Проверить работу контроллера на стенде. Крышку контроллера поставить на место и закрепить.

При наличии выработки на рабочих поверхностях кулачковых шайб более 0,5мм шайбу заменить. Микропереключатели с трещинами корпуса, нечётким переключением контактов (на слух) заменить. Пайку проводов восстановить, Оборванные жилы проводов восстановить. Сопротивление изоляции электрического монтажа должно быть не менее – 1,5 Мегом

2.3 ПРИБОРЫ ТОРМОЖЕНИЯ

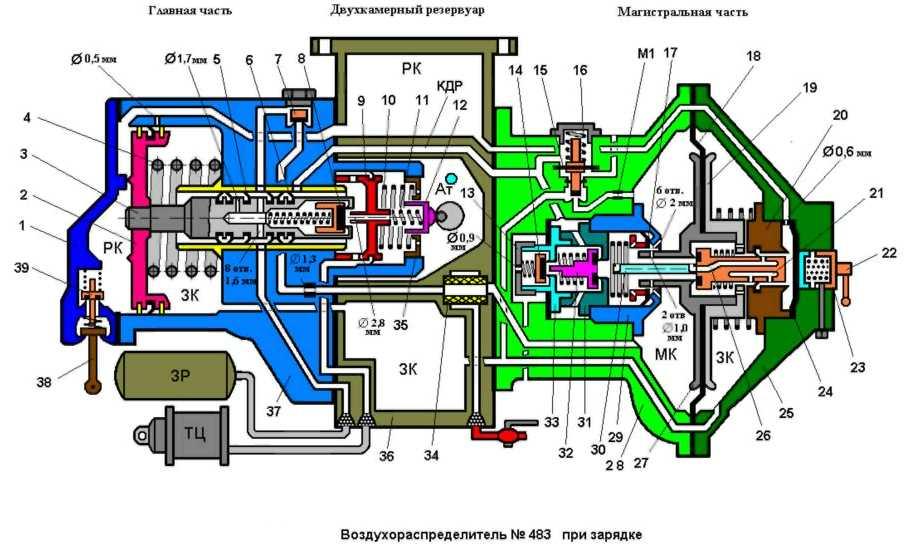

Воздухораспределитель (ВР) № 483 служит для распределения

сжатого воздуха на подвижном составе с пневматическими

автоматическими прямодействующими тормозами в грузовом

движении.

Воздухораспределитель №483

Рис 3. Воздухораспределитель №483

В комплект воздухораспределителя усл. № 483.000 входят: главная часть, магистральная часть и двухкамерный резервуар.

Двухкамерный резервуар содержит фильтр 34, рабочую (РК) и золотниковую (ЗК) камеры, к нему подведены трубопроводы от тормозной магистрали (ТМ) через разобщительный кран, запасного резервуара (ЗР) и тормозного цилиндра (ТЦ). На корпусе 36 двухкамерного резервуара расположена рукоятка переключателя режимов торможения (на рисунке не показана): порожнего, среднего и груженого. На двухкамерный резервуар крепятся главная и магистральная части, в которых сосредоточены все рабочие узлы прибора.

Магистральная часть состоит из корпуса 28 и крышки 25, в которой расположен узел переключения режимов работы (отпуска): равнинного и горного. Этот узел включает в себя рукоятку 22 с подвижной упоркой 23 и диафрагму 24, прижатую двумя пружинами к седлу 20 с калиброванным отверстием диаметром 0,6 мм. На равнинном режиме работы ВР усилие пружин на диафрагму 24 составляет 2,5 – 3,5 кгс/см2, на горном режиме - 7,5 кгс/см2. В корпусе магистральной части расположены: магистральный орган, узел дополнительной разрядки и клапан мягкости.

Магистральный орган включает в себя резиновую магистральную диафрагму 18, зажатую между двумя алюминиевыми дисками 19 и 27 и нагруженную возвратной пружиной. В хвостовике левого диска 27 расположены два отверстия диаметром по 1 мм и толкатель 30, а в торцовой части правого диска 19 - три отверстия диаметром по 1,2 мм (или два отверстия диаметром по 2 мм). Магистральная диафрагма делит магистральную часть на две камеры: магистральную (МК) и золотниковую (Ж). В полости дисков расположен нагруженный пружиной плунжер 2, который имеет несквозной осевой канал 26 диаметром 2 мм и три радиальных канала диаметром по 0,7 мм каждый. Седлом плунжера является левый диск магистральной диафрагмы.

Узел дополнительной разрядки содержит атмосферный клапан 14 с седлом 33, клапан дополнительной разрядки 32 с седлом 31 и манжету 17 дополнительной разрядки с седлом 29. Манжета 17 дополнительной разрядки выполняет функции обратного клапана. Все клапаны прижаты пружинами к своим седлам. В заглушке 13 атмосферного клапана расположено отверстие диаметром 0.9 мм (до модернизации ВР - 0.55 мм), в седле 31 клапана дополнительной разрядки имеется шесть отверстий, через которые полость за клапаном сообщена с каналом дополнительной разрядки (КДР), в седле 29 манжеты дополнительной разрядки расположены шесть отверстий диаметром по 2 мм каждое.

Главная часть состоит из корпуса 37 и крышки 1. В крышке расположен отпускной клапан 39 с поводком 38. В корпусе расположены главный и уравнительный органы, обратный клапан 7 и калиброванное отверстие диаметром 0,5 мм.

Главный орган включает в себя напруженный пружиной 4, главный поршень 2 с полым штоком 3. Внутри полого штока расположен нагруженный пружиной тормозной клапан 8, седлом которого является торцовая часть полого штока. В полом штоке имеется также одно отверстие диаметром 1,7 мм и восемь отверстий диаметром по 1,6 мм каждое (или четыре отверстия по 3 мм). Шток уплотнен шестью резиновыми манжетами 5 и 6.

Уравнительный орган включает в себя уравнительный поршень 9, нагруженный большой 10 и малой 11 пружинами. Затяжка большой пружины регулируется резьбовой втулкой 35 с атмосферными отверстиями, воздействие малой пружины на уравнительной поршень изменяется с помощью подвижной упорки 12, связанной с рукояткой переключения режимов торможения. Уравнительный поршень имеет в диске два отверстия для сообщения тормозной камеры (ТК) с каналом ТЦ и сквозной осевой атмосферный канал диаметром 2,8 мм.

Модернизированный ВР усл.№ 483.000 М имеет в седле 29 манжеты дополнительной разрядки канал диаметром 0,3 мм, через который МК постоянно сообщена с полостью «П1» за манжетой дополнительной разрядки. Верхний радиальный канал плунжера смещен вправо по отношению к его нижним радиальным каналам с целью повышения чувствительности ВР к отпуску и ускорения начала отпуска в хвостовой части поезда.

3. ВИДЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЛОКОМОТИВОВ

Программа ремонта тягового подвижного состава в ремонтном локомотивном депо Дальневосточное предусматривает проведение следующих видов технического обслуживания и текущих ремонтов: техническое обслуживание ТО_2, ТО_3; текущий ремонт ТР_1, ТР_2, ТР_3; средний ремонт СР.

В системе ремонта большое внимание отводится проведению технического обслуживания локомотивов. Техническое обслуживание -- это комплекс операций по поддержанию работоспособности и исправности локомотива.

Техническое обслуживание отличается от ремонтов объемом и содержанием работ. Большинство работ на ТО выполняют на ТПС без снятия оборудования и применения станочной обработки. Основные восстановительные работы при ТО: регулировки, слесарная обработка на месте, замена негодных или быстро изнашивающихся деталей при достижении ими предельных допусков на новые, подтяжка, крепление, добавление или смена смазочных материалов в узлах трения.

Проведение ТО должно обеспечивать высокий коэффициент технической готовности локомотивов, их бесперебойную и безаварийную работу в соответствии с графиком движения поездов, длительную работоспособность. Особому контролю подвергаются ходовые части, тормозное оборудование, устройства локомотивной сигнализации, скоростемеры, приборы контроля бдительности и радиосвязи, т. е. все узлы и агрегаты, исправное состояние которых обеспечивает безопасность движения поездов.

Техническое обслуживание ТО_2 и ТО_3 является периодическим и предназначено для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации.

Техническое обслуживание ТО_2 выполняется комплексной бригадой в пункте технического обслуживания локомотивов (ПТОЛ), который является специализированным отделением ремонтного локомотивного депо. ПТОЛ оснащен соответствующим оборудованием и необходимым запасом деталей и материалов. Выполняется высококвалифицированными ремонтными работниками. В процессе ТО-2 проверяют: последовательность срабатывания электрических аппаратов, состояние аккумуляторных батарей, работу дизель-агрегатов и регуляторов частоты вращения, состояние букс колесных пар, рессорного подвешивания и рычажной системы тормозов, а также продувают сжатым воздухом электрические машины.

Техническое обслуживание ТО_3 выполняется комплексной бригадой цеха ТО-3 и работниками - специалистами из других цехов депо. Этот вид технического обслуживания занимает особое место среди других видов технического обслуживания. По объему ремонтных работ и времени простоя локомотивов этот вид технического обслуживания больше относится к ремонтам. При ТО-3 выполняют работы, предусмотренные ТО-2, и дополнительно: осматривают и проверяют частоту вращения коленчатого вала дизеля и срабатывание предельного регулятора; проверяют герметичность и продувают воздухом секции холодильников; снимают и испытывают на стенде форсунки; осматривают поршни и очищают от нагара окна цилиндровых втулок дизеля; фильтры промывают или заменяют новыми; осматривают и продувают воздухом электрические машины; замеряют сопротивления силовых и вспомогательных цепей; проверяют крепление моторно-осевых подшипников и подвесок двигателей; проверяют состояние и характеристики токоприемников; осматривают предохранители и контакторы аппаратов высоковольтных цепей и цепей управления; осматривают колесные пары, буксы, рессорное подвешивание; производят крепление частей экипажа; проверяют уровень и плотность электролита аккумуляторных батарей, форсунки песочниц и подачу песка и др.