Файл: Реферат по дисциплине Технология электроконтактной сварки.doc

Добавлен: 22.11.2023

Просмотров: 272

Скачиваний: 14

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

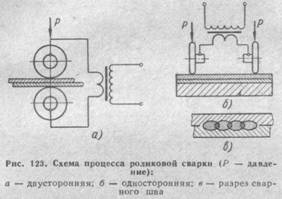

Заготовки соединяют непрерывным прочно-плотным сварным швом, состоящим из ряда точек, в котором каждая последующая точка частично перекрывает предыдущую. В отличие от точечной сварки здесь заготовки устанавливают между вращающимися роликами (или между роликами и оправкой), на которые действует усилие механизма давления и к которым подведен электрический ток. Толщина каждой из заготовок обычно не превышает 2–3 мм.

В тех случаях, когда невозможно подвести ролики к свариваемому изделию с двух сторон, применяют одностороннюю роликовую сварку (приварка облицовки к каркасам больших размеров, приварка кровли и т.п.).

Шовную сварку применяют в массовом производстве при изготовлении различных сосудов. Толщина свариваемых листов составляет 0, 3–3 мм. Шовной сваркой выполняют те же типы сварных соединений, что и точечной, но используют для получения герметичного шва.

Шовная сварка отличается от предыдущих двух такими моментами: свариваемые детали закрепляют внахлёст, и электродами служат ролики, сделанные из медного сплава. Подача большого тока происходит точно так же, посредством подачи напряжения на плечи автомата через гибкие шины от вторичной обмотки трансформатора. [3]

3. Технология электрической контактной сварки. Подготовка заготовок к сварке

Перед сваркой производят правку и взаимную подгонку заготовок, а также очистку их поверхностей от окалины, ржавчины, смазки, пыли и других загрязнений. При сварке неочищенных заготовок заметно снижается качество соединений и увеличивается износ электродов контактных машин. Способ очистки выбирают в зависимости от размеров и материала заготовок, характера загрязнений и типа производства. Мелкие детали с окалиной и ржавчиной в условиях массового производства очищают в галтовочных барабанах или травлением в растворах кислот с последующей нейтрализацией в щелочной ванне, промывкой проточной водой и сушкой горячим воздухом. Окалину и ржавчину с крупных заготовок удаляют абразивными кругами или дисковыми металлическими щетками. Применяют также гидропескоструйную или дробеструйную обработку. Жиры и масло удаляют бензином, ацетоном или другими растворителями.

сварка контактный стыковой электрический

3.1 Стыковая сварка

Для получения качественного стыкового соединения необходимо равномерно нагреть заготовки по всему сечению в прилегающих к стыку зонах; обеспечить возможность одинаковой пластической деформации обеих заготовок; предотвратить или свести до минимума окисление металла на торцах в процессе нагрева; обеспечить условия для свободного удаления окислов из стыка. Выполнение этих требований возможно при надлежащей подготовке деталей к сварке и правильно выбранных способе и режиме сварки.

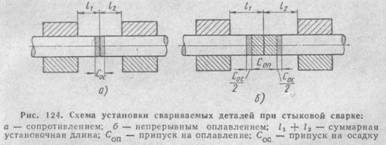

Сварка сопротивлением. Целесообразно осуществлять сварку на повышенных плотностях тока, так как при этом повышается качество соединения и снижается расход электроэнергии. Величину усилия осадки Р подсчитывают как произведение удельного давления на площадь заготовок. Силу сварочного тока подсчитывают как произведение плотности тока на площадь сечения заготовок. Необходимая плотность тока возрастает с уменьшением сечения заготовок, с уменьшением времени сварки, с превышением теплопроводности и снижением удельного сопротивления металла.

Установочная длина – величина выступающих из губок концов деталей в начале сварки. При заниженной установочной длине детали прогреваются недостаточно, так как тепло интенсивно отводится в губки. Завышение ее сопровождается перегревом деталей и увеличением длины деформируемого участка. Кроме того, возможны перекосы торцов вследствие потери устойчивости. Если осадка недостаточна, в стыке остаются окислы и раковины, наблюдаются непроваренные участки. При завышении величины осадки качество стыков также понижается вследствие искривления волокон и перегрева металла.

Время нагрева tСв – время прохождения тока через заготовки. При сварке на машинах, у которых выключение тока осуществляется в определенный момент осадки регулируемым конечным выключателем, время нагрева зависит в основном от плотности тока. Кроме того, оно зависит от давления и величины осадки под током.

Сварка оплавлением. Припуск на оплавление Соп должен быть таким, чтобы осуществить равномерный и достаточный нагрев деталей, выровнять зазоры между торцами и получить на торцах тонкий слой жидкого металла. Для создания защитной среды, препятствующей окислению металла в зоне сварки, оплавление должно быть устойчивым. Припуск на оплавление возрастает с увеличением диаметра или толщины деталей. Силу сварочного тока подсчитывают так же, как и при сварке сопротивлением. Плотность тока для стальных заготовок при сварке непрерывным оплавлением 3–50 А/мм

2, при сварке с подогревом 3–15 А/мм2 (нижние пределы соответствуют сварке заготовок большого сечения). В момент осадки и коротких замыканий плотность тока в 2–3,5 раза выше, чем при устойчивом оплавлении. Необходимая мощность машины при стыковой сварке зависит от производительности процесса и типа свариваемых заготовок.

Скорость оплавления V>оп в начале процесса незначительна, возрастает до своего максимального значения перед осадкой. Низкая начальная скорость оплавления увеличивает глубину прогрева деталей, а высокая конечная скорость оплавления предупреждает окисление металла на торцах.

Скорость осадки иос должна быть не ниже определенного предела, который растет с увеличением теплопроводности и склонности металла к окислению. Высокая скорость осадки (особенно в начальный момент, когда закрывается зазор между оплавленными торцами) затрудняет образование окислов и способствует более полному удалению окислов из стыка.

Усилие осадки Рос возрастает с повышением жаропрочности свариваемого материала. Оно также возрастает с уменьшением температуры металла в околостыковых зонах, за счет которых происходит пластическая деформация. [5]

3.2 Точечная сварка

Конструкция узлов для точечной сварки должна позволять: применять нормальные электроды, интенсивное охлаждение которых повышает их стойкость; выполнять сварку без введения больших участков стальных заготовок в сварочный контур машины; сваривать точки в необходимой последовательности, обеспечивающей наименьшую деформацию деталей.

С увеличением количества одновременно свариваемых заготовок снижается качество сварного соединения. В связи с этим в ответственных конструкциях рекомендуется одновременно сваривать не более двух заготовок. Толщины двух заготовок из листового материала не должны различаться более чем в 3 раза. При большей разности для получения качественного соединения рекомендуется применять конденсаторную или рельефно-точечную сварку. Точки на деталях необходимо размещать с учетом шунтирования тока. Чем меньше расстояние между точками, а также чем больше толщина и выше электропроводность материала заготовок, тем большая часть общего тока шунтируется через ранее сваренную точку.

Порядок сварки. Участки вблизи ребер жесткости, углы и другие труднодеформируемые места должны быть сварены в первую очередь; участки больших размеров должны свариваться от середины к концам; точки должны свариваться подряд, так как это препятствует образованию гофр и уменьшает шунтирование тока.

Режим сварки определяется следующими основными показателями: величиной силы тока, временем включения тока, усилием сжатия заготовок, формой и диаметром контактной поверхности электродов. Величины этих показателей зависят от свариваемого материала и его толщины. При сварке двух заготовок различной толщины режим в основном определяется более тонкой заготовкой с некоторым увеличением тока. [4]

3.3 Роликовая сварка

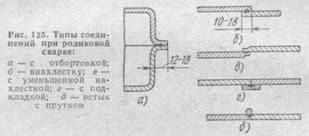

Типы соединений для роликовой сварки выбирают с учетом толщины и материала заготовок, а также условий работы изделия. При изготовлении сосудов предпочтительнее соединение с отбортовкой.

При таком соединении деталь во время сварки не вводится в сварочный контур машины, следовательно, сохранится постоянной величина силы сварочного тока.

Введение в сварочный контур машины магнитных материалов, например, заготовок из низкоуглеродистой стали, вызывает рост индуктивного сопротивления машины, в результате чего уменьшается сила сварочного тока. Ширина отбортовки для стальных заготовок толщиной 1–2 мм находится в пределах 12–18 мм.

Широко применяют соединение внахлестку, которые при роликовой сварке обеспечивают высокую прочность и плотность швов. Величину нахлестки берут 10–18 мм. Другие соединения, показанные на рис. применяют значительно реже, так как они не обеспечивают достаточной прочности.

Длинные швы при роликовой сварке заготовок из магнитных материалов, вводимых в контур машины, рекомендуется разбивать на два или более участка. При разбивке на два участка швы сваривают от середины к концам. При большем количестве одинаково расположенные участки выделяют в отдельные группы, которые затем сваривают на разных ступенях трансформатора. Это позволяет предупредить непровар шва вследствие уменьшения силы тока при введении в контур машины магнитных материалов. [6]

Заключение

Электрическая контактная сварка на сегодняшний день занимает значительную производственную нишу. Будучи изобретённой почти сто лет тому назад, электрическая контактная сварка не только не потеряла своих приоритетов в сварочном деле, но в эпоху развития компьютерных технологий приумножила и развила новые, более совершенные технологии, активно внедряясь в массовое и серийное производство разнообразных изделий однотипного формата. Она применяется как в строительстве для производства крупногабаритных изделий и конструкций, так и при изготовлении самых крохотных полупроводниковых микросхем и устройств. Например, контактная рельефная сварка востребована при креплении кронштейнов к деталям листообразной формы – скобы к капоту автомобиля, сварка проволоки и тонких деталей в радиоэлектронике. Шовная сварка используется при производстве разнообразных герметичных емкостей, например, летательных аппаратов и топливных баков автомобилей, емкостей и камер бытовой техники. Потенциальные возможности электрической контактной сварки весьма значительны. На сегодняшний день множество конструкций самолетов, вертолетов, ракет, морских судов, железнодорожных вагонов, автобусов и автомобилей, как в нашей стране, так и за рубежом изготовляются контактной точечной и шовной сваркой.

В настоящее время очень широко используется применение промышленных роботов. Их применение для автоматизации контактной сварки открывает возможности не только повысить экономическую эффективность производства, но и значительно улучшить качество готовой продукции. На сегодняшний день, автоматизация контактной сварки является одним из основных направлений в робототехнике. Важнейшая задача, которую решает промышленный робот, выполняющий точечную сварку, это полное освобождение человека от монотонного и очень тяжелого труда. Поэтому, я считаю, следует как можно активнее внедрять применение роботов для автоматизации контактной сварки. Это позволит нам избавиться от производственного брака, полностью исключив человеческий фактор. Роботы для контактной сварки обеспечивают высокую производительность, при этом, нет необходимости в использовании специализированных технологических материалов.

Однако, несмотря на достигнутые успехи в области внедрения электрической контактной и в первую очередь точечной сварки, дальнейшее расширение области ее применения сдерживается рядом факторов, например низкими циклическими характеристиками соединений, выполненных контактной сваркой, а также сложностью антикоррозионной защиты. Для повышения эффективности антикоррозионной защиты при борьбе с коррозией с целью обеспечения безопасного ведения технологических процессов следует:

-

снизить в несколько раз затраты и количество ремонтов; -

снизить потери продукции от брака и сквозной коррозии; -

снизить уровень загрязнения и ущерба от загрязнения окружающей среды.

Список литературы

-

Пути повышения эффективности контактной сварки: Тез. докл. На всесоюз. науч. – техн. конф. (Окт. 1980) / [Науч. Редакторы В.И. Снежко, Г.А. Липович] 82 с. ил. 20 см., Таганрог Б. и. 1980 -

Банов М.Д., Казаков Ю.В., Козулин М.Г. Сварка и резка материалов. – М. -

Кабанов Н.Г., Слепак Э.Ш. Технология стыковой контактной сварки. М., «Машиностроение», 1969. -

Гуляев А.И. Технология точечной и рельефной сварки сталей. М., «Машиностроение», 1969. -

Гельман А.С. Технология и оборудование контактной электросварки. М., Машгиз, 1960. -

Орлов Б.Д., Чулошников П.Л. Контактная электросварка лёгких сплавов. М., Машгиз, 1963. -

Слиозберг С.К. Медные сплавы и электроды контактных сварочных машин. М., «Машиностроение», 1970.