Файл: Курсовой проект пм. 03. Участие в конструкторскотехнологической деятельности (локомотивы) мдк 03. 01. Технология ремонта для специальности 23. 02. 06 Техническая эксплуатация подвижного состава железных дорог.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 113

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| ||||||||||||||||||||||

| | | | | | 23.03.06. ПК.ПЗ | лист | ||||||||||||||||

| | | | | | 10 | |||||||||||||||||

| | | № докум | Подп | Дат | ||||||||||||||||||

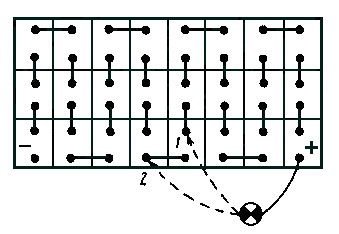

Аккумуляторная батарея непосредственно не связана с безопасностью движения поездов, но выход аккумуляторной батареи из строя может привести к остановке поезда на перегоне при прохождении нейтральной вставки, опущенном токоприёмнике. Аккумуляторная батарея предназначена для поднятия токоприёмника. Поэтому в пути следования локомотивная бригада должна уметь найти неисправную банку и отключить её, поставить перемычку. Запрещается выпускать локомотив из депо с неисправной аккумуляторной батареей. Возможны три основных вида повреждения аккумуляторных батарей (АБ): обрыв цепи, короткое замыкание и глубокая разрядка. Причины обрыва: вытекание электролита вследствие трещины вкорпусе элемента, излом перемычки между элементами, отсоединение одного из кабелей. Когда рубильник АБ включен, а стрелка вольтметра стоит на нуле, следует проверить состояние предохранителей. Если после смены предохранителей напряжения опять нет, то открывают крышку ящика аккумуляторной батареи и после удаления выделившихся газов контрольной лампой средней мощности проверяют, имеется ли напряжение на зажимах крайних элементов. Если лампа не загорается даже неполным накалом, то неисправна цепь батареи. Для уточнения повреждения цепи один из проводов контрольной лампы закрепляют на крайнем зажиме батареи, а другим касаются одного из зажимов в ее середине. Загорание лампы (вполнакала) укажет, что место обрыва находится во 2-й группе батареи. Пересоединяя свободный провод с зажима на зажим (удаляясь от провода, закрепленного на концевом зажиме), находят неисправный элемент (рис. 1). | ||||||

| | | | | | 23.03.06. ПК.ПЗ | лист |

| | | | | | 11 | |

| | | № докум | Подп | Дат | ||

| Затем проверяют плотность крепления перемычек этого элемента и уровень электролита в нем (вскрыв пробку). Если электролит вытек, элемент исключают из батареи, сняв с его выводов обе перемычки, но поставив перемычки (два параллельных провода с зажимами «крокодил») так, чтобы восстановить цепь батареи.  Рис.1 Схема проверки цепи аккумуляторной батареи на обрыв Причинами к. з. в батарее могут быть протирание чехлов элементов при плохом их закреплении в ящике, переливание электролита при дозаправке и повышенном токе заряда, а также при подтекании электролита через трещину в чехле; в последнем случае при изъятом минусовом предохранителе АБ вольтметр показывает небольшое напряжение 5—25 В. Короткое замыкание в батарее проявляет себя сгоранием минусового предохранителя. Выключив рубильник АБ, также можно выявить к. з. отдельного элемента контрольной лампой и его из цепи исключить; у такого элемента надо снять обе перемычки. | ||||||

| | | | | | 23.03.06. ПК.ПЗ | лист |

| | | | | | 12 | |

| | | № докум | Подп | Дат | ||

| Глубокая разрядка батареи может быть следствием не выключения каких-либо цепей при длительном отстое электровоза с включенным рубильником АБ, но может произойти и из-за потери емкости ее элементами вследствие большого срока работы или неправильного обслуживания. Показание вольтметра батареи не всегда является объективным фактором ее состояния; у батареи, потерявшей емкость из-за старения или порчи активной массы элементов, после заряда напряжение может быть нормальным, но при включении мощного потребителя энергии (вспомогательного компрессора, ламп прожекторов, быстро снижается. Поэтому при не работающем ТРПШ (стабилизаторе) такие потребители без необходимости включать не следует. | ||||||

| | | | | | 23.03.06. ПК.ПЗ | лист |

| | | | | | 13 | |

| | | № докум | Подп | Дат | ||

Для более быстрого и безопасного ремонта проводят очистку и дефектацию узла. Очистку проводят для того чтобы во время ремонта грязь и прочие вредные примеси не попадали в электролит и не нарушали изоляцию между положительными и отрицательными контактами. Дефектацию проводят осматривая ящик, поверхности крышек аккумуляторов и убеждаются в отсутствии трещин. Очистку проводят следующим образом: открывают ящик аккумуляторной батареи, проверяют поверхность крышек аккумуляторов и очищают металлические токоведущие детали от пыли, влаги и солей, протирая их, при закрытых пробках аккумуляторов, сначала влажной, а затем сухой безворсовой ветошью или технической салфеткой. Убеждаются в отсутствии в ящике трещин и проверяют надежность крепления его к кузову. Дефектные изоляционные прокладки заменяют. Трещины заваривают или устраняют постановкой накладок. Проверяют состояние вентиляционных устройств и плотность установки крышки. Осматривают наконечники выводных проводов. Дефектные заменяют. Годные, но с незначительными царапинами, задирами и нарушенной полудой зачищают и обслуживают по всей длине. Ящик окрашивают внутри химически стойкими эмалями, а снаружи — асфальтовым лаком. | ||||||

| | | | | | 23.03.06. ПК.ПЗ | лист |

| | | | | | 14 | |

| | | № докум | Подп | Дат | ||

| Виды и сроки проведения технического обслуживания и ремонта сборочной единицы локомотива. В соответствии с распоряжением ОАО «РЖД» от 17.01.2005г. №3р «О системе технического обслуживания и ремонта локомотивов ОАО «РЖД»» и изданного на его основании приказа филиала «Юго-Восточная железная дорога» от 27 апреля 2009г. №401/Н «О системе технического обслуживания и ремонта локомотивов» (приложение №1) система технического обслуживания и ремонта локомотивов ОАО «РЖД» предусматривает следующие виды планового технического обслуживания и ремонта: технические обслуживания: ТО-1, ТО-2, ТО-3, ТО-4, ТО-5, ТО-5а, ТО-56, ТО-5в, ТО-5г; текущие ремонты: ТР-1, ТР-2, ТР-3; средний ремонт СР и капитальный ремонт КР. Технические обслуживания ТО-1, ТО-2, ТО-3 являются периодическими и предназначены для контроля технического состояния узлов и систем локомотива в целях предупреждения отказов в эксплуатации. Постановка локомотивов на технические обслуживания ТО-4, ТО-5а, ТО-56, ТО05в, ТО-5 г планируется по необходимости. Таблица 2.

Периодичность технического обслуживания ТО-2 исчисляется временем нахождения электровоза в эксплуатируемом парке. Текущий ремонт ТР-1 электровозов ВЛ80с необходимо производить не реже одного раза в три месяца, текущий ремонт ТР-2 - не реже одного раза в год, текущий ремонт ТР-3 - не реже одного раза в четыре года, средний ремонт - не реже одного раза в восемь лет, капитальный ремонт - не реже одного раза в шестнадцать лет. | ||||||||||||||||||||

| | | | | | 23.03.06. ПК.ПЗ | лист | ||||||||||||||

| | | | | | 15 | |||||||||||||||

| | | № докум | Подп | Дат | ||||||||||||||||

| Способы выявления неисправностей и методы неразрушающего контроля деталей сборочной единицы локомотива. Установка для неразрушающего контроля аккумуляторных батарей, тип УНКА-3. Установка предназначена для входного контроля аккумуляторных батарей и позволяет определить уровень шлама, оценить состояние пластин и дать заключение о ремонтопригодности батареи. Принцип работы установки основан на преобразовании энергии рентгеновского излучения при облучении объекта контроля в видимое изображение на экране монитора. Рентгеновский аппарат и объект контроля устанавливаются в защитной рентгеновский камере. Непосредственно за объектом контроля располагается сцинтилляционный экран. Полученное изображение с экрана с помощью оптической системы и телевизионный камеры передается на видеомонитор. Результаты контроля оцениваются оператором на экране монитора. При необходимости архивного хранения изображений результатов контроля установка дополнительно оснащается персональным компьютером. | ||||||

| | | | | | 23.03.06. ПК.ПЗ | лист |

| | | | | | 16 | |

| | | № докум | Подп | Дат | ||

| Разработка технологического процесса ремонта сборочной единицы локомотива. 1.Выбор и обоснование метода ремонта. На практике применяют два основных метода выполнения ТО и ТР: индивидуальный и обезличенный, и две основных формы организации ремонтных работ – стационарную и поточную. Индивидуальный метод ремонта предусматривает возвращение деталей, агрегатов и узлов после ремонта на тот же локомотив, с которого они были сняты. Этот метод неэкономичен и обычно применяется при ремонте опытных локомотивов или при малых программах и большой разносерийности. Обезличенный метод ремонта характеризуется тем, что изношенные или поврежденные детали, узлы и агрегаты, снятые с локомотива заменяются новыми или заранее отремонтированными из технологического запаса. К обезличенным относятся агрегатный и крупноагрегатный методы, которые получили широкое распространение в локомотивном производстве. В этом случае ремонтные мастерские работают не непосредственно на конкретный локомотив, а на пополнение технологического запаса, т. е. на кладовую. Агрегат – это сборочная единица, обладающая свойствами полной взаимозаменяемости, независимой сборки и самостоятельного выполнения определенных функций (например, электродвигатель, генератор, контактор и др.). | ||||||

| | | | | | 23.03.06. ПК.ПЗ | лист |

| | | | | | 17 | |

| | | № докум | Подп | Дат | ||

| Агрегатный метод дает существенное сокращение простоя локомотивов в ремонте, причем особую эффективность обеспечивает крупноагрегатный метод, при котором предусматривается замена на ремонтах таких крупных узлов и частей локомотивов, как тележки в сборе, дизель-генераторная установка, силовые трансформаторы электровозов переменного тока. Наиболее существенное сокращение продолжительности нахождения тепловоза в ремонте дает замена дизель-генератора. Основные условия агрегатного или крупноагрегатного метода ремонта является взаимозаменяемость узлов и агрегатов локомотива, однотипность локомотивов серии, достаточно большая программа ремонтов, заранее обеспеченный технологический запас узлов и агрегатов. При таком ремонте агрегаты обезличиваются, т. е. не сохраняют принадлежность за определенным локомотивом, и после ремонта могут монтироваться на любой тепловоз данной серии. В локомотивных депо крупноагрегатный метод применяется при ТР-2 и ТР-3. Агрегатный метод имеет следующие преимущества: - повышение производительности труда ремонтных бригад, - сокращение времени простоев локомотивов, - повышение качества ремонтных работ, - снижение себестоимости ремонта, - исключает непредвиденные задержки, вызываемые различным объемом ремонтных работ, что обеспечивает выпуск локомотивов точно по графику. | ||||||

| | | | | | 23.03.06. ПК.ПЗ | лист |

| | | | | | 18 | |

| | | № докум | Подп | Дат | ||

| 2.Технологический процесс ремонта сборочной единицы локомотива (с момента поступления в ремонт до выпуска из ремонта). Батарею снимают с ЭПС предварительно отключив рубильник батареи или выключатель РШ и вынув из цепи предохранители. Элементы и перемычки протирают, перемычки и соединительные провода отсоединяют, освобождают элементы от крепежа, извлекают их из ящика и, установив их на специальную тележку, транспортируют в аккумуляторное отделение, где её разряжают и промывают. Разряжают батарею в специальном шкафу до тех пор, пока напряжение на аккумуляторе не снизится до 1 В. Ток разрядки должен соответствовать установленному для батарей данного типа значению. Элементы разряжённой батареи освобождают от перемычек и передают в ремонтное отделение, где с них снимают резиновые чехлы и в промывочной установке методом прокручивания сливают электролит. Корпус элемента промывают снаружи и внутри, протирают и убеждаются в отсутствии течи. | ||||||

| | | | | | 23.03.06. ПК.ПЗ | лист |

| | | | | | 19 | |

| | | № докум | Подп | Дат | ||