Файл: Тепловая напряженность, возникающая в поршневой группе главного дизельного двигателя теплохода ВолгоНефть 242 выполнена в соответствии с требованиями, указанными в задании на выполнение выпускной квалификационной работы.docx

Добавлен: 22.11.2023

Просмотров: 103

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

г) д)

г) д)Рисунок 8 б - Основные типы конструкций поршней

г) Охлаждаемый поршень маслом; д) Охлаждаемый поршень взбалтыванием, с подводом масла через палец.

1.3 Отвод тепла у головок поршней

За время процесса сгорания подвод тепла к днищу поршня зависит от температуры, от плотности и степени завихрения. Надежными условиями подвода тепла в дизелях двигателях зависит от перегрева двигателя. В основном тепловой поток вырастает у двухтактных дизельных двигателей с наддувом.

Наиболее хороший и простой теплоотвод проводится через поршневые кольца, который применяется у неохлаждаемых поршней. Данный способ отвода тепла используется только в тронковых дизелях с малой мощностью, при чугунных поршнях четырехтактных дизельных двигателей, а у двухтактных при поршнях из алюминиевых сплавов, где принято, что тепловая нагрузка поршня у двухтактных дизелей в 2 раза выше, чем у четырехтактных.

Отвод тепла у неохлаждаемых поршней осуществляется от головки к охлаждающей втулке через кольцо (60-75%) и тронковую часть поршня (25-40%).

Что бы получить равномерное распределения теплового потока и максимально снизить температуру днища, нужно увеличить толщину днища поршня, а также толщину от центра днища к боковым стенкам головки, за счет выбора большего радиуса. Этот способ отвода используется у таких поршней как: чугунных и алюминиевых.

Алюминевые сплавы имеют максимульную температуру нагрева до 300-350°С, у чугуна до 450-500°С; температура стенки под канавкой поршневого кольца не должна превышать 200-220°С.

Основным недостатком указанного выше способа отвода тепла, это увеличение радиального перепада температур и возрастание веса поршня.

Можно попробовать снизить температуру головки поршня, для чего необходимо выполнить охлаждение головок, применяемое не только при больших диаметрах цилиндров, но и при относительно меньших\ диаметрах цилиндров (менее 200мм). Это необходимо в связи со значительной форсировкой дизеля, как по наддуву, так и по числу оборотов.

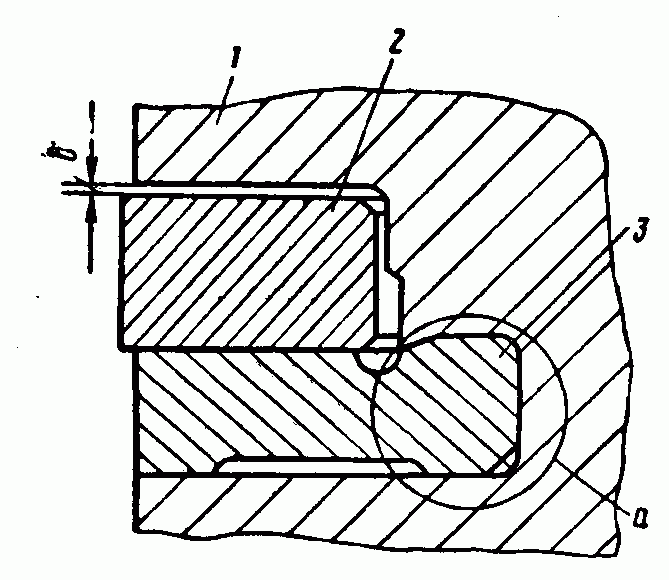

На рисунке 9 показан составной охлаждаемый поршень крейцкопфного

двигателя, имеющего штампованную вставку из алюминиевого сплава АК6.

Рисунок 9 – Охлаждаемый поршень

Рисунок 9 – Охлаждаемый поршеньПоршень состоит из трех основных частей: головки 1, отлитой из высокопрочного жаростойкого чугуна, корпуса 3 из перлитного чугуна и вставки 2. В поршнях новейшей конструкции пазы (канавки) под уплотнительные кольца хромируют или завальцовывают чугунными противоизносными кольцами. Общий вид поршня, крейцкопфа и шатуна с подшипником приведен на рисунке 10.

Рисунок 10- Ползун крейцкопфного двигателя картера

Для достижения нормальных условий работы поршня необходимо обеспечить его охлаждение и прежде всего головки. Наиболее надежным средством снижения температуры головки является искусственное охлаждение.

При диаметрах цилиндра в двухтактных двигателях свыше 250 мм, а в четырехтактных свыше 400 мм применяют масляное охлаждение поршня. Охлаждение водой используют редко, так как требуется тщательное герметизирующее устройство, предотвращающее попадание воды в масло

Наиболее распространена телескопическая и шарнирная системы подачи охлаждающей жидкости под давлением в закрытую полость поршня.

Штоки крейцкопфных двигателей выполняют стальными коваными, круглого сечения, часто пустотелыми. В верхней части они закрепляются фланцами с поршнем, а в нижней части, пяткой или хвостовиком 4 (рисунок 11) соединяются с поперечиной 7 и фиксируется гайкой 2. В состав крейцкопфа входят: стальной или чугунный ползун, опорные рабочие поверхности а и б которого покрыты тонким слоем антифрикционного сплава.

Ползун, скользя по параллели картера, передает последней боковые усилия и таким образом разгружает поршень.

Штоки крейцкопфных двигателей выполняют стальными коваными, круглого сечения, часто пустотелыми. В верхней части они закрепляются фланцами с поршнем, а в нижней части, пяткой или хвостовиком 4 (рисунок 11) соединяются с поперечиной 7 и фиксируются гайкой 2.

Ползун, скользя по параллели картера, передает последней боковые усилия и таким образом разгружает поршень. Поверхность а передает боковые усилия при работе двигателя на передний ход, поверхность б

, значительно меньшая по площади, на задний ход. Ползун крепят болтами к стальной поперечине 3. Поперечина имеет цапфы 1, которые охватываются головным подшипником шатуна.

Рисунок 11 -. Установка противоизносного кольца

1 - головка поршня; 2 - компрессионное кольцо; 3 - противоизносное кольцо; 8 - зазор для двух верхних колец составляет 0,25-0,30 для последующих 0,10-0,15. В состав крейцкопфа входят: стальной или чугунный ползун, опорные рабочие поверхности а и б которого покрыты тонким слоем антифрикционного сплава.

В двигателях, длительное время работающих на задний ход (буксиры, ледоколы), ползуны выполняют двусторонними. По каналу 5 масло поступает на охлаждение поршня, а по каналу 6 на смазку рабочих поверхностей ползуна. Для уменьшения износов и увеличения сроков работы поршневых канавок, а также для, ускорения технологии восстановления их размеров в нижней части канавок монтируются специальные противоизносные кольца. В процессе эксплуатации двигателей (приблизительно через 10-15 тыс.ч. работы поршня) при изменении температурных и механических режимов двигателя наблюдается ослабление противоизносных колец по району чеканки, сопровождаемое иногда их поломками, а также незначительное увеличение зазора в стыке кольца.

Не зная особенностей устройства и крепления этих колец, некоторые механики удаляли, особенно в период заводского ремонта, ослабленные и как будто бы поломанные в стыке кольца при помощи зубила, требуя постановки новых. Это приводило к сокращению общего срока работы колец и главным образом к увеличению объема и стоимости ремонта. Чтобы подобные ошибки не повторялись, необходимо иметь в виду, во-первых, что, кольца, монтируются, в, ручьях, из двух половинок и зазор в стыке, это естественное их состояние, поэтому заменять кольца не следует; во-вторых, как, например, в Дальневосточном пароходстве, ослабленные кольца чеканят по району их крепления, причем эта работа может выполняться в судовых условиях в период мотористки. Поскольку после длительной работы поршней наблюдается массовое ослабление колец, старшие механики должны проводить внеочередную (контрольную) подчеканку всех колец через 12-15 тыс. ч, при этом необходимо придерживаться первоначальных (заводских) районов чеканки и только в исключительных случаях допускается добавочная чеканка в смежных районах.

2 ТЕПЛОВАЯНАПРЯЖЕННОСТЬ ЦИЛИНДРО-ПОРШНЕВОЙ ГРУППЫ

При работе двигателя возникают огромные нагрузки и температуры на детали.Количество тепла подаваемая к охлаждаемым деталям двигателя называется тепловой напряженностью.

Температура деталей влияет на рабочую температуру смазочного масла,а также на его вязкость.Обычно температуры в характерных точках деталей ЦПГ судовых малооборотных двигателей не превышают величин:

Головка поршня (масляное охлаждение) — 450-550 °С;

Головка поршня (водяное охлаждение) — 400-500 °С;

Поршень в районе 1-го поршневого кольца — 160-180 °С;

Втулка в районе камеры сгорания — 180-200 °С;

Втулка в районе 1-го поршневого кольца, когда поршень находится в ВМТ — 140-160 °С;

Днище крышки цилиндра — 300-400 °С;

Выпускные клапаны — 600-700 °С.

Тепловая нагрузка определяется долей тепла

в уравнении теплового баланса:

в уравнении теплового баланса:

В качестве параметра тепловой нагрузки обычно используется величина удельного теплового потока:

где:

-

коэффициент теплопередачи, кДж/м2ч K;

коэффициент теплопередачи, кДж/м2ч K; -

коэффициент теплоотдачи от газов к стенке цилиндра, кДж/м2ч K;

коэффициент теплоотдачи от газов к стенке цилиндра, кДж/м2ч K; -

коэффициент теплоотдачи от стенки к охлаждающей среде, кДж/м2ч K; -

коэффициент теплоотдачи от стенки к охлаждающей среде, кДж/м2ч K; -  коэффициент теплопроводности материала стенок цилиндра, кДж/м2ч K; -

коэффициент теплопроводности материала стенок цилиндра, кДж/м2ч K; -  толщина стенок цилиндра, м;

толщина стенок цилиндра, м; -

и

и  температура газов и охлаждающей среды, K.

температура газов и охлаждающей среды, K. Тепловая нагрузка цилиндра определяет его тепловую напряженность, которая в большинстве случаев является главной причиной аварийных износов и разрушений деталей ЦПГ, особенно у высокофорсированных двигателей. Под тепловой напряженностью имеется в виду абсолютная температура на поверхности стенок цилиндро-поршневой группы (Tст1, Tст2), а также температурные напряжения из-за неравномерности температуры в различных точках деталей цилиндра.