Файл: Тема Оборудование кс состав основного и вспомогательного оборудования кс.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 191

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Тема 1. Оборудование КС

1.1. Состав основного и вспомогательного оборудования КС

Компрессорная станция - неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода. Наличие КС позволяет регулировать режим работы газопровода при колебаниях потребления газа, максимально используя при этом аккумулирующую способность газопровода.

Характерной особенностью КС, укомплектованных агрегатами ГПА-Ц-16, является поставка основного и вспомогательного оборудования в блочно-контейнерном исполнении с последующей установкой контейнеров на открытом воздухе на специально подготовленном фундаменте. В комплекс КС входят следующие блоки и системы:

-

автоматизированные блочно-комплектные ГПА-Ц-16 с приводом от двигателя НК-16-18СТ авиационного типа;

-

установка очистки газа (ПУ);

-

установка воздушного охлаждения газа (АВО);

-

блок подготовки топливного и пускового газа (БПТПГ);

-

маслоблок склада системы маслоснабжения КС с насосной;

-

технологические трубопроводы с запорной, регулирующей и предохранительной арматурой;

-

системы КИП и А;

-

коммуникации систем маслоснабжения, топливного, пускового и импульсного газа;

-

системы, электроснабжения, водоснабжения, канализации, вентиляции и отопления;

-

системы связи и телемеханики;

-

системы пожаротушения.

На рис. 1.1 приведена принципиальная схема линейной компрессорной станции, оснащенной газоперекачивающими агрегатами ГПА-Ц-16. По этой схеме, газ из магистрального газопровода с условным диаметром 1400мм через охранный кран № 19 поступает на узел подключения КС к магистральному газопроводу. Кран № 19 предназначен для отключения КС от МГ в случае возникновения каких-либо аварийных ситуаций на узле подключения, в технологической обвязке КС или обвязки ГПА.

После крана № 19 газ поступает к входному крану № 7, расположенному на узле подключения. Кран № 7 предназначен для автоматического отключения компрессорной станции от магистрального газопровода. Входной кран № 7 имеет байпасные краны № 7.1 и № 7.2, которые предназначены для заполнения газом всей системы технологической обвязки компрессорной станции. Сразу за краном № 7 по ходу газа установлен свечной кран № 17. Он служит для стравливания газа в атмосферу из технологических коммуникаций станции при производстве и профилактических работ.

После крана № 7, газ поступает к установке очистки, где размещены пылеуловители. В них он очищается от влаги и механических примесей. Пылеуловитель представляет собой сосуд цилиндрической формы, рассчитанный на рабочее давление в газопроводе, со встроенными в него циклонами. Эффективность очистки составляет не менее 100% для частиц размером 40 мкм и более, и 95% для частиц капельной жидкости.

Рис. 1.1. Принципиальная схема компоновки основного оборудования компрессорной станции, состоящей из 3 ГПА. В соответствии с этим рисунком в состав основного оборудования входит: 1 - узел подключения КС к магистральному газопроводу; 2 - камеры запуска и приема очистного устройства магистрального газопровода; 3 - установка очистки технологического газа, состоящая из пылеуловителей и фильтр-сепараторов; 4 - установка охлаждения технологического газа; 5 - газоперекачивающие агрегаты; 6 - технологические трубопроводы обвязки компрессорной станции; 7 - запорная арматура технологических трубопроводов обвязки агрегатов; 8 - установка подготовки пускового и топливного газа; 9 - установка подготовки импульсного газа; 10 - различное вспомогательное оборудование; 11 - энергетическое оборудование; 12 - главный щит управления и система телемеханики; 13 - оборудование электрохимической защиты трубопроводов обвязки КС.

После очистки, газ по входному коллектору поступает во входной коллектор компрессорного цеха и распределяется по газопроводам ГПА через кран № 1 во вход центробежных нагнетателей, где происходит его компремирование.

После сжатия в ГПА, газ проходит обратный клапан, выходной кран № 2 и по трубопроводу поступает на аппарат воздушного охлаждения газа (АВО газа). В АВО газ охлаждается до определенной температуры, так как излишне высокая температура на выходе из станции, с одной стороны может привести к разрушению изоляционного покрытия трубопровода, а с другой - к снижению подачи технологического газа и увеличению энергозатрат на его компремирование (из-за увеличения объемного расхода). Снижение температуры в этих аппаратах можно получить примерно на значение порядка 15-25 С. После установки охлаждения, газ через выходной шлейф и выходной кран № 8, поступает в магистральный газопровод. Назначение крана № 8 аналогично крану № 7. При этом стравливания газа в атмосферу происходит через свечной кран № 18, который установлен по ходу газа перед краном № 8.

Перед краном № 8 устанавливается обратный клапан, предназначенный для предотвращения обратного потока газа из газопровода. Это поток газа, если он возникает при открытии № 8 может привести раскрутке центробежного нагнетателя и ротора силовой турбины, что, в конечном счете, может привести к серьезной аварии.

НА узле подключения КС между входным и выходным кранами установлена перемычка с установленным на ней краном № 20. Назначение этой перемычки - производить транзитную подачу газа минуя КС в период ее отключения.

На узле подключения установлены камеры приема и запуска очистного устройства, которое проходит по газопроводу и очищает его от механических примесей, влаги, конденсата.

На магистральном газопроводе, после КС, установлен охранный кран № 21, назначение которого такое же, как и охранного крана № 19.

При эксплуатации КС может возникнуть ситуация, когда давление на выходе станции может приблизиться к максимальному разрешенному или проектному. Для ликвидации такого режима работы станции между выходным и входным трубопроводом устанавливается перемычка Ду 700 с краном № 36. Этот кран также необходим при пуске или останове цеха. При его открытии часть газа с выхода поступает на вход, что снижает выходное давление и увеличивает входное. Снижается и степень сжатия центробежного нагнетателя. Работа КС с открытым краном № 36 называется работой станции на "Станционное кольцо". Параллельно крану № 36 врезан кран № 36р, необходимый для предотвращения работы ГПА в помпажной зоне нагнетателя. Диаметр этого крана составляет  10

10 15 % от сечения трубопровода крана № 36 (

15 % от сечения трубопровода крана № 36 (

автоматизированные блочно-комплектные ГПА-Ц-16 с приводом от двигателя НК-16-18СТ авиационного типа;

установка очистки газа (ПУ);

установка воздушного охлаждения газа (АВО);

блок подготовки топливного и пускового газа (БПТПГ);

маслоблок склада системы маслоснабжения КС с насосной;

технологические трубопроводы с запорной, регулирующей и предохранительной арматурой;

системы КИП и А;

коммуникации систем маслоснабжения, топливного, пускового и импульсного газа;

системы, электроснабжения, водоснабжения, канализации, вентиляции и отопления;

системы связи и телемеханики;

системы пожаротушения.

=150 мм). Для минимально заданной заводом-изготовителем степени сжатия нагнетателя последовательно за краном № 36 врезается ручной кран № 36Д.

Для очистки осушки газа и поддержания требуемого давления и расхода перед подачей его в камеру сгорания и на пусковое устройство (турбодетандер) служит блок подготовки топливного и пускового газа (БПТПГ)

Топливный, пусковой и импульсный газ. Отбор топливного и пускового газа в системы производится из четырех точек: до и после крана № 20, со всасывающего коллектора после блока пылеуловителей и с нагнетательного коллектора до АВО газа. При нормальной работе КС используется, как правило, отбор со всасывающего коллектора, остальные отборы - резервные.

Подготовка топливного и пускового газа. Газ, пройдя сепараторы высокого давления, где происходит отделение влаги и твердых частиц, поступает к подогревателям газа и далее в блок подготовки топливного и пускового газа, где происходит редуцирование до необходимого давления: топливный до 2,5 ± 0,2МПа, пусковой до 0,3 - 0,5 МПа. После БПТПГ топливный газ в коллектор топливного газа, из которого отбирается на агрегаты при открытии крана № 12. Пусковой газ после БПТПГ поступает в коллектор пускового газа, из которого отбирается на агрегаты при открытии крана № 11.

Импульсный газ служит для управления кранами, находящимися на КС, отбирается после сепараторов высокого давления и поступает в блок адсорберов, где производится его осушка. После адсорберов газ направляется в коллектор импульсного газа.

Маслохозяйство. Маслохозяйство КС с агрегатами ГПА-Ц-16 служит для обеспечения маслом двигателя НК-16-18СТ и нагнетателя состоит из индивидуальных агрегатных систем смазки и уплотнения, комплектуемых заводом - изготовителем, и станционной системы приготовления, подачи, очистки, учета и хранения масла (склад масел с насосной). Система маслопроводов КС обеспечивает подачу чистого масла в маслобаки нагнетателя и двигателя каждого агрегата, прием и подачу загрязненного масла в специальную емкость из маслобаков ГПА с последующей его очисткой в маслоочистительной машине, перекачку масла из емкости в емкость.

Рекомендуемые марки масел для системы смазки ГПА: ТП-22 ГОСТ 9972-74 или МК-8П ГОСТ 6457-66, или МС-6П ГОСТ 38.01163-78 или ВНИИНП 50-1-4Ф ГОСТ 13076-67. Смесь масел не допускается.

Электроснабжение. Для КС с агрегатами ГПА-Ц-16 используется переменный ток напряжением 380В(50 Гц), 220В(50 Гц), постоянный ток напряжением 220 и 27В.

Переменный ток напряжением 380В используется для питания электродвигателей пусковых насосов смазки и уплотнения нагнетателя, электродвигателей вентиляторов маслоохладителей двигателя и нагнетателя, вентиляторов ВОУ, отсеков двигателя,

нагнетателя и блока маслоагрегатов, питания электронагревателей и электроприводов ряда других механизмов ГПА.

Переменный ток напряжением 220В используется для блоков питания устройств системы автоматического управления ГПА (системы А 705-15-09) и освещения.

Постоянный ток 220В используется для питания системы управления общестанционными кранами и кранами обвязки ГПА (в зависимости от типа узла управления кранами обвязки ГПА может использоваться и постоянное напряжение 27В). Постоянный ток 27В используется для питания механизмов и цепей управления, контроля и защиты двигателя НК-16-18СТ.

Электроснабжение КС переменным током напряжением 380 и 220В осуществляется от линий электропередачи энергосистем и собственных источников. Источником постоянного тока на КС с ГПА-Ц-16 являются аккумуляторные батареи и выпрямительные установки.

В качестве аварийных резервных источников для газотурбинных КС применяются дизельные электростанции типа AC-804 (KAC-500) мощностью 500-630 кВт. Электростанции автоматизированы по III степени, что позволяет им автоматически включаться при полном исчезновении напряжения и отключаться при его появлении на любой из секций 0,4 кВ. Электростанции устанавливаются в блок-боксе рядом с главным щитом 0,4 кВ. На ГЩУ от электростанций выводятся 3 сигнала: Резерв, Работа, Авария. Необходимо иметь всегда аварийный запас топлива на 4-5 ч работы.

Для защиты подземных трубопроводов от коррозии сооружаются установки катодной защиты (УКЗ). В состав УКЗ входят источник постоянного тока, анодное заземление, контрольно-измерительный пункт, соединительные провода и кабели. Анодные заземления на КС выполняют, как правило, глубинные из стальных труб диаметром 220 мм, толщиной стенки 10 мм.

1.2. Назначение, устройство, основные технические характеристики и эксплуатация элементов вспомогательного оборудования КС. (АВО газа, ПУ, адсорберов, фильтр-сепараторов, ресиверов).

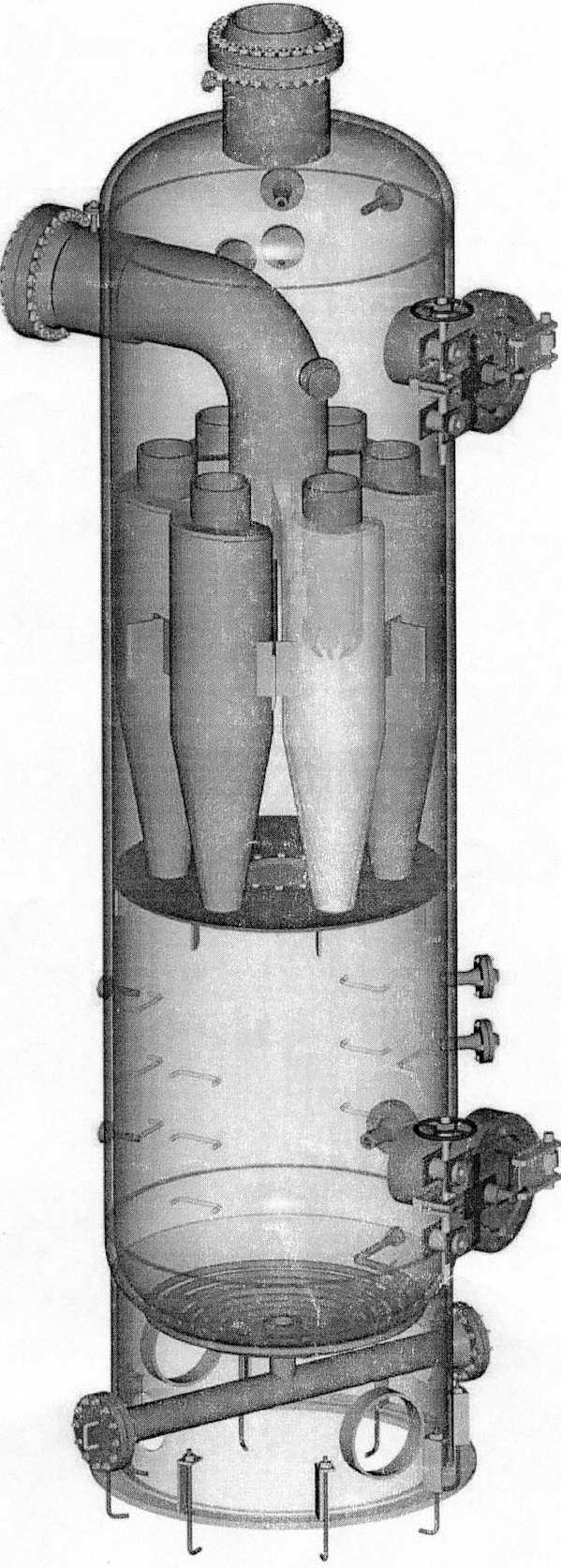

Циклонный пылеуловитель представляет собой аппарат цилиндрической формы со встроенными циклонами (рис. 1.2) и имеет три основные технологические секции:

-

секция ввода газа (А); -

секция очистки газа (В); -

секция сбора конденсата, воды и механических примесей (С).

Рисунок 1.2. Пылеуловитель.

Секция ввода газа состоит из входного патрубка 2 и распределительного корпуса. Газ поступает в рабочую секцию очистки сверху.

Секция очистки состоит из пяти циклонов 14, закрепленных неподвижно на нижней решетке 12.

Циклонный элемент состоит из корпуса 13, винтового завихрителя 15, трубы выхода очищенного газа 11 и дренажного корпуса.

Рисунок 1.3. Пылеуловитель.

В циклонных элементах благодаря закручиванию газа в завихрителе происходит очистка газа от механических примесей и конденсата. Отсепарированные в циклонных элементах механические примеси, и конденсат собираются в сборнике в нижней части аппарата, откуда удаляются через дренажную задвижку 4.

В циклонных элементах благодаря закручиванию газа в завихрителе происходит очистка газа от механических примесей и конденсата. Отсепарированные в циклонных элементах механические примеси, и конденсат собираются в сборнике в нижней части аппарата, откуда удаляются через дренажную задвижку 4.Очищенный газ отводится через трубу 9 в верхней части пылеуловителя.

Для контроля режима работы аппарат снабжен штуцерами для манометра и дифманометра.

Для лучшего доступа и осмотра внутренней части аппарат снабжен люками-лазами. Люк имеется также в нижней решетке, на которой крепятся циклонные элементы.

Сброс конденсата из пылеуловителей производится периодически на узел сбора конденсата.

На общем трубопроводе сброса конденсата, воды, шлама и углеводородов на узел сбора конденсата устанавливается узел ручного дросселирования с резервной ниткой с целью:

-

защиты от износа ручных задвижек, установленных на пылеуловителях; -

обеспечение удобства демонтажа изношенных деталей;

Во время эксплуатации пылеуловителей предусматривается следующее техническое обслуживание:

-

один раз в смену (или чаще, по мере накопления конденсата и шлама) производится продувка пылеуловителя через дренажный кран; -

периодически, но не реже одного раза в неделю производится замер перепада давления на пылеуловителях. Перепад должен быть не более величин, указанных в паспорте завода-изготовителя.

Категорически запрещается заполнять и включать пылеуловители в работу при температуре стенки аппарата ниже минимально допустимых величин, указанных в паспортах на эти установки.

Пылеуловитель производительностью 20 млн.м3/сутки предназначен для очистки природного газа от сухих механических примесей и жидкости на компрессорных станциях магистральных газопроводов. Пылеуловитель представляет собой аппарат цилиндрической формы Ду 2000 мм с высотой Н=9225 со встроенными циклонами.

Технические характеристики пылеуловителя ГП. 14400000:

| Обозначение . . . . . . . . . . . . . . . . . . . . | ГП. 14400000 |

| Производительность по газу . . . . . . . . . . . . | 20 млн.м3/сутки |

| Рабочее давление, кгс/см2 . . . . . . . . . . . . . | От 52 до 75 |

| Максимально разрешенное давление, кгс/см2 . . . . . | 75 |

| Испытательное давление Рисп, кгс/см2 . . . . . . . . | 93,75 |

| Температура газа, 0С . . . . . . . . . . . . . . . . | -20+100 |

| Температура стенки расчетная, 0с | 100 |

| Минимально допустимая температура стенки аппарата, находящегося под давлением, 0С . . . . . . . . . . . | -60 |

| Самая холодная ср.температура пятидневки района установки аппарата, 0С . . . . . . . . . . . . . . . . | -60 |

| Среда . . . . . . . . . . . . . . . . . . . . . . . | Природный газ |

| Характеристика среды. . . . . . . . . . . . . . . . | Взрывоопасная, пожароопасная, вредная |

| Рабочий объем, м3 . . . . . . . . . . . . . . . . . | 5,2 |

| Максимально допустимый перепад давления на батарее циклонных элементов, Р кгс/см2 . . . . . . . . . . . | 0,6 |

| Тонкость фильтрации мехпримеси . . . . жидкость . . . . | До 1000 мкм не более 50 мг/м3 не более 5 мг/м3 |

АВО газа (рис. 1.4) предназначен для охлаждения технологического газа и поддержания температуры на выходе из цеха в заданных пределах.

Система состоит из следующих основных элементов:

-

секции АВО газа; -

трубопровода с запорной арматурой; -

системы управления.

Секция АВО включает в себя теплообменник, два электроприводных вентилятора, несущие конструкции с площадками и лестницами для обслуживания. Входные и выходные коллекторы теплообменников сконструированы таким образом, что каждую трубку пучка можно чистить, глушить или заменять без разборки всего теплообменника.

На входе и выходе газа каждой секции АВО установлены ручные краны, при помощи которых можно отключать любую секцию.