Файл: 15. 01. 25 Станочник (металлообработка) Группа ст163.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 47

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

| Введение Основная часть 1 Характеристика объекта производства 2 Расчетно-технологическая часть 2.1 Характеристика материала объекта производства 2.2 Технологический процесс 2.3 Выбор и характеристика оборудования 2.4 Выбор и описание приспособлений 2.5 Выбор и описание инструментов 3 Научная организация труда. Управляющая программа на станок с ПУ 4 Правила безопасного труда и экологичность работ Заключение Список используемых источников | | |

| | | |

ВВЕДЕНИЕ

В письменной экзаменационной работе студенту необходимо:

- раскрыть профессиональное задание, которому посвящается письменная экзаменационная работа, определить её место в профессиональной деятельности;

- исходя из задания, сформулировать последовательность этапов его выполнения;

- для каждого этапа кратко описать (терминологически ) трудовые действия необходимые для их выполнения знания и умения;

- указать на каких информационных нормативных материалах базируется работа;

- кратко описать структуру основной части.

Трудно в наше время назвать такую же массовую и одновременно дефицитную профессию как станочник. Причем современный металлорежущий станок стал настолько сложным технологическим устройством, что работать на нем и обслуживать его под силу только высококвалифицированным рабочим, получившим хорошую профессиональную подготовку. Станочник по существу своей профессии является творцом, а результат его творчества – вещественные, осязаемые изделия, без которых не могут появиться тысячи и миллионы современных машин. Но это творчество – результат больших знаний и умений, упорного и напряженного труда. В пределах нашего региона острая нехватка высококвалифицированных рабочих вышесказанной профессии, о чем свидетельствуют многочисленные объявления работодателей. Причем широк спектр предложений: от ремонтных мастерских, до оборонных предприятий.

Профессиональное задание, которому посвящена письменная экзаменационная работа заключается в поэтапном изложении технологии изготовления детали, требований к результативному выполнению изделия и нормам ЕСКД и ЕСТД. Данный технологический процесс возможно использовать в профессиональной практической деятельности станочника.

Основная часть письменной экзаменационной работы состоит из следующих глав:

1 Характеристика объекта производства

2 Расчетно-технологическая часть

2.1 Характеристика материала объекта производства

2.2 Технологический процесс

2.3 Выбор и характеристика оборудования

2.4 Выбор и описание приспособлений

2.5 Выбор и описание инструментов

3 Научная организация труда. Управляющая программа на станок с ПУ

4 Правила безопасного труда и экологичность работ

Для разработки технологического процесса свойственен поэтапный

порядок выполнения:

1. Получение задания от руководителя письменной экзаменационной работы (чертеж детали).

2. Подбор заготовки для изготовления деталей и её расчет.

3. Выбор оборудования для изготовления детали, которое подбирается индивидуально, в зависимости от выполняемых работ.

4. Выбор режущего, мерительного и измерительного инструментов, необходимых в процессе обработки детали;

5. Подбор необходимых приспособлений, требуемых техническими условиями;

6. Графические изображения переходов технологического процесса изготовления детали.

7. Выбор и расчет режимов резания на каждый переход и операцию, отвечающих техническим требованиям.

В разработанном технологическом процессе письменной экзаменационной работе изготовления детали «Валик» для каждого перехода в повелительной форме сформулировано действие (содержание перехода), которое необходимо выполнять в данном переходе.

Работа выполнена в текстовом редакторе Microsoft Word. Графическая часть выполнена в КОМПАС.

-

Характеристика объекта производства

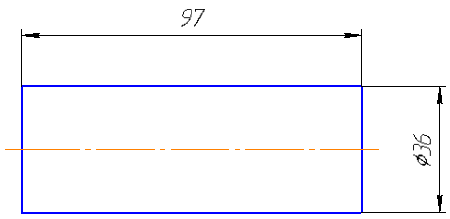

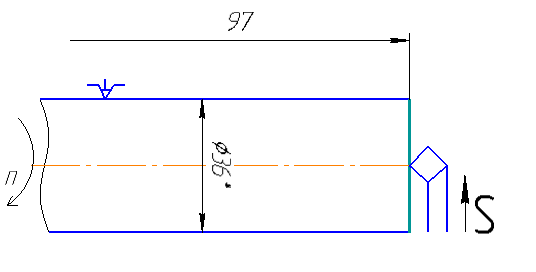

Объектом письменной экзаменационной работы является деталь «Валик» с габаритными размерами

xL95мм

xL95ммВалик – это подвижная деталь, которая со смонтированными на ней деталями, служит для передачи вращательного движения и крутящего момента. Валик отличаются большим разнообразием форм, зависящих от выполняемых ими функций. Валик постоянного диаметра и ступенчатые – неотъемлемая деталь большого числа машин и механизмов, в которых они воспринимают и передают вращение.

По форме геометрической оси валик бывает прямые, коленчатые гибкие (с изменяемой формой оси). Простейшие прямые валики имеют форму тел вращения. Ступенчатые валики являются наиболее распространенными. Для уменьшения массы или для размещения внутри других деталей валики иногда делают с каналом по оси; в отличие от сплошных такие валы называют полыми.

Наружная поверхность данной детали имеет ступенчатую форму.

Деталь имеет следующие поверхности:

-цилиндрическую поверхность

-цилиндрическую поверхность

-две фаски 1х45о

- наружную конусную поверхность ∅15мм ∅20мм L

20мм

20мм-глухое отверстием ∅18 L

20мм

20мм-наружную канавку ∅29 L

4

4-наружную резьбовую поверхность ∅12 L

17

17

2 Расчетно-технологическая часть

2.1 Характеристика материала объекта производства

Материал для изготовления детали «Валик» служил материал сталь 45 ГОСТ 1050-88.

Сталь – это сплав железа с углеродом, где содержание углерода менее 2,14 %.

Сталь марки 45 – это углеродистая конструкционная качественная сталь.

Для определения обрабатываемости данного материала и его механических свойств необходимо знать химический состав стали и влияние компонентов на её свойства.

| Марка | Массовая доля элемента% | ||||||||

| Сталь 45 | С 0,42 0,50 | Si 0,17 0,37 | Mn 0,50 0,80 | Cч 0,25 | Cu 0,3 | Ni 0,3 | S 0,4 | P 0,035 | Fe(остальное) |

Таблица 2.4.2 – Химический состав материала

С – углерод, главный компонент стали, с его увеличением повышается прочность и твердость, но ухудшается пластичность, вязкость, обрабатываемость резанием.

Mn – марганец, способствует удалению серы, повышается предел текучести стали, но делает ее чувствительной к перегреву.

Si – кремний, увеличивает жидкотекучесть , мягкость и пластичность.

P – фосфор, вызывает хладноломкость, и ухудшает механические свойства.

S – сера, вызывает красноломкость, ухудшает механические свойства.

Fe- железо, основной компонент стали.

Сr – хром, заметно улучшает механические свойства стали (твёрдость

прочность пластичность сохраняет вязкость, увеличивает сопротивление

коррозии).

Сu – медь, увеличивает пластичность, жидкотекучесть, сопротивление коррозии, но ухудшает режущие свойства.

Ni – никель, повышает прочность, вязкость коррозийную стойкость.

Для выбора рациональных режимов резания и расчета его элементов при обработке заготовки необходимо знать механические свойства материала.

| вМПа | т,МПа | % | % | НВ МПа | а, Дж/см2 |

| 360 | 610 | 16 | 40 | 197 | 06 |

Таблица 2.4.3 – Механические свойства стали

в(сигма) – предел прочности при растяжении, МПа(кг/мм2) – характеризует уровень нагрузок, приводящих к разрушению деталей из этой стали.

т(сигма) – предел текучести при растяжении, МПа (кг/мм2) – характеризует уровень безопасного нагревания для деталей этой стали.

(дельта) – относительное удлинение, %.

(пси) – относительное сужение, % - является характеристикой пластичности и стойкости детали на излом, формы и разности.

ан – ударная вязкость, Дж/см 2 – характеризует способность стали сопротивляться при запредельных нагрузках при низких нагрузках.

НВ – твердость по Бринеллю(МПа, кгс/мм2) – характеризует твердость метала, сопротивление внедрению более твердого материала).

Материалом детали является углеродистая, конструкционная, качественная сталь с содержанием 0,45%.

2.2 Технологический процесс

Технологический процесс – часть производственного процесса, содержащий действия по изменению о состоянии предмета производства.

Технологический процесс делится:

-операция- часть технологического процесса, выполняемая на одном рабочем месте;

-установ- часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок ;

-переход- законченная часть технологической операции, характеризуемая постоянством применяемой инструмента и поверхностей, образуемых обработкой.

Используемые обозначения

t – глубина резания (мм)

i – число проходов

S – подача (мм/об)

Sz – подача на зуб (мм/з)

V– Скорость резания (м/мин)

n – частота вращения (об/мин)

Tмаш - машинное время работы (мин)

Используемые формулы

t =

(мм)

(мм)S0 = SZ • Z (мм/об)

Sм = SZ •Z • n (мм/мин)

V =

(м/мин)

(м/мин)n =

(об/мин)

(об/мин)Tмаш=

i (мин)

i (мин)Операция 010

Установ А

Переход 1

Подрезка торец на l=97 мм.

резец проходной отогнутый Т15К6

1. t=1 мм

2. i=1

3. S=0,2 мм./об.

4. V=198 м/мин.

5. nр =1236 об/мин.

nф =1250 об/мин.

Тмаш.=0,106 мин.

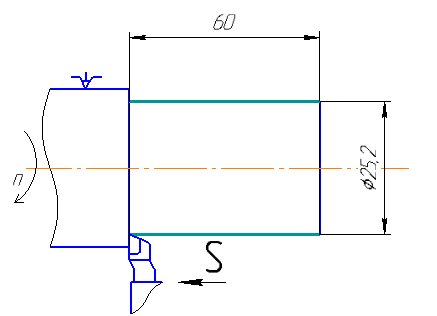

Операция 010

Установ А

Переход 2

Точить цилиндрическую поверхность ⌀=25,2 -0,53 мм, на l=60 мм.

резец проходной упорный Т15К6.

1. t=5,5 мм

2. i=2

3. S=0.4 мм./об.

4. V=166 м/мин.

5. nр =1762 об/мин

nф =1600 об/мин.

Тмаш.=0.08 мин.

Операция 010

Установ А