Файл: 15. 01. 25 Станочник (металлообработка) Группа ст163.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 49

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- резец проходной отогнутый (рис 2.4.8) служит для точения цилиндрических поверхностей, точения фасок и подрезания торца.

Рисунок 2.4.8 Резец проходной отогнутый Т5К10

- резец проходной упорный (рис 2.4.9) применяется для наружного обтачивания с подрезанием уступа под углом 900 к оси шпинделя.

Рисунок 2.4.9 Резец проходной упорный Т5К10

- центровочное сверло (рис 2.5.2) предназначено для центрования торца детали.

Рисунок 2.5.2 Центровочное сверло Р6М5

- сверла Р18 Ø 18 (рис 2.5.3) используют для сверления и рассверливания отверстий разных диаметров

Рисунок 2.5.3 Сверла Р18 Ø18

- резец расточной упорный Т5К10 (рис 2.5.4) служит не только для растачивания отверстий в детали но и для улучшения класса точности в отверстии.

Рисунок 2.5.4 Резец расточной упорный Т5К10

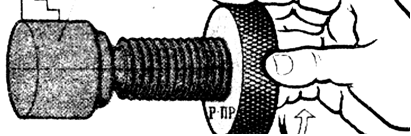

- плашка (рис 2.5.5) это режущий инструмент для изготовления наружной резьбы. Она выполнена в виде очень прочной гайки, в отверстии которой

изготовлены режущие кромки с зубьями

Рисунок 2.5.5 Плашка для нарезания наружной резьбы Р18

- шлифовальный круг (рис 2.5.6) шлифовальные круги предназначены для обработки цилиндрических и конических поверхностей валов и отверстий.

Рисунок 2.5.6 шлифовальный круг18А 36Н Т1 Б5

Для контроля размеров детали в условиях единичного производства предлагаю использовать следующий измерительный и мерительный инструмент:

- штангенциркуль ШЦ-I (рис 2.5.7) применяют для измерения цилиндрических поверхностей и отверстий в производстве.

Рисунок 2.5.7 Штангенциркуль ШЦ-I

-Микрометр гладкий (Рис.2.5.8) – универсальный измерительный инструмент для измерения наружных размеров с точностью 0,01мм;

Рис. 2.5.8. Микрометр гладкий.

-Калибрами (рис.2.5.9) называются бесшкальные контрольные инструменты,

предназначенные для ограничения отклонений размеров, формы и взаимного расположения поверхностей изделий. При помощи калибров невозможно определить действительные отклонения размеров изделия, но их применение позволяет установить - находятся или нет отклонения размеров изделия в заданных пределах.

Рисунок 2.5.9 калибр

-Угломер (рис.3) Угломер с нониусом относится к механическому типу измерительных приборов, которые служат для измерения геометрических углов в различных деталях и конструкция. Его даже можно применять для работы с удаленными объектам, используя оптический метод, если есть возможность зафиксировать его в точном положении. Результаты показываются в градусах, а благодаря дополнительной шкале и более точные показания. Отличительной чертой данного прибора является наличие шкалы нониуса, которая прикреплена к прибору на специально удлиненной линейке. Благодаря ей можно измерять все с точность до десятых долей градусов. Таким образом, данный тип может использоваться в более широкой сфере, где требуется большая точность получаемых данных.

Рисунок(3) Угломер

3 Научная организация труда.

НОТ – процесс совершенствования организации труда на основе достижений науки и передового опыта. Термином «НОТ» характеризуют обычно улучшение организационный форм использования живого труда в рамках отдельно взятого трудового коллектива (например, предприятия) или общества в целом.

ПРОИЗВОДИТЕЛЬНЫЙ ТРУД – труд, создающий прибавочный продукт, т.е. воплощающий в созданном продукте больше рабочего

времени, чем его затрачено на жизненные средства работника.

Рабочим местом называется часть производственной площадке цеха, где расположены станок, приспособления, инструменты, заготовки и т.д.

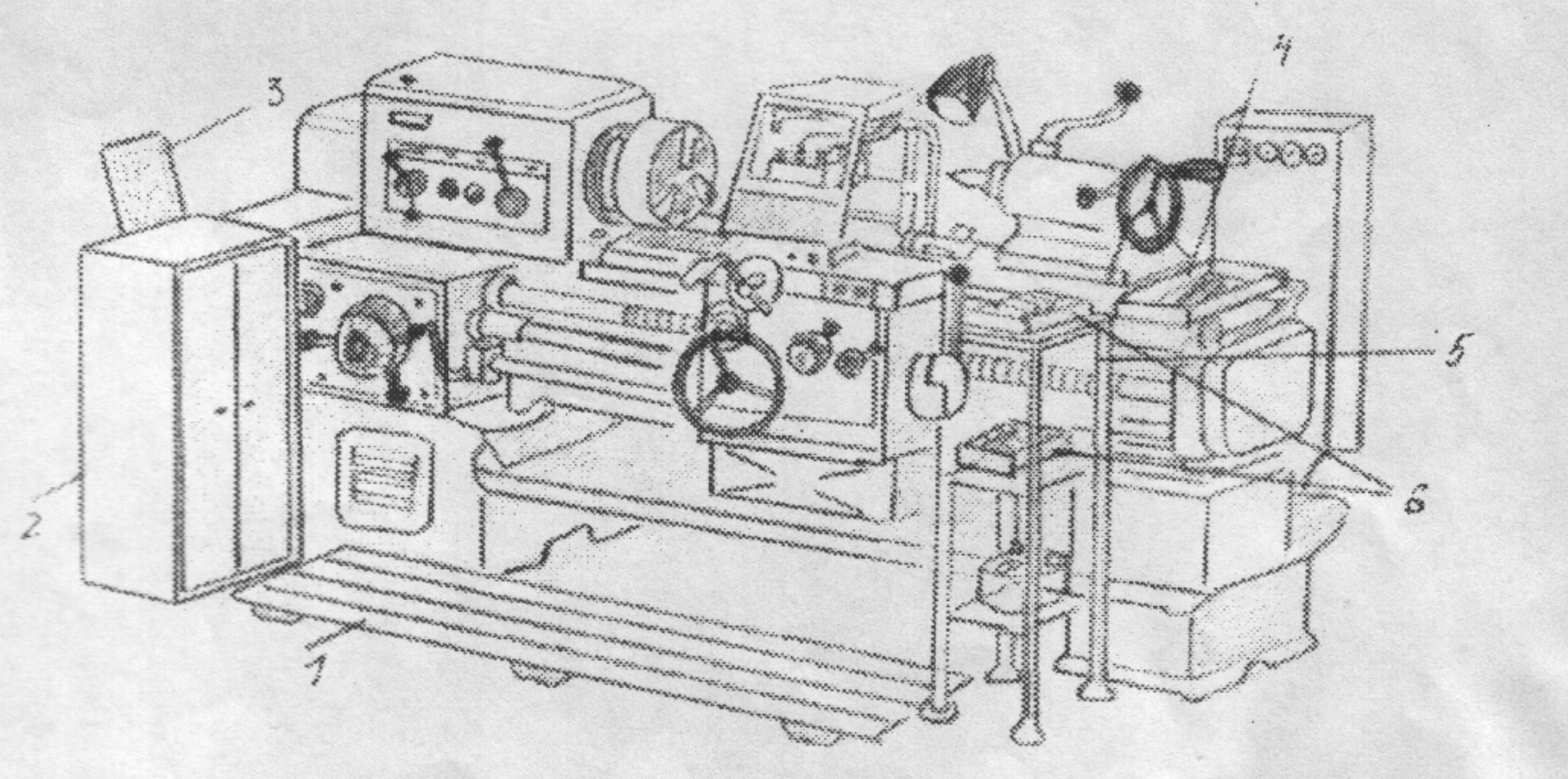

От правильной организации рабочего места (рис. 3.1) и труда сверловщика зависти его производительность и качество обрабатываемых изделий.

Рисунок 3.1 Схема размещения оснастки на рабочем месте токаря:

1 - решётка

2 – инструментальный шкафчик

3 – планшет для чертежей

4 – лоток инструментов и ключей

5 - стеллаж

6 – ящик деталей и заготовок

.

Обязательно должна быть осветительная лампа и защитный экран на станке.

На рабочем месте должны находиться только те инструменты, приспособления и заготовки, которые необходимы для выполнения данной работы. Все остальные предметы необходимо хранить на стеллажах или в инструментальном шкафчике с полочками и отдельными ячейками.

Инструмент, хранящийся в инструментальной тумбочке, должен быть расположен по типоразмерам. Мелкий режущий инструмент, следует помещать в верхних ячейках, более крупный, и редко применяемый в нижних.

Измерительный инструмент нужно хранить отдельно от режущего, выделив для него специальное место в инструментальной тумбочке.

Обтирочный материал, щетки, скребки рекомендуется хранить в отдельном ящике.

Инструменты и приспособления, которыми рабочий пользуется чаще, следует класть ближе, которыми пользуется реже, - дальше.

Основным оборудованием рабочего места шлифовщика является

Для безопасной работы шлифовщику необходимо: хорошо знать свойства шлифовальных кругов и обращаться с ними осторожно; в совершенстве изучить устройство всех механизмов станка и безошибочно усвоить порядок и приемы их включения и выключения; строго соблюдать установленные правила эксплуатации, своевременно замечать малейшие неполадки в работе станка.

Во избежание получения травм шлифовщик, кроме общих правил безопасной работы, должен соблюдать и специфические правила, которые обусловлены особенностями станков шлифовальной группы.

Организация рабочего места шлифовщика;

На рисунке 3.2 представлена примерная схема организации рабочего места шлифовщика, обслуживающего плоскошлифовальный станок. Перед станком 1 расположена решетка (подставка) под ноги 3 и стул 4 для отдыха. Слева от него установлен контрольный столик 2 для измерительного инструмента, а справа — приемный стол 5 и стеллаж 6 для приспособлений с выдвижной платформой. Сверху стеллажа установлена кассета 7 для хранения абразивного инструмента. Справа от станка размещена гидростанция 8 и электрический шкаф 9, а слева — бак 10 для СОЖ.

Рисунок 3.2 Схема размещения оснастки на рабочем месте шлифовщика:

Рисунок 3.2– Схема организации рабочего места шлифовщика, обслуживающего кругло-шлифовальный станок. Рабочее место шлифовщика оснащают устройством для принудительного отсасывания пыли, чтобы избежать ранения глаз рабочего абразивными зернами при правке шлифовальных кругов. В шлифовальных станках, работающих без применения СОЖ, должна быть предусмотрена возможность подсоединения к ним местной вытяжной вентиляционной системы.

3.3 Система контроля качества продукции

Основными задачами ОТК являются предотвращение некачественной продукции, увеличение дисциплины и ответственности, проверка исходных материалов, инструментов. В процессе изготовления детали «Корпус» применяют следующие методы контроля на механическом участке:

- визуальный, т.е. внешнее определение дефектов;

- геометрический, определяющий точность геометрических форм и размеров с помощью измерительных инструментов и приспособлений (микрометры,

штангенциркули, нутромеры; калибр-скобы, калибр-пробки, индикаторы).Используется выборочный вид контроля – это контроль части изделий, т.е. выбирается любая деталь из партии и измеряется (68%).

4 Правила безопасности при работе на станках

Перед началом работы:

- привести в порядок рабочую одежду;

- застегнуть или обвязать обшлага рукавов;

- заправить халат (комбинезон), чтобы не было развевающихся концов;

- убрать волосы под головной убор.

Провести визуальный осмотр оборудования:

- убедиться в исправности станка;

- осмотреть ограждение зубчатых колес, приводных ремней и гитары станка; - проверить, не оборван ли заземляющий провод;

- проверить исправность местного освещения (свет не должен слепить глаза); - проверить станок на холостом ходу и убедиться в исправности кнопок «пуск» и «стоп», органов управления, тормоза, систем смазки и охлаждения, подъемных и загрузочных устройств.

Работать на неисправном станке опасно.

Привести в порядок рабочее место:

- убрать все лишнее со станка и площади рабочего места;

- осмотреть и подготовить к работе приспособления, режущий и измерительный инструмент

, крепежные детали;

- удобно установить тару для заготовок и деталей;

- проверить исправность деревянной решетки.

Порядок на рабочем месте – залог безопасности работы.

О неисправностях станка и электрооборудования немедленно сообщить мастеру или дежурному слесарю (электрику) и до устранения неисправности к работе не приступать.

Во время работы на станке:

- при установке и съеме заготовок и деталей массой более 20 кг пользоваться подъемными устройствами, при этом надежно стропить заготовку (деталь);

- прочно закрепить обрабатываемые заготовки на станке (в патроне, центрах или на оправке). Не наращивать рукоятки ключа для закрепления заготовок в патроне, не применять подкладок между зевом ключа и гранями гайки. Не оставлять ключ в патроне после закрепления или освобождения заготовки;

- правильно и надежно закреплять инструмент. При установке резца применять минимальное число подкладок. Перед тем как остановить станок, выключить подачу и отвести инструмент от заготовки;

- работать на режимах резания, указанных в справочнике или операционной карте;

- обязательно отключить станок при временном прекращении работы (измерении обрабатываемой заготовки, наладке и ремонте станка, уборке рабочего места смазке станка и регулировке при перерывах в подаче электроэнергии);

- не снимать и не открывать ограждений и предохранительных устройств;

- не снимать футляров с электрооборудования, не открывать дверей электрошкафов, не прикасаться к клеммам;

- не тормозить вращающиеся элементы станка руками;

- на станке, не оснащенном защитным устройством, работать в защитных очках или использовать индивидуальный защитный щиток, применять предохранительный кожух над патроном;

- не отрезать прутковый материал при большом вылете из шпинделя;

- не производить никаких измерений при включенном станке;

- не раздвигать кулачки патрона до выхода их из корпуса;

- не работать на станке в перчатках или рукавицах (если палец забинтован, поверх бинта надевать резиновый напальчник);

- вытирать руки чистой ветошью, не использовать для этой цели обтирочный материал;

- следить, чтобы охлаждающая жидкость или масло не попадало на решетку и на пол в зоне рабочего места токаря. При обнаружении утечки масла из корректоров станка немедленно сообщить мастеру;