Файл: Дипломный проект разработка технологического процесса изготовления фермы кпппк. 22. 02. 06. Пз. 00. Дп руководитель проекта.docx

Добавлен: 22.11.2023

Просмотров: 630

Скачиваний: 26

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для марки стали 30ХГСА была выбрана полуавтоматическая сварка сталь нержавеющая, для этой марки РДС не подходит. Плавление кромок соединяемых деталей и присадочного материала, при помощи которого и формируется сварной шов, обеспечивается за счет высокой температуры, создаваемой при горении электрической дуги. Газ (в данном случае аргон) выполняет защитные функции. Сварка легированных сталей, большинства цветных металлов и сплавов на их основе имеет некоторые особенности, заключающиеся в том, что находясь в расплавленном состоянии, взаимодействуя с кислородом и другими примесями окружающего воздуха, такие металлы активно окисляются. Аргон значительно тяжелее воздуха (на 38%), поэтому он с легкостью вытесняет воздух из зоны выполнении сварочных работ и создает ее надежную защиту.

Преимущества

Главными достоинствами полуавтоматической сварки являются шов высокого качества и практически неограниченный перечень металлов, которые можно сваривать этим способом. Это преимущество приобретает особую ценность, когда необходимо сваривать материалы, которые иным способом сварить невозможно вообще. Второе, что выделяет этот вид сварки - малый нагрев свариваемых изделий.

Недостатки

К недостаткам обычно относят сравнительную дороговизну метода, сложность необходимого оборудования и необходимость высокой квалификации сварщиков.

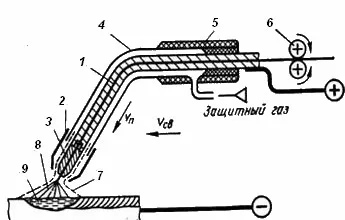

На рисунке 1 изображена схема полуавтомата

ГЛАВА 2 Практические аспекты изготовления фермы

-

Технологичность сварной конструкции

Совокупность её свойств, определяющих возможность её изготовления с наименьшими затратами труда и материалов методом прогрессивных технологий в соответствии с требованиями к качеству.

Технологичность сварных узлов и конструкции может быть оценена по следующим показателям:

1) Свариваемость материалов, из которых изготавливаются свариваемые детали;

2) Конфигурация, число, расположение и протяжённость сварных швов;

3) Конструктивное оформление свариваемых элементов в соответствии с требованиями нормалей и стандартов ( соотношение толщин свариваемых деталей, расстояние от края детали при контактной, точечной и шовной сварки и т. д.);

4) Возможность подходов в зону сварки сварочных головок и электродов;

5) Возможность подхода для сборки и демонтажа съёмной сварочной оснастки;

6) Возможность визуального осмотра и контроля сварных соединений;

7) Необходимость и возможность обработки после сварки механической и термической обработки;

8) Возможность применения механизированных и автоматизированных процессов, стандартного оборудования (автоматов, машин для контактной сварки, сварочных манипуляторов и стендов) без изготовления дополнительной сложной и трудоёмкой специальной оснастки.

Анализ технологичности конструкции

1)Сварной узел стальной фермы изготавливается из стали марки 30ХГСА. Данная сталь является низкоуглеродистой (C до 0,25%), высоколегированная (∑лег.э более 10%), качественная.

Данная сталь относится к группе свариваемости, так как Сэкв ≤ 0,035 — 0,45%. Сталь сваривается любым способом

2) При изготовлении конструкции используются кольцевые и прямолинейные сварные швы, расположенные на плоских поверхностях и телах вращения, что позволяет применять стандартное, серийно выпускаемое сварочное оборудование (сварочные автоматы, стенды).

3) Конструктивное оформление швов соответствует ГОСТ 14771-76, и дает возможность использовать стандартные и проверенные швы.

4) Подход в зону сварки сварочных головок и электродов затруднен, поскольку конструкция изготавливается на роликовом вращателе и не все элементы имеют открытое, удобное расположение.

5) Сварочная оснастка для проведения сварки не требуется, поскольку конструкция не имеет швов сложной конфигурации.

6) Возможность визуального осмотра и контроля сварных соединений присутствует с затруднениями, поскольку конструкция изготавливается на роликовом вращателе и имеет сварные швы как с внешней так с внутренней стороны изделия.

7) После сварки конструкции желательно, как и любому металлическому изделию, но не обязательно, провести термическую обработку, в виду особенностей стали.

8) Возможность использования механизированных и автоматизированных процессов, стандартного оборудования (сварочные автоматы, стенды) к данной конструкции применима, поскольку не требует дополнительной сложной и трудоемкой специальной оснастки.

По вышеперечисленным показателям технологичности можно сделать вывод, что конструкция является технологичной.

2.2 Обоснование выбора способа сварки

Расчет режимов сварки Режимы сварки-это основные физические показатели, которые определяют весь ход процесса сварки металла и устанавливаются.

Параметры режима сварки оказывают существенное влияние на форму и состав шва, и пути изменения их значений можно достичь желаемого

результата при различном их сочетании. Основная задача сводится к определению такого сочетания параметров, при котором обеспечивается требуемое качество сварного соединения при максимальной производительности и минимальной стоимости процесса. При сварке соединений необходимо рационально использовать процесс расплавления

электродов для того, чтобы заполнить зазор стыковых швов.

сварочного, тока.

l) Диаметр электродной проволоки (d), мм = 3.

Диаметр электродной проволоки выбирают в зависимости от толщины

свариваемого металла. В таблице № 12 представлены значения диаметров

электродной проволоки (d.) в зависимости от толщины свариваемого металла(S).

Таблица 3 Выбор сварочной проволоки.

| s, мм | 0,8-1,0 | 1,0-2,5 | 2,5-3,5 | 3,5-5,5 | 5,5-10,0 |

| d, мм | 0,8-1,2 | 1,2-1,6 | 1,2-2,0 | 1,4-3,0 | 1,6-4,0 |

Полуавтоматическая сварка

Основные параметры режимов сварки.

-

сила тока; -

вид полярности тока; -

род тока; -

размер диаметра стержней; -

показатель длины дуги; -

уровень напряжения; -

скорость движения вдоль соединения; -

число проходов.

Сила тока- то отношение электрического заряда, прошедшего через поперечное сечение проводника, ко времени его прохождения.

вид полярности тока- прямая полярность означает, что на электроде находится минус, а на изделии, куда крепится полярный зажим – плюс. В случае с обратной полярностью все выглядит, наоборот – на электроде плюс, а на зажиме минус. Если говорить о сварке самозащищенной порошковой проволокой, то там используется прямая полярность, тогда как при сварочных работах с защитной газовой оболочкой – обратная. Такое положение вещей позволяет извлечь максимум напряжения для полуавтомата, следовательно, аппарат будет работать в наиболее оптимальном режиме.

род тока бывает переменный и постоянный.

Дуга на переменном токе горит менее стабильно, возможно случайное затухание при небольшом изменении зазора между электродом и изделием.

Сварка на постоянном токе отличается стабильной дугой, шов вести легче, контролируя чешуйчатость, ширину и высоту валика. Дуга не трещит, а шелестит.

Я же выбрал род тока постоянный, жидкий металл разбрызгивается меньше, капля лучше переносится на изделие. Постоянный ток более удобен для сварки не только в нижнем, но и в вертикальном и в потолочном положении.

Размер диаметра стержней- диаметр присадочной проволоки подбирается в зависимости от толщины металла в свариваемых заготовках. Так если толщина изделия 3 – 5 мм, то берут проволоку 2 мм, если толщина 5 – 16 мм, то используют проволоку диаметром 3 – 4 мм. Для более толстых листов 7 – 25 мм можно использовать проволоку 7 мм толщиной.

Показатель длины дуги- прежде чем коснуться поверхности металла, сварочная проволока должна выступать на определенное расстояние – именно этот участок проводит сварочный ток. Получается, что с увеличением данного отрезка проволоки происходит уменьшение электрической дуги, а с уменьшением проволочного сегмента дуга увеличится. При увеличении сварочной дуги шов получается наиболее качественным и изящным. Как правило, практикуется длина проволоки от 6 до 13 мм.

уровень напряжения- сварочный полуавтомат получает напряжение 220 V или 380 V из сети, понижает его до 30-90 V и выдает силу тока 120-500 А. Это позволяет легко плавить дугой сталь.

скорость движения вдоль соединения- при сварке полуавтоматом необходимо выставлять две скорости. Обе устанавливает сварщик. Первая из них - это скорость, с которой подается проволока. Правильный выбор обеспечит стабильное горение сварочной дуги. Вторая - скорость сварки зависит от скорости, с которой перемещается горелка. Толстостенные соединения сваривают на высокой скорости с формированием узких швов. При высокой скорости необходимо следить, чтобы при выходе из зоны защиты газом не происходило окисления конца проволоки и поверхности металла.

Число проходов в данной конструкций одно.

Дополнительные параметры сварки.

-

вылет стержней; -

вид материала и толщина покрытия проволоки; -

температурные показатели свариваемых изделий; -

вид расположения элементов; -

форма кромок; -

степень подготовки поверхности

Вылет проволоки – это расстояние между концом наконечника и концом проволоки.

Материалы, принадлежащие к этой группе, включают в себя один или несколько металлов (таких как железо, алюминий, медь, титан, золото, никель), а также часто те или иные неметаллические элементы (например, углерод, азот или кислород) в сравнительно небольших количествах.

Атомы в металлах и сплавах располагаются в весьма совершенном порядке. Кроме того, по сравнению с керамикой и полимерными материалами плотность металлов сравнительно высока.

Что касается механических свойств, то все эти материалы относительно жесткие и прочные. Толщина покрытия проволоки составляет 0,20 мм.

Температурные показатели свариваемых изделий.

Закаливание. Процедура, направленная на улучшение характеристик поверхностного слоя стали. Сталь 30ХГСА закаливается при температуре 880С и подвергается охлаждению в масле, чтобы не допустить нежелательных структурных изменений.

Отпуск. Закаливание стали меняет ее структурные характеристики. После такой внутренней перестройки может возникнуть напряжение, приводящее к трещинам. Чтобы не допустить этого, таль 30ХГСА подвергают отпуску при температуре 540С. Для охлаждения можно использовать воду.

Ковка. В результате ковки структура металла становится более прочной. Сталь 30ХГСА куют после нагревания до 1240 С и охлаждают на открытом воздухе.

Форма кромок:

ГОСТ 5264-80 Т3- тавровое, без скоса кромок

ГОСТ 5264-80 У5- угловой, без скоса кромок

При осмотре без применения увеличительных приборов поверхность должна быть свободной от масла, консистентной смазки и грязи, а также от большей части прокатной окалины, коррозии, лакокрасочных покрытий.