Файл: Дипломный проект разработка технологического процесса изготовления фермы кпппк. 22. 02. 06. Пз. 00. Дп руководитель проекта.docx

Добавлен: 22.11.2023

Просмотров: 628

Скачиваний: 26

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Трубоотрезной станок

Таблица 7 Станок для резки и зачистки концов труб СРЭТ- IM

| Диаметр обрабатываемых труб, мм Размеры шлифовальных кругов, мм отрезного зачистного Длина зачищаемой наружной поверхности трубы, мм Частота вращения шпинделя отрезного устройства, об/мин Скорость резания, м/с Время отрезки и зачистки трубы размером, мм Время отрезки трубы размером S 108X4 мм, с - Мощность электродвигателей, кВт: отрезного устройства зачисткой головки общая мощность Габаритные размеры, мм Масса, т Организация, разработавшая конструкцию. Научно-производственное объединение «Ритм» | 14-76 мм 400х4 мм 60х20 мм 25 мм 1610 об/мин - 70х3 мм - 108х4 мм 3 1,1 - 1800х1280х920 1,1 т |

Таблица 8 Трубоотрезной станок 91а11

| Диаметр трубы, мм Толщина стенки трубы, мм Наибольший размер наружной фаски, снимаемой на трубе, мм Наибольший размер внутренней фаски, снимаемой на трубе, мм Длина отрезаемого конца трубы при работе с упором, мм Диаметр отверстия в гильзе шпинделя, мм Частота вращения изделия, об/мин Подача отрезных суппортов, мм/мин Мощность привода главного движения, кВт Габаритные размеры (длина Х ширина Х высота), мм Масса, т Изготовитель Тбилисская | 11-114 мм 2-30 мм 6х6 мм - 30-500 см 140 мм 63-800 об/мин 8-300 мм/мин 10,5 кВт 2550х1875х1640 мм 14,4 т |

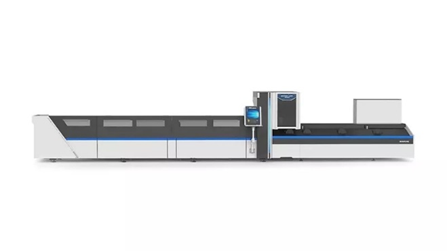

Станок для волоконной лазерной резки Senfeng SF-6020T предназначен для резки различных видов металлических труб и профилей с высокой скоростью и качеством.

Это промышленное оборудование подходит для средних и крупных промышленных предприятий.

Станок оснащен защитой корпуса, обеспечивающей безопасное и эффективное удаление продуктов сгорания из зоны резки.

Надежные комплектующие от ведущих мировых компаний, отличные конструкторские решения и качество сборки выгодно отличают производителей и модели от конкурентов в этом классе техники.

Данная модель может комплектоваться излучателями (Raycus/IPG Photonics/Senfeng Laser) мощностью от 1000Вт до 12000Вт.

На рисунке 5 изображена лазерная резка Senfeng SF-6020T

Таблица 9 Технические характеристики Senfeng SF-6020T

| Рабочая зона: Длина заготовки: макс. 3000 мм / макс. 6000 мм Возможные размеры труб/профилей (сечений): Круглые трубы: 16 мм - 200 мм. Квадратная труба: 15x15 мм - 150x150 мм. Профили: 25x30 мм - 150x150 мм Тип зажима: механический/пневматический Тип лазерного излучателя: оптоволоконный иттербиевый Лазерный излучатель: Raycus / IPG Photonics / Senfeng Laser Номинальная мощность лазера: 1000–4400 Вт Максимальная скорость перемещения: 130 м/мин. Максимальная скорость резки: 35 м/мин. Охлаждение радиатора: водяное с системой защиты Время работы лазерного излучателя: до 100 000 часов Интерфейс управления: контроллер DSP + панель управления Дополнительные газы: кислород, азот, воздух Напряжение питания: 380 В ± 10%, 50 Гц. Размер: 9000*2900*2400мм Вес: ≤ 4600 кг |

Гибка

Процессы гибки и виды оборудования.

Процесс гибки заключается в пластическом изгибе заготовки, при котором внутренние слои металла сжимаются и укорачиваются, а наружные растягиваются и удлиняются. Гибку выполняют при деформациях, исключающих образование трещин.

По принципу действия оборудование для гибки делится на две группы на рогационные машины и прессы. К ротационным машинам относятся листогибочные трех и четырехвалковые машины, листогибочные машины с поворотной гибочной балкой, профилегибочные валковые станы, зигмашины, сортогибочные роликовые машины, трубогибочные машины, труб профилегибочные станки с индукционным нагревом.

Таблица 10 Выбор машины для гибок металла

| Машины листогибочные трехвалковые. | Гибка цилиндрических и конических обечаек из листового материала толщиной до 30 мм. |

| Машины листогибочные четырехвалковые. | Гибка цилиндрических и конических обечаек из листового материала толщиной до 100 мм |

| Машины листогибочные с поворотной гибочной балкой. | Гибка различных профилей, кромок, замкнутых контуров из листового полосового материала толщиной до 10 мм |

| Профилегибочные станы Многовалковые. | Изготовление гнутых профилей из ленточного и полосового материала толщиной до 8 мм в массовом и крупносерийном производстве |

| Зигмашины. | Гибка кромок, закатка соединений кромок, рельефная формовка и резка тонкостенных листовых деталей толщиной до 4 мм |

| Листогибочные прессы кривошипные и гидравлические. | Гибка различных профилей из листового и 1 полосового материала толщиной до 40 мм. На прессах можно производить пробивку отверстий и другие штамповочные операции |

| Сортогибочные роликовые машины. | Гибка дуг и колец из сортового и фасонного материала: уголка сечением до 200X200X25 мм, швеллеров: до № 36, полосы до 400X60 мм |

| Гибочные станки с индукционным нагревом. | Гибка труб и фасонного материала: трубы диаметром от 50 до 426 мм при толщине стенки до 25 мм. уголка до № 25, швеллера до № 40, двутавра до № 50 |

| Трубогибочные машины. | Гибка труб диаметром 6-160 мм с толщиной стенки до 5 мм |

| Прессы правильно-гибочные горизонтальные. | Гибка деталей из сортового н фасонного проката: двутавров |

2.7 Назначение методов контроля и анализ характерных дефектов

Контроль качества – это комплекс мероприятий и нормативных документов, направленных на поддержание качества продукции на заданном уровне.

Различают 3 вида контроля:

Предварительный контроль – это ознакомление с технической документацией на изделии, проверка качества средств механизации сборки и сварочного оборудования.

Текущий контроль – это ознакомление с технической документацией на изделии, проверка качества средств механизации сборки и сварочного оборудования.

Контроль качества после сварки – это контроль на наличие дефектов.

Контроль сварных соединений производится с помощью следующих методов контроля: визуальный осмотр, металлографическим анализом, химическим анализом, с помощью механических испытаний, просвечивание рентген или гамма лучами, ультразвуковая дефектоскопия, магнитная дефектоскопия, гидроиспытание.

Всякий контроль качества начинается с визуального осмотра, с помощью которого можно выявить не только наружные дефекты, но и некоторые внутренние. Визуальный контроль прежде всего выявляет наружные дефекты, они определяются с помощью дополнительных инструментов: рулетка, катетометр, лупы, УШС и др.

Характерными дефектами и повреждениями железобетонных стропильных ферм с арочным верхним поясом могут быть:

трещины 1 в раскосах, с шириной их раскрытия, превышающей расчетную, и возникающие от перегрузок, смещения арматуры и т.п., трещины 2 в нижнем растянутом поясе, с шириной раскрытия более 0,1 мм и возникающие от недостаточного натяжения арматуры при изготовлении, от перегрузки и т.п.

силовые трещины 3 в опорной части фермы, возникающие из-за нарушения анкеровки арматуры и перегрузки

усадочные и температурные, а также силовые трещины 4, причиной появления которых, помимо усадки и температуры, может служить заклинивание в форме при отпуске натяжения, смещении арматуры и т.п.

продольные сквозные вертикальные трещины 5 по нижнему поясу между узлами, возникающие от поперечных растягивающих напряжений при передаче предварительного напряжения на бетон и при отсутствии замкнутых хомутов или недостаточном перепуске поперечных стержней, продольные трещины 6 на нижних гранях поясов, возникающие от расслоения бетона при изготовлении ферм;

продольные трещины 7 вдоль арматурных стержней, возникающие от коррозии арматуры (могут иметь ширину раскрытия до 2 - 3 мм).

Причинами появления дефектов и нарушения работоспособности конструкций являются механические удары и повреждения при изготовлении, транспортировки, монтаже или эксплуатации, изменения геометрических параметров при деформации грунтов, неправильный расчет, несоблюдение технологии монтажа, регулярные перегрузки, многократный ремонт, отсутствие необходимых мер по защите несущих конструкций от коррозии, вибрации от вентиляционного оборудования и т.д.

Для данной конструкций есть 3 этапа проверки дефектов:

-

Визуальное обследование фермы;

В ходе визуального обследования фермы выполняются следующие работы:

обнаружение дефектов и повреждений с их замерами и фотофиксацией;

определение аварийных участков конструкции;

определение участков элементов ферм с большой степенью износа;

выявление нарушений и несоответствий проекту, нормативам, договору;

составление дефектной ведомости;

определение причинно-следственной связи для выявленных дефектов;

оценка условий эксплуатации ферм;

уточнение составление схемы мест отбора проб для детального обследования конструкций;

осмотр места расположения для определения факторов, влияющих на ферму.

На основании визуального обследования составляется акт осмотра, в котором перечисляются выявленные дефекты, повреждения, несоответствия проектной и нормативной документации.

-

Инструментальное обследование фермы

Работы по инструментальному обследованию фермы включают:

замер геометрических параметров конструкций;

определение пространственного положения конструкции и отдельных элементов;

определение фактических и прогнозируемых нагрузок;

неразрушающие методы обследования ферм;

отбор проб и лабораторные испытания.

При инструментальном обследовании ферм из металла выполняется исследования марки стали, проверка болтовых, сварных соединений. Инженеры уделяют внимание трещинам в металлических конструкциях, узлам с высоким напряжением, перепадам сечений элементов, местам коррозии металла и сварных соединений, местам подрезов основного металла, стыковым соединениям на накладках, дефектам сварных швов, отверстиям с необработанными кромками, местам крепления узловых фасок поясам фермы, качеству усиления, если оно производилось.