Добавлен: 22.11.2023

Просмотров: 95

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕВВЕДЕНИЕ………………………………………………………………………..3

1.Описание магистрального нефтепровода……………………………………...4

1.1 Характеристика материала и его свариваемость……………………………5

1.2 Выбор способа сварки……………………………………………………...…8

1.3 Расчет параметров режимов сварки ………………………………………..14

2. Выбор сварочного оборудования………………………………………….…21

2.1 Выбор вспомогательного оборудования…………………………………...24

2.2 Участок сварки трубопровода……………………………………………....26

2.3 Контроль качества………………………………………………………...…27

ЗАКЛЮЧЕНИЕ………………………………………………………………….29

СПИСОК ЛИТЕРАТУРЫ……………………………………………………….30

ВВЕДЕНИЕ

ВВЕДЕНИЕВедущее место в мaшиностроении зaнимает свaрочное производство. Многие узлы и детали, входящие в состaв изготaвливаемых изделий, машин и оборудования и полученные путем литья, штамповки, ковки, резанием, объединяются между собой с помощью технологических процессов сварки. В самом же сварочном производстве передовое место занимает дуговая сварка. Перспективы развития сварочного производства неразрывно связаны с экономическим потенциалом страны.

В настоящее время особое значение приобрела проблема рационального использования всех имеющихся ресурсов сырья, материалов и электроэнергии. Повышение эффективности использования материальных ресурсов имеет большое значение, как для экономики отдельного предприятия, так и для государства в целом. От того на сколько рационально и грамотно используются ресурсы зависит как развитие экономики в целом, так и ее отдельных секторов. Результативность использования материальных ресурсов обеспечивает увеличение объемов производимой продукции при тех же размерах материальных затрат, и даже меньших.

Одним из основных направлений в решении этой проблемы является применение автоматической сварки. В данном дипломном проекте рассматривается вопрос монтажа трубопровода.

В связи с этим была поставлена задача – разработать технологию монтажа трубопровода и выбор оборудования для реализаций предлагаемой технологий с последующим применением.

Объектом разработки является технология монтажа трубопровода.

Предметом разработки является процесс сборки и сварки трубы.

Целью курсовой работы является разработка технологического процесса сварки трубы с использованием автоматической сварки в среде защитных газов.

1.Описание магистрального нефтепровода

1.Описание магистрального нефтепровода Магистральные трубопроводы — это трубопроводы и отводы диаметром до 1420 мм включительно с избыточным давлением среды свыше 1,18 Мпа (12 кгс/см ) до 15 МПа (153 кгс/см ). Магистральные трубопроводы транспортируют: нефть и нефтепродукты (включая стабильный конденсат и стабильный бензин)от мест их добычи, производства или хранения до мест потребления. При этом к стабильному конденсату и бензину следует относить углеводороды (и их смеси), имеющие упругость насыщенных паров менее 0,2 МПа (2 кгс/см2) при температуре плюс 20°С; сжиженный углеводородный газ фракций С3 и С4 и их смеси, нестабильный бензин и конденсат нефтяного газа и другие сжиженные углеводороды из районов их добычи или производства до места потребления; товарную продукцию в пределах компрессорных и нефтеперекачивающих станций, станций подземного хранения газа, дожимных компрессорных станций, газораспределительных станций и узлов замера расхода газа; воду в системах отопления и прочих системах водоснабжения и пара с температурой до 250°С; импульсный, топливный и пусковой газ для компрессорных станций, станций подземного хранения газа, газораспределительных станций и узлов замера расхода газ, а также для пунктов редуцирования газа. Материалом для труб магистральных трубопроводов является сталь. По способу изготовления трубы для магистральных трубопроводов делятся на бесшовные, электросварные прямошовные и сварные со спиральным швом.

Трубы диаметром до 500 мм включительно изготавливаются из спокойных и полуспокойных углеродистых и низколегированных сталей. Трубы диаметром до 1020 мм изготавливаются из спокойных и полуспокойных низколегированных сталей. А при изготовлении труб диаметром до 1420 мм применяются низколегированные стали в термически или термомеханически упрочненном состоянии.

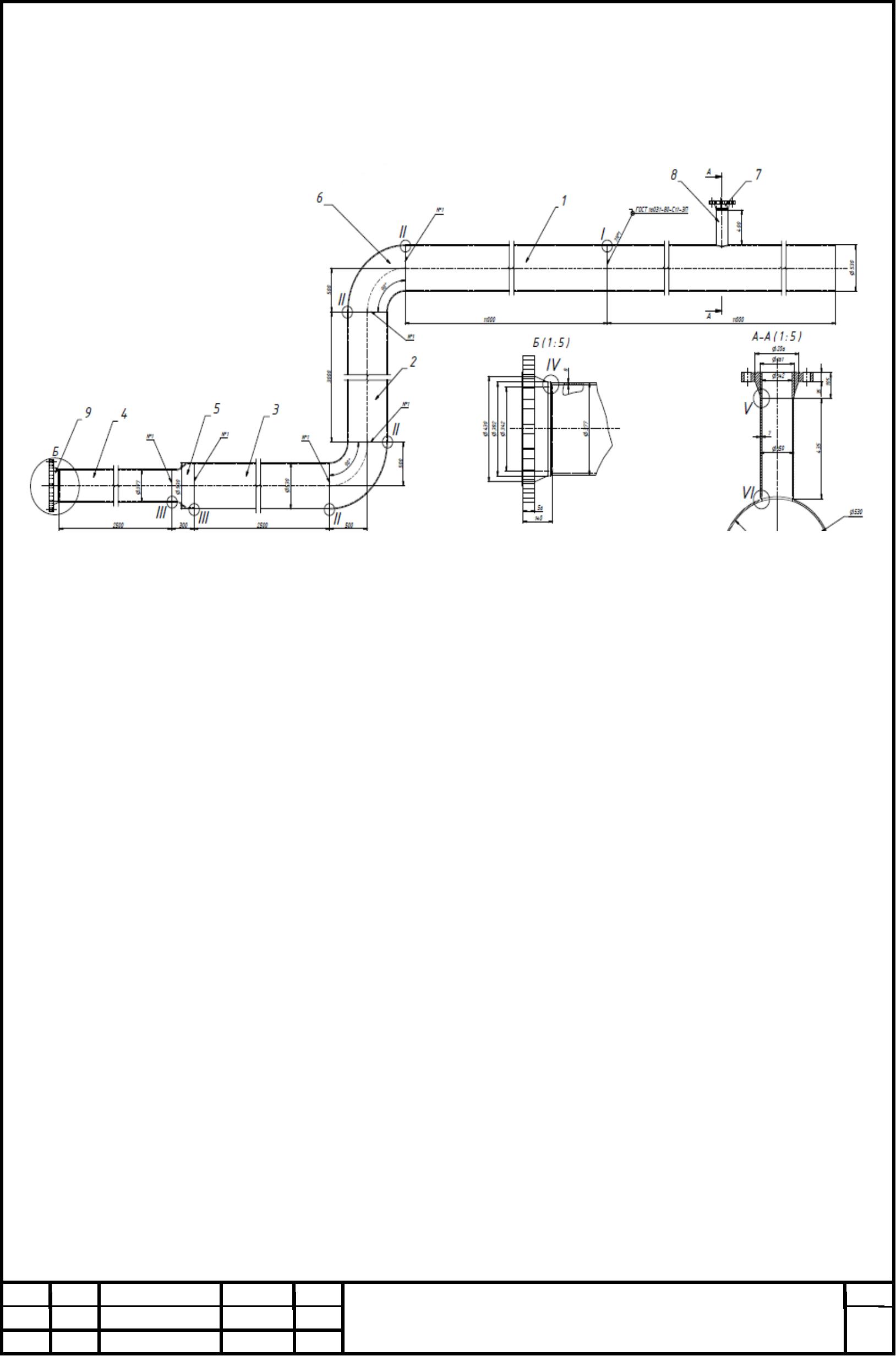

Участок магистрального трубопровода (рисунок 1) состоит из линейнойчасти и соединительных деталей, необходимых для подведения трубопровода к насосной станции. Линейная часть (позиция1,2,3,4) состоит из стальных прямошовных труб диаметром 720 мм и толщиной стенки 10 мм, сваренных в непрерывную нитку. Соединительными деталями линейной части трубопровода явля ются отвод (позиция 6), патрубок (позиция 8), концентрический переход (позиция5) для соединения труб разного диаметра и фланец (позиция 7,9).

Рисунок 1.1 − Эскиз трубопровода

Трубопровод состоит из соединенных сваркой труб, ограниченных между собой промежуточными запорными арматурами, нагнетающими насосами. Стандартные электросварные прямошовные трубы, диаметром до 820 мм и толщиной стенки 7-12 мм из углеродистой и низколегированной стали.

-

Характеристика материала и его свариваемость

Для нашей конструкции «Трубопровод » выбираем трубу из стали 17ГС, так как она имеет повышенную коррозионную стойкость и может работать под давлением при комнатной, повышенных и минусовых температурах.

Таблица 1.1 Химический состав стали 17ГС

Массовая доля элементов не более, %:

| Азот | Кремний | Марганец | Медь | Мышьяк | Никель | Сера | Углерод | Фосфор | Хром |

| 0,008 | 0,4–0,6 | 1–1,4 | 0,3 | 0,08 | 0,3 | 0,04 | 0,14–0,2 | 0,035 | 0,3 |

Таблица 1.2 Технологические свойства стали 17ГС

| Свариваемость |

| без ограничений |

1.3 Механические свойства при Т=20oС материала 17ГС

| Сортамент | Раз- мер, мм | δв (предел, кратковремен- ной прочно- сти), МПа | δT (предел те- кучести для остаточной деформации), МПа | δ5(относительное удлинение при разрыве), % | KCU, кДж / м2 |

| Лист, ГОСТ 5520-79 | | 510 | 345-355 | 23 | 390-440 |

| Трубы, ГОСТ 10705-80 | | 490 | 343 | 20 | |

Для изготовления трубопровода используется сталь 17ГС ГОСТ 20295– 85. Сталь поставляется в листах в термообработанном состоянии. Сталь 17ГС широко используется при изготовлении сварных трубопроводов и т.п. при температуре от - 40° до + 475°С . Химический состав представлен в таблице 1.1, механические и физические свойства представлены в таблице 1.3.

Для изготовления трубопровода используется сталь 17ГС ГОСТ 20295– 85. Сталь поставляется в листах в термообработанном состоянии. Сталь 17ГС широко используется при изготовлении сварных трубопроводов и т.п. при температуре от - 40° до + 475°С . Химический состав представлен в таблице 1.1, механические и физические свойства представлены в таблице 1.3.Сталь 17ГС − низкоуглеродистая низколегированная конструкционная сталь хорошо свариваемая (обладает хорошей физической и технологической свариваемостью), хорошими прочностными свойствами: предел прочности при растяжении σ = 510 МПа; предел текучести σ = 355 МПа; относительное удлинение δ ≥ 23%.

Сопротивляемость образованию холодных трещин

Для определения склонности стали к холодным трещинам необходимо рассчитать величину углеродного эквивалента (Сэкв). Узнав эту величину, можно выяснить к какой группе сталей относится наша сталь, и нужен ли при сварке подогрев и последующая теормообработка.

Расчет значения эквивалента углерода (согласно ГОСТ 27772-88) производится по формуле:

(1.1)

где C, Mn, Si, Cr, Ni, Cu, V, P - массовые доли углерода, марганца, кремния, хрома, никеля, меди, ванадия и фосфора, %.

Свариваемость считается удовлетворительной при Cэкв ≤0,45

Расчёт Сэкв для стали 17ГС

Свариваемость стали без ограничения так Сэкв равное 0,33 % входит в пределы удовлетворительной свариваемости. Помимо этого необходимо отметить, что научная литература и производственный опыт указывают, что сталь 17 ГС небольших толщин до 12 мм можно сваривать без термообработки.

То есть сталь 17ГС не склонна к образованию холодных трещин.

Сопротивляемость к образованию горячих трещин.

Вероятность появления при сварке или наплавке горячих трещин можно

определить по показателю Уилкинсона:

(1.2)

Где Н(Т)СS (high temperature cracking sensitivity) - параметр, оценивающий склонность сварных швов к кристаллизационным горячим трещинам; С , S и др. - химич. элементы, %. С, S, Р и др. химич. элементы, %.

Если HCS > 4, то сварные швы потенциально склонны к горячим трещинам.

Расчёт HCS для стали 17 ГС:

HCS ≤ 4, сталь не склонна к образованию горячих трещин.

Сталь 17ГС относится к группе свариваемости – хорошо свариваемая. Она имеет благоприятные показатели свариваемости и при соблюдение определенных условий может быть сварена всеми видами сварки, имеющими промышленное значение. При этом сварные швы обладают необходимой стойкостью против образования кристаллизационных трещин, вследствие пониженного содержания углерода. Образование кристаллизационных трещин возможно лишь в случае неблагоприятной формы провара, например в угловых швах, в первом слое многослойного шва, односторонних швах с полным проваром кромок.

1.2 Выбор способа сварки

1.2 Выбор способа сваркиРучная дуговая сварка.

Дуговая сварка металлическими электродами с покрытием в настоящее время остается одним из самых распространенных методов. Используемых при изготовлении сварных конструкций. Это объясняется простотой и мобильностью применяемого оборудования, возможность выполнения сварки в различных пространственных положениях и в местах, труднодоступных для механизированных способов сварки.

Существенный недостаток ручной дуговой сварки покрытым электродом – малая производительность процесса и зависимость качества сварного шва от практических навыков сварщика.

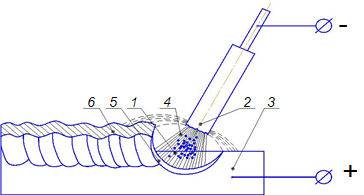

К электроду и свариваемому изделию для образования и поддержания сварочной дуги от источников сварочного тока подводится постоянный и переменный сварочный ток. Дуга 1 расплавляет металлический стержень электрода 2, его покрытие и основной металл 3 [6]. Расплавляющийся металлический стержень электрода в виде отдельных капель 4, покрытых шлаком, переходит в сварочную ванну 5. В сварочной ванне расплавленный металл электрода и основного металла смешивается, а расплавленный шлак всплывает на поверхность, образуя шлаковую корку 6, как показано на рисунке 1.2.

Рисунок 1.2 − Ручная дуговая сварка покрытым электродом

При сварке низкоуглеродистой низколегированной стали используются электроды АНО – 1, СМ – 11, ОЗС – 2, ОК-46, УОНИ-13/55.