Добавлен: 22.11.2023

Просмотров: 98

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Источники питания серии ВДУ

Источники питания серии ВДУИсточники питания серии ВДУ называют универсальными сварочными выпрямителям, так как их электрические схемы предусматривают переключения для работы, как с жёсткими, так и с падающими внешними характеристиками. Универсальные сварочные выпрямители серии ВДУ обеспечивают плавное дистанционное регулирование выходных тока и напряжения, стабилизацию режима при изменениях напряжения сети. Выпрямители работают с принудительным воздушным охлаждением. Включение выпрямителя в силовую сеть и защита от кратковременных аварийных коротких замыканий в цепях установки осуществляется сетевым автоматическим выключателем, защита от перегрузок в процессе работы – тепловыми реле магнитных пускателей. Сварочные выпрямители серии ВДУ выполняют в однокорпусном исполнении.

Рисунок 1.7- Сварочный источник Protig 450

Сварочный источник Protig 450 прекрасно работает с головками А21 для стыковой сварки труб, с головками А22 для сварки труб с трубной доской и с модульной сварочной системой А25. Этот источник необходим при сварке вышеуказанными головками с поперечными колебаниями и AVC (АРНД). Protig 450 может разделить сварочные программы на большое количество отдельных независимых секторов. Источник оборудован блоком RS 232, позволяющим использовать компьютерную программу мониторинга сварочных параметров во время проведения сварки — Weldox WMSTM 4000 Программа SPS 4000 — это компьютерная программа документирования (без возможности мониторинга). ПК с ЕМС защитой от сварочных помех предоставляет заказчик.

Таблица 1.5- Технические характеристики сварочного источника Protig 450

Таблица 1.5- Технические характеристики сварочного источника Protig 450| Напряжение сети, В/Гц Диапазон регулирования сварочного тока, А Макс, сварочный ток при ПВ 45%, А Макс, сварочный ток при ПВ 100%, А Напряжение холостого хода, В : Мощность холостого хода, Вт Габариты, мм Масса, кг | Protig 450 3×400/50-60 5-450 450 360 50-60 520 734x489x695 113 | Protig 450 3×230-400-500/ 50,3×208-230- 460-475/60 5-450 450 360 50-60 520 734x489x695 159 |

2.1 Выбор вспомогательного оборудования

Выбор сборочно-сварочных оборудования и приспособлений (оснастки) производится в соответствии с предварительно избранными способами сборки-сварки узлов. При разработке данного вопроса необходимо учитывать то, что выбор сборочно-сварочного оборудования и приспособлений должен обеспечить следующее:

− уменьшение трудоёмкости работ, повышение производительности труда, хранение длительности производственного цикла;

− облегчение условий труда;

− повышение точности работ, улучшение качества продукции, сохранение заданной формы свариваемых изделий путём соответствующего закрепления их для уменьшения деформаций при сварке.

Приспособления должны удовлетворять следующим требованиям:

− обеспечивать доступность к местам установки деталей к рукояткам зажимных и фиксирующих устройств, к местам прихватов и сварки;

− обеспечивать наивыгоднейший порядок сборки;

− должны быть достаточно прочными и жёсткими, чтобы обеспечить точное закрепление деталей в требуемом положении и препятствовать их деформации при сварке;

− обеспечивать такие положения изделий, при которых было бы наименьшее число поворотов, как при наложении прихваток, так и при сварке;

− обеспечивать свободный доступ при проверке изделия;

− обеспечивать свободный доступ при проверке изделия;− обеспечивать безопасное выполнение сборочно-сварочных работ.

В проекте для изготовления трубопровода выбрано стандартное сборочное оборудование и приспособления.

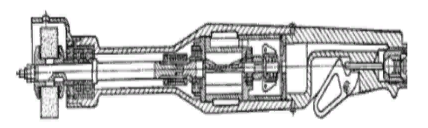

Прямая электрошлифовальная машина ИЭ – 2004А

Электрошлифовальная машина ИЭ – 2004А предназначена для зачистки абразивным кругом сварных швов чугунного и стального литья, очистки металлоконструкций от коррозии и других работ

, общий вид представлен на рисунке 1.8. Скорость вращения шпинделя определяется максимально допустимой скоростью вращения абразивного круга. Для ручных машин она не должна превышать 25…30 м/с, что достигается применением понижающей одноступенчатой цилиндрической зубчатой передачи.

Рисунок 1.8 – Прямая электрошлифовальная машина ИЭ-2004А

Ручной электрический фаскосниматель (кромкорез) OMCA МФ-760

Рисунок 1.9 - Ручной электрический фаскосниматель (кромкорез) OMCA МФ-760.

При достаточно небольшой массе - 13 кг, OMCA MF-760 является мощным фаскоснимательным агрегатом, позволяющим снимать фаску с листового металла глубиной и шириной до 15 мм. При этом угол фаски может варьироваться от 15 до 45°

При достаточно небольшой массе - 13 кг, OMCA MF-760 является мощным фаскоснимательным агрегатом, позволяющим снимать фаску с листового металла глубиной и шириной до 15 мм. При этом угол фаски может варьироваться от 15 до 45°

Рисунок 1.10 - Центратор наружный звенный ЦЗН, ЦЗА

Центратор наружный звенный с ручным приводом необходим для центровки стыков труб при сварке в полевых условиях. Звенные центраторы-шарнирный многогранник из звеньев и нажимных роликов. Центраторы ЦЗН производятся с опорным подшипником, сталь 20, толщина 6мм, резьба М27х3.По желанию центраторы ЦЗН производятся с трапецидальной упорной резьбой 30х6. Усиленный звенный центратор с 530мм до 1720мм производится с двойной штангой (сталь 20, толщина 5мм).

2.2 Участок сварки трубопровода

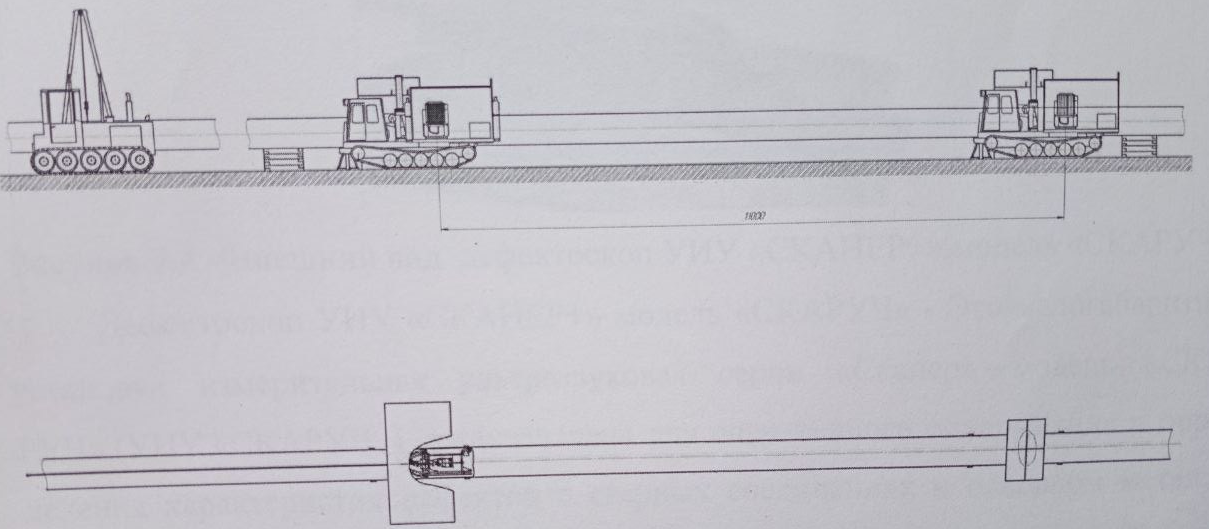

При сварке в трассовых условиях оптимально технологическому процессу соответствует поточно-расчлененный метод сборки и сварки (рисунок 1.11)

Рисунок 1.11- Поточно-расчлененный метод сборки и сварки

Этот метод заключается в следующем: на участке сварки коренного слоя шва методом SST происходит центровка труб с последующей сваркой и зачисткой корневого слоя шва, после чего производится переезд на следующий стык, на участке сварки заполняющих слоев комплексом «Протеус» и зачистка после каждого прохода ; на последнем участке производится сварка облицовочного слоя шва и окончательная зачистка шва.

2.3 Контроль качества

Контроль качества сварного шва - необходимая процедура для определения качества нефтепровода. Если шов недостаточно плотный, с нарушенной герметичностью и другими деформациями – все это неминуемо скажется на сроке эксплуатации металлической конструкции. Особенно быстро произойдет в случае, если Конструкция будет находиться под постоянным давлением.

Для контроля качества и проверки соответствия швов нефтепровода был выбран современный ультразвуковой дефектоскоп УИУ «СКАНЕР+» модель «СКАРУЧ». Внешний вид представлен на рисунке 1.12.

Рисунок 1.12- Дефектоскоп УИУ «СКАНЕР+» модель «СКАРУЧ»

Дефектоскоп УИУ «СКАНЕР+» модель «СКАРУЧ» - это малогабаритная измерительная ультразвуковая установка серии «Сканер» - модель «СКАРУЧ» (УИУ «СКАРУЧ») предназначенная для оперативного обнаружения и определения характеристик дефектов в сварных соединениях и основном металле трубопроводов, сосудов и металлоконструкций с толщиной стенки от 4 до 60мм и проведения толщинометрии изделий толщиной до 100мм. Установка используется для ручного и механизированного ультразвукового контроля качества сварных соединений и основного металла со скоростью продольного шва или участка основного металла.

Дефектоскоп УИУ «СКАНЕР+» модель «СКАРУЧ» - это малогабаритная измерительная ультразвуковая установка серии «Сканер» - модель «СКАРУЧ» (УИУ «СКАРУЧ») предназначенная для оперативного обнаружения и определения характеристик дефектов в сварных соединениях и основном металле трубопроводов, сосудов и металлоконструкций с толщиной стенки от 4 до 60мм и проведения толщинометрии изделий толщиной до 100мм. Установка используется для ручного и механизированного ультразвукового контроля качества сварных соединений и основного металла со скоростью продольного шва или участка основного металла.Также для контроля качества используем внешний осмотр сварных соединений .

Заключение

ЗаключениеВ данной курсовой работе разработана технология и сделан подбор оборудования для дуговой сварки в среде защитных газов трубопровода.

В курсовой работе проведено обоснование выбора орбитальной сварочной установки PRD-100, подобрано оборудование для сборки, прихватки и зачистки сварных швов. Все эти мероприятия приводят к снижению времени на сварку. Таким образом, введение