Добавлен: 22.11.2023

Просмотров: 96

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Размеры сварочной ванны зависят от режима сварки и обычно находятся в пределах: глубина до 7 мм, ширина 8 – 15 мм, длина 10 – 30 мм. Доля участия основного металла в формировании металла шва обычно составляет

(15 – 35%).

(15 – 35%).Преимущества ручной дуговой сварки

− возможность сварки в любых пространственных положениях;

− возможность сварки в местах с ограниченным доступом;

− сравнительно быстрый переход от одного свариваемого материала к другому;

− возможность сварки самых различных сталей благодаря широкому выбору выпускаемых марок электродов;

− простота и транспортабельность сварочного оборудования.

Недостатки ручной дуговой сварки

− низкие КПД и производительность по сравнению с другими технологиями

сварки;

− качество соединений во многом зависит от квалификации сварщика;

− вредные условия процесса сварки.

Автоматическая сварка в среде защитных газов

Сварка в защитных газах нашла широкое применение в промышленности. Этим способом можно соединять в различных пространственных положениях разнообразные металлы и сплавы толщиной от десятых долей миллиметров до десятков миллиметров.

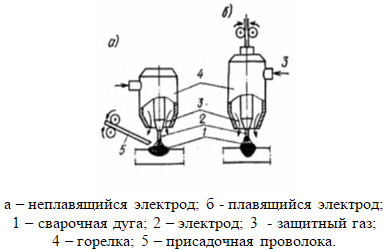

В зону сварки защитный газ может подаваться центрально (рисунок 1.3), а при повышенных скоростях сварки плавящимся электродом - сбоку. Для экономии расхода дефицитных и дорогих инертных газов используют защиту двумя раздельными потоками газов; наружный поток - обычно углекислый газ.

Рисунок 1.3 – Схемы сварки в защитных газах

Смесь инертных газов с активными рекомендуется применять и для повышения устойчивости дуги, увеличения глубины проплавления и изменения формы шва, металлургической обработки расплавленного металла, повышения производительности сварки. При сварке в смеси газов повышается переход электродного металла в шов.

Смесь аргона с 1—5% кислорода используют для сварки плавящимся электродом низкоуглеродистой и легированной стали. Добавка кислорода к аргону понижает критический ток, предупреждает возникновение пор, улучшает форму шва.

Смесь аргона с 10—25% углекислого газа применяют при сварке плавящимся электродом. Добавка углекислого газа при сварке углеродистых сталей позволяет избежать образование пор, несколько повышает стабильность дуги и надежность защиты зоны сварки при наличии сквозняков, улучшает формирование шва при сварке тонколистового металла.

Смесь аргона с углекислым газом (до 20%) и с не более 5% кислорода используют при сварке плавящимся электродом углеродистых и легированных сталей. Добавки активных газов улучшают стабильность дуги, формирование швов и предупреждают пористость.

Смесь углекислого газа с кислородом (до 20%) применяют при сварке плавящимся электродом углеродистой стали. Эта смесь имеет высокую окислительную способность, обеспечивает глубокое проплавление и хорошую форму, предохраняет шов от пористости.

Тепловой дугой расплавляется основной металл и электродная проволока. Расплавленный металл сварочной ванны кристаллизуется, образуя сварной шов. В качестве защитного газа применяется аргон (гелий).

Тепловой дугой расплавляется основной металл и электродная проволока. Расплавленный металл сварочной ванны кристаллизуется, образуя сварной шов. В качестве защитного газа применяется аргон (гелий).Сварку выполняют проволокой Св-08Г2С диаметром 1,2 мм. Структура и свойства металла шва и околошовной зоны зависят от марки использованной проволоки, состава и свойств основного металла и режима сварки.

На свойства металла шва значительное влияние оказывает качество углекислого газа. При повышенном содержании азота и водорода, а также влаги в швах могут образовываться поры. Сварка в углекислом газе менее чувствительна к отрицательному влиянию ржавчины.

Оптимальное расстояние от сопла горелки до изделия лежит в пределах 15-25 мм. Если вылет электрода больше, то может нарушиться газовая защита сварочной ванны. При меньшем вылете электрода быстро изнашивается токоподводящий мундштук и ухудшаются условия формирования шва.

Недостатками данного способа сварки являются:

− дефицитность и высокая стоимость инертных защитных газов;

− необходимость защиты сварщика от светового и теплового излучения.

Достоинства способа:

− повышенная степень защиты металлов от окисления на открытом воздухе;

− удобство в использовании данного типа сварочного аппарата при работе в различных пространственных положениях;

− при использовании в качестве защиты смеси газов К-18, на поверхности сварочного шва не возникает шлаковых включений и оксидов;

− при использовании сварки в среде защитных газов возможно наблюдение за процессом формирования сварочного шва и его регулирование;

− большая производительность и эффективность, чем при использовании дуговой сварки;

Области применения:

Область применения сварки в среде защитных газов чрезвычайно широка. Её используют для соединения узлов летательных аппаратов, трубопроводов, для сварки тугоплавких (титана, ниобия и т.п.) и цветных металлов (алюминий, медь).

Автоматическая сварка под слоем флюса:

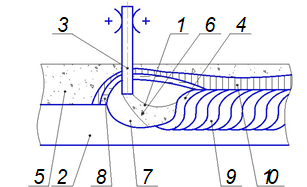

Автоматическая сварка под слоем флюса:Оптимальной особенностью данного способа сварки является то, что сварочная дуга горит не на открытом воздухе, а под слоем флюса, как показано на рисунке 1.4.

Рисунок 1.4 − Автоматическая сварка под слоем флюса

Под действием тепла дуги 1 расплавляется основной металл 2, электродная проволока 3 и часть флюса 5, непосредственно прилегающая к зоне сварки. Электродная проволока подается в зону сварки со скоростью ее плавления и переходит в сварочную ванну 4 в виде капель 6. Расплавленный флюс образует плотную эластичную оболочку – газовый пузырь 7, созданный слоем жидкого флюса 8. Внутри газового пузыря создается избыточное давление паров, которое и удерживает жидкий флюс и оттесняет часть расплавленного металла в противоположном относительно направления сварки. После кристаллизации сварочной ванны образуется сварной шов 9, покрытый шлаковой коркой 10.

Высокая производительность при сварке под слоем флюса достигается за счет использования больших токов и высоких плотностей тока в электроде. Благодаря плотному слою флюса, окружающему зону сварки, высокие значения сварочного тока и плотностей тока, потери электродного металла на разбрызгивание и угар не составляют, а так же не ухудшают условия формирования шва, кроме того предотвращается выдувание жидкого металла из сварочной ванны. Это позволяет производить сварку металла без разделки кромок на высоких скоростях. Основное назначение флюса – защита сварочной ванны от вредного воздействия кислорода и азота атмосферы.

Для сварки низкоуглеродистых, низколегированных сталей в настоящее время применяют флюсы АН-17, АН-15, АН-42. Электродную проволоку выбирают по марке свариваемого металла.

Для сварки низкоуглеродистых, низколегированных сталей в настоящее время применяют флюсы АН-17, АН-15, АН-42. Электродную проволоку выбирают по марке свариваемого металла.Сварку под слоем флюса можно выполнять как на переменном так и на постоянном токе. При сварке постоянном токе на процесс обычно ведут на обратной полярности. Существенным недостатком сварки под слоем флюса является возможность ее выполнения только в нижнем положении, т.к. при наклоне даже на15° флюс ссыпается, а так же стекает жидкий металл.

Автоматическая сварка под слоем флюса получила широкое распространение благодаря высокой производительности процесса.

Достоинства способа:

− повышенная производительность;

− минимальные потери электродного металла (не более 2%);

− отсутствие брызг;

− максимально надёжная защита зоны сварки;

− минимальная чувствительность к образованию оксидов;

− мелкочешуйчатая поверхность металла шва в связи с высокой стабильностью процесса горения дуги;

− не требуется защитных приспособлений от светового излучения, поскольку дуга горит под слоем флюса;

− низкая скорость охлаждения металла обеспечивает высокие показатели механических свойств металла шва;

− малые затраты на подготовку кадров.

Недостатки способа:

− трудозатраты с производством, хранением и подготовкой сварочных флюсов;

− трудности корректировки положения дуги относительно кромок свариваемого изделия;

− неблагоприятное воздействие на оператора;

− нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.

− нет возможности выполнять сварку во всех пространственных положениях без специального оборудования.Вывод:

Из проведенного выше анализа и экономических соображений для сварки кольцевых швов трубопровода выбираем автоматическую сварку в среде инертных газов неплавящимся электродом, а скользящие опоры и швы прихваток будут свариваться ручной дуговой сваркой.

1.3 Расчет параметров режимов сварки

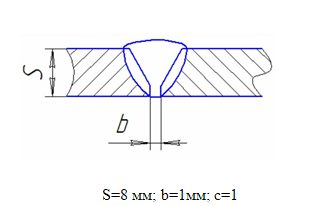

Расчет параметров режима сварки соединения С17 по ГОСТ 14771-76

Рисунок 1.5 - Сварное соединение С17

ПлощадьнаплавленногометаллаFн

Fн = 7· 4 + 8 + 8· 1.5 = 48 мм2

Сварку шва С17 общей площадью 48 мм2 будем выполнять в 2 прохода

Диаметрприсадочнойпроволоки

(1.3)

Принимаем

=1.2 мм

=1.2 мм Глубина проплавления

Глубина проплавления

(1.4)

Принимаем

(1.5)

где

– табличный коэффициент,

– табличный коэффициент,  = 0,12

= 0,12при сварке в нижнем положении

Примем

, как диаметр проволоки из основного ряда диаметров по ГОСТ 2246-70.

, как диаметр проволоки из основного ряда диаметров по ГОСТ 2246-70.Рассчитаем значение сварочного тока

для корневого шва через расчетную глубину проплавления и коэффициент проплавления

для корневого шва через расчетную глубину проплавления и коэффициент проплавления  принимаем из таблицы

принимаем из таблицы

(1.6)

Примем