Добавлен: 22.11.2023

Просмотров: 36

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Титульный лист

Акт

Содержание

Введение…………………………………………………………………………...3

1 Описание техпроцесса………………………………………………………….4

2 Анализ применяемого оборудования………………………………………...11

3 Анализ применяемых приспособлений………………………………………12

4 Анализ применяемого режущего инструмента……………………………...13

5 Анализ режимов резания……………………………………………………...14

6 Анализ контрольных операций……………………………………………….15

7 Предложения по внесению изменений в технологический процесс………16

Заключение………………………………………………………………………17

Список используемых источников……………………………………………..18

Введение

Эффективность производства, его технический прогресс, качество выпускаемой продукции во многом зависит от опережающего развития производства нового оборудования, машин, станков и аппаратов, повсеместного внедрения методов технико-экономического анализа.

В данном отчете по практике анализируется и совершенствуется технология изготовления детали, рассчитанная на выпуск 4000 штук в год. Работа базируется преимущественно на конкретном материале предприятия, на котором изготавливается данная деталь. При выполнении отчета принятие решения по выбору вариантов технологических процессов, оборудования, оснастки и методов получения заготовок производятся на основании глубокого литературного анализа, что дает возможность предложить оптимальный вариант.

1 Описание техпроцесса

Заданный объем выпуска детали 4000 шт. в год при массе детали равной 14,46 кг соответствует среднесерийному производству.

Маршрут обработки выглядит следующим образом:

005 Фрезерно-центровальная.

Фрезерование торцев детали, подготовка чистовых технологических баз (сверление центровых отверстий).

010 Токарная (черновая).

Точение контура детали.

015 Токарная (черновая).

Точение контура детали.

020 Токарная (черновая).

Растачивание отверстий.

025 Токарная (чистовая).

Точение наружного контура детали.

030 Токарная (чистовая).

Растачивание отверстий.

035 Фрезерная.

Фрезерование паза.

040 Долбежная.

Долбление внутренних шлиц.

045 Долбежная.

Долбление внутренних шлиц.

050 Зуборезная.

Нарезание конического зубчатого венца черновое.

055 Зуборезная.

Нарезание конического зубчатого венца чистовое.

060 Термическая.

Закалка, цементация.

065 Шлифовальная.

Шлифование центровых отверстий.

070 Шлифовальная (черновая).

Шлифование шейки под подшипник.

075 Шлифовальная (черновая).

Шлифование шеек под подшипник.

080 Шлифовальная.

Шлифование шлицевых отверстий и торца.

085 Шлифовальная (чистовая).

Шлифование шейки под подшипник.

090 Шлифовальная (чистовая).

Шлифование шейки под подшипник.

095 Моечная.

100 Контрольная.

При выполнении данного технологического процесса используется универсальное и специализированное оборудование.

При выполнении всех операций техпроцесса используется универсальный режущий инструмент и средства контроля соответствующие ГОСТ.

Режимы обработки и нормы времени определены по общемашиностроительным нормативам.

Вал-шестерня конический предназначен для передачи крутящего момента от ведущего вала исполнительному механизму. Деталь имеет достаточно сложную конфигурацию как наружных, так и внутренних поверхностей, имеются канавка для выхода инструмента, а также паз для установки стопорной шайбы.

Вал-шестерня конический в корпусе привода при помощи подшипников, посаженных на шейки. В процессе работы вал испытывает значительные знакопеременные нагрузки, возможны ударные нагрузки, это объясняет высокие требования к точности изготовления и износостойкости.

Работа детали происходит в условиях механообрабатывающего цеха, в закрытом корпусе редуктора при постоянной смазке, при нормальном давлении. Следовательно, условия работы блока шестерен можно оценить как не агрессивные.

Анализ конструкции детали позволяет сделать следующие выводы о технологичности общей конфигурации. Деталь имеет не очень сложную конфигурацию, характерную для данного вида деталей, убывание как наружных, так и внутренних ступеней по диаметру от середины, что облегчает обработку детали с одного установа. В конструкции детали максимально использованы унифицированные детали (центровые отверстия, радиусы закруглений и фаски). Механическая обработка цилиндрических поверхностей не вызывает затруднений. Форма детали позволяет одновременно вести обработку нескольких поверхностей шейки и торца. Поэтому на участке по обработке данной детали целесообразно применять универсальное оборудование и оснастку. В связи с тем, что все элементы унифицированы, а размеры соответствуют нормальному ряду чисел, то не требуется применение специального инструмента и контрольно-измерительных приборов.

Таким образом, с точки зрения общей компоновки детали ее можно считать технологичной и обрабатывать непосредственно по типовому технологическому процессу.

Черновыми базами для установки заготовки на первой операции могут быть две цилиндрические поверхности (как правило, являющиеся основными конструкторскими базами) и торец.

В дальнейшем за базы принимаются центровые отверстия на токарных и шлифовальных операциях по наружной обработке контура вала, центровое отверстие и шейка при растачивании, шейки и торец при фрезеровании.

Измерительные базы детали можно использовать в качестве технологических баз. Точность и шероховатость этих баз обеспечивает требуемую точность обработки. В случае применения гибкого технологического модуля имеется возможность захвата заготовки роботом-манипулятором.

Таким образом, с точки зрения базирования и закрепления деталь можно считать технологичной.

Предполагается обрабатывать все поверхности детали, так как заданная точность не позволяет их получить на заготовительных операциях.

Число обрабатываемых поверхностей достаточно велико, однако уменьшить их не представляется возможным.

Точность и шероховатость цилиндрических поверхностей детали определяются условиями работы. Уменьшение точности этих поверхностей приведет к снижению точности сборки узла и ухудшению его эксплуатационных показателей. Увеличение шероховатости и уменьшение точности рабочих поверхностей приведет к их интенсивному изнашиванию, а также к потерям энергии при работе узла.

Поверхности различного назначения, точности и шероховатости разделены, что облегчает их обработку. А именно предусмотрены канавки для выхода резца и шлифовального круга.

Таким образом, с точки зрения обрабатываемых поверхностей, деталь следует считать технологичной.

Поскольку деталь отвечает требованиям технологичности по всем четырем группам критериев, можно сделать вывод о ее достаточно высокой технологичности.

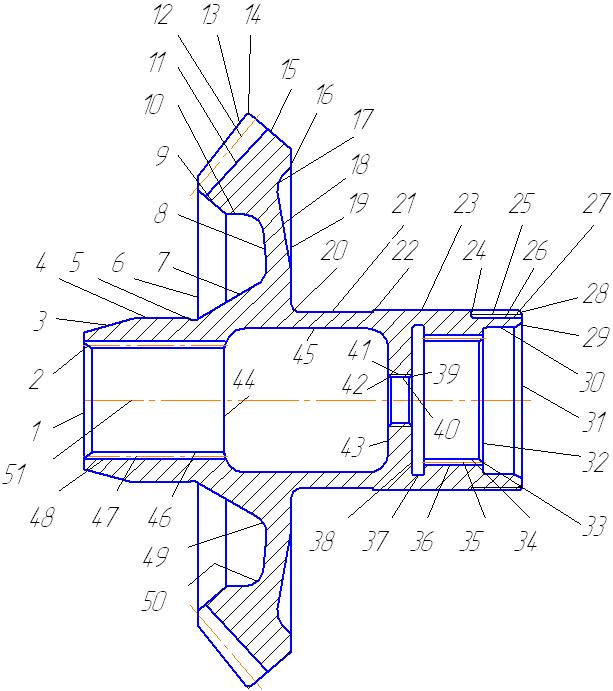

Все поверхности детали номеруем и систематизируем по их назначению.

Эскиз детали с пронумерованными поверхностями представлен на рисунке 1.

Рис. 1.

В таблице 1 представлена классификация поверхностей детали.

Цель систематизации поверхностей детали – выявить, какие из них имеют определяющие значения для качественного выполнения деталью своего служебного назначения.

Таблица 1

Классификация поверхностей детали

Вид поверхности | Номер поверхности |

Основная конструкторская база | 4, 19, 23 |

Вспомогательная конструкторская база | 25, 26 |

Исполнительная поверхность | 12, 35, 47 |

Свободные поверхности | Все оставшиеся поверхности |

Материал заготовки – сталь 20ХГНР ГОСТ 4543-71 0,2% углерода, 1% хрома, 1% марганца, 1% никеля, 1% бора. Прочность σв в состоянии поставки до 860 МПа. Эти механические характеристики обеспечивают нормальную работу вала. Материал не является дефицитным. Термообработка выполнена по типовому техпроцессу и не требует специальных условий. Сталь имеет удовлетворительную обрабатываемость резанием, коэффициент обрабатываемости при обработке твердосплавным инструментом Ко=0,8, быстрорежущим инструментом Ко=0,72.

Заготовку рассматриваемой детали, исходя из материала детали, ее конфигурации, а также предполагаемого типа производства (среднесерийное) целесообразно получать одним из видов обработки давлением, например, штамповкой на прессе. В этом случае форма заготовки и ее элементов достаточно простая. Свободные поверхности предусматривается выполнять по IT12 на заготовительных операциях такой точности не добиться.

Таким образом, с точки зрения получения заготовки деталь можно считать технологичной.

Организация ТП:

Вид стратегии – последовательная, в отдельных случаях циклическая; линейная, в отдельных случаях разветвленная; жесткая, в отдельных случаях адаптивная.

Форма организации ТП – групповая.

Повторяемость изделий - периодическая партиями.

Заготовок:

Метод получения заготовки – штамповка.

Выбор метода обработки – по таблицам с учетом коэффициентов удельных затрат.

Припуск на обработку – незначительный.

Метод определения припусков – укрупненный по таблицам, в отдельных случаях – по переходам.

Разработки технологического маршрута:

Степень унификации ТП – разработка ТП на базе типового ТП.

Степень детализации разработки ТП – маршрутный ТП, в отдельных случаях маршрутно-операционный ТП.

Принцип формирования маршрута – экстенсивная, в отдельных случаях интенсивная концентрация операций.

Обеспечение точности – на настроенном оборудовании, с частичным применением активного контроля.

Базирование - с соблюдением принципа постоянства баз и по возможности принципа единства баз.

Содержание операций – по возможности одновременная обработка нескольких поверхностей, исходя из возможностей оборудования.

Загрузка оборудования – периодическая смена деталей на станках.

Настройка станков – по измерительным инструментам и приборам, либо работа без предварительной настройки по промерам.

2 Анализ применяемого оборудования

При выполнении токарных операций используется устаревшее, малоэффективное оборудование, что приводит к существенному увеличению времени на обработку и, как следствие этого, удорожанию детали.

При этом для работы на данном оборудование необходимо использовать станочников высокой квалификации, что также скажется на стоимости изделия.

С целью устранения указанных недостатков необходимо рассмотреть возможность применения более производительного оборудования с числовым программным управлением. Данная мера существенно снизит время изготовления детали и позволит использовать работников более низкой квалификации, что должно снизить затраты на изготовление крышки. Также это позволит исключить операцию сверления отверстия, т.к. ее можно выполнить на токарно-винторезном станке с ЧПУ перед растачиванием отверстия.

На шлифовальных операциях также используется универсальное оборудование. Однако, в данном случае использование шлифовальных станков с ЧПУ нецелесообразно, т.к. такое оборудование дорогостоящее, а шлифовальные операции, выполняемые для изготовления блока шестерен, достаточно простые, поэтому обработка на универсальных станках не займет много времени.

Однако, возможно применение станков с меньшими габаритами и мощностью главного привода, что позволит сократить затраты на эксплуатацию оборудования.

3 Анализ применяемых приспособлений

Приспособления применяемые в технологическом процессе – универсальные, стандартные.

Анализ приспособлений показал, что ряд приспособлений не являются механизированными (с ручным зажимом), что снижает точность обработки, вследствие нестабильности сил зажима, а также увеличивает вспомогательное время обработки. Кроме того, в случае применения с танков с ЧПУ применение приспособлений данного типа недопустимо.