Файл: Сбор и подготовка Тенологически системы сбора нефтегазовой продукции.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 82

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, сэкономить энергоресурсы, а также снизить затраты на обустройство УКПН. Подобные преимущества УПН актуальны как для небольших нефтяных месторождений, так и для крупных нефтяных гигантов.

Установки подготовки нефти изготавливаются на высоком уровне, соответствующем наиболее передовым достижениям техники и технологии, соответствуют требованиям действующих норм в области нефтяного и газового машиностроения, промышленной безопасности и проектируются в строгом соответствии с техническим заданием Заказчика. В зависимости от условий эксплуатации, требований к качеству подготовки нефти, а также свойств исходного сырья и требований Заказчика исполнение и комплектация установки подготовки нефти может меняться.

В состав проектируемого и поставляемого оборудования для сбора и подготовки нефти в зависимости от заданных параметров работы может входить следующее оборудование:

14. Коррозия трубопроводов, обслуживание трубопроводов (отдельный файл)

Одним из важнейших факторов снижения надежности промысловых трубопроводов является воздействие на металл их внутренней поверхности перекачиваемых углеводородных сред, содержащих коррозионно-активные компоненты. Ежегодно в России на промыслах происходит около до 70 тыс. аварий трубопроводного транспорта, 90 % из которых являются следствием коррозионных повреждений. Из общего числа аварий на долю систем сбора углеводородов приходится около 55 % и на долю коммуникаций поддержания пластового давления около 35 %. На ежегодную замену промысловых сетей расходуется более 8 тыс. км труб, что составляет около 400…500 тыс. тонн стали. Трубопроводы одинакового сортамента и диаметра с идентичной микроструктурой и химическим составом и, в сходных условиях эксплуатации значительно отличаются сроком безаварийной службы: одни работают без повреждений весь проектный срок, другие разрушаются в результате сквозных коррозионных повреждений значительно раньше.

Коррозией называется процесс разрушения металлов в результате химического или электрохимического воздействия окружающей среды.

Одним из факторов, определяющих аномально высокую скорость коррозии является присутствие в стали особого типа неметаллических включений, являющимися источником атомарного кислорода, определяющего скорость катодных реакций на поверхности металла. По типу разрушений различают коррозию наружную (атмосферная и почвенная) и внутреннюю. Основным видом коррозии наружной поверхности промысловых трубопроводов является язвенная коррозия, а внутренней – равномерная или общая, происходящая в результате окислительновосстановительных гетерогенных процессов, происходящие на поверхности раздела фаз.

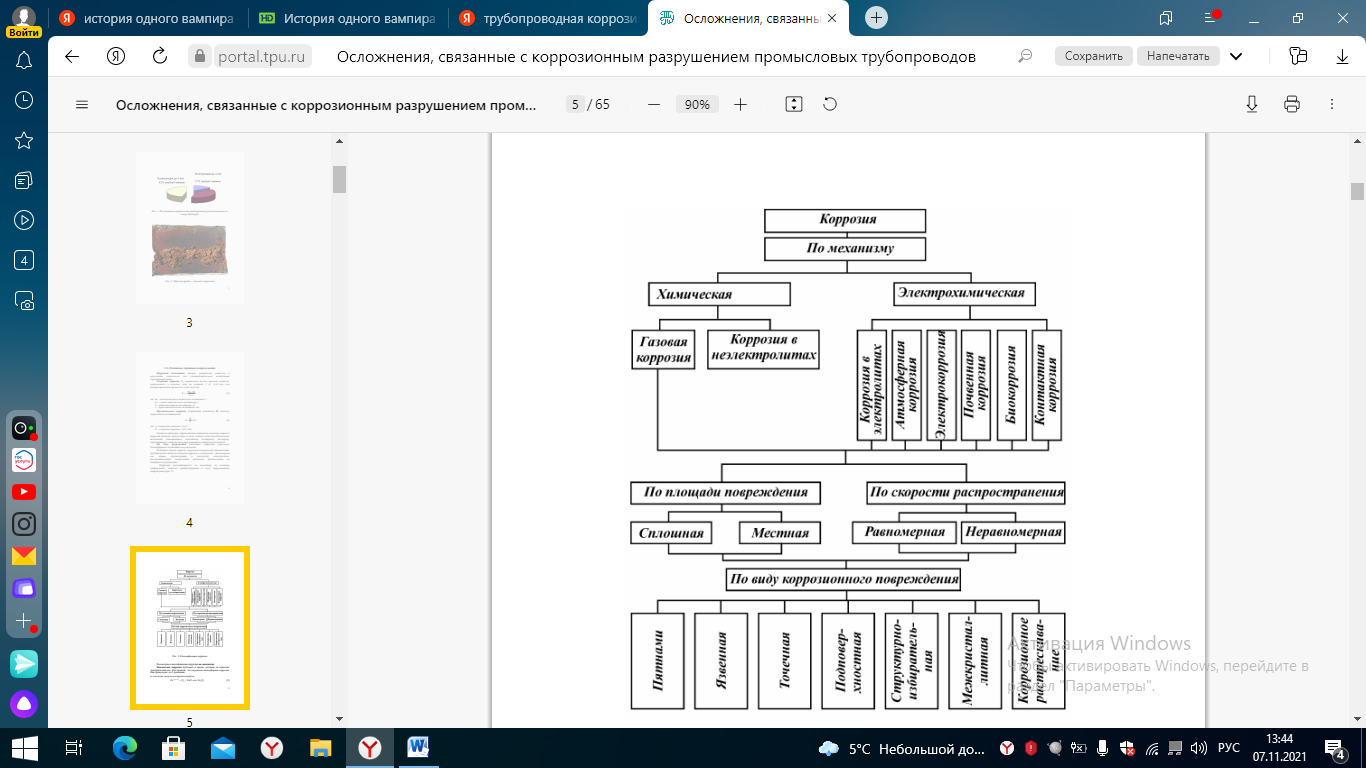

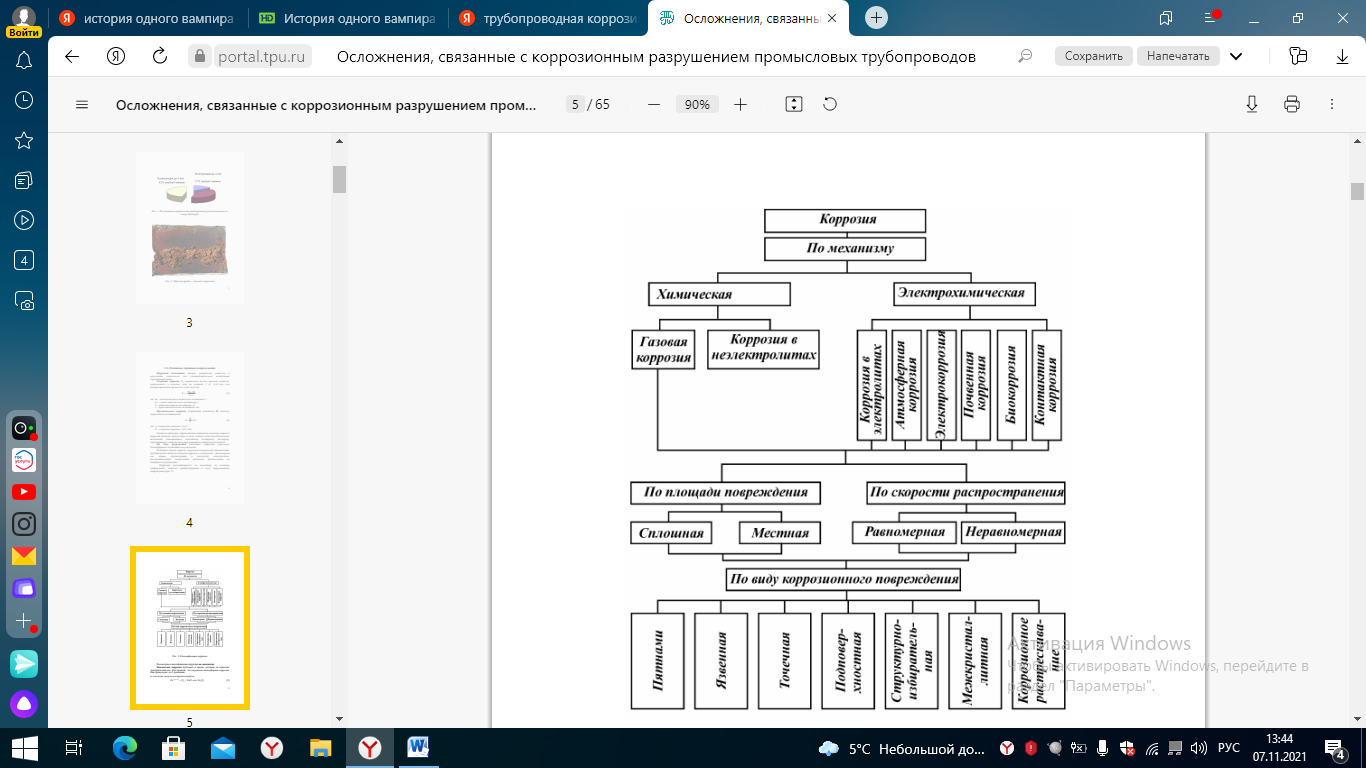

Коррозию классифицируют: по механизму, по площади повреждения, скорости распространения и виду коррозионного повреждения.

Рассмотрим классификацию коррозии по механизму.

Химическая коррозия протекает в средах, которые не проводят электрический ток. Как правило, это наружная атмосферная коррозия.

Она происходит по 2 причинам: окисление железа кислородом воздуха Fe+2 (+3) + O2 = FeO или Fe2O3.

взаимодействие кислой и щелочной среды, в результате образуются сплошные пленки на поверхности трубопровода. Разрушительное действие атмосферной коррозии невелико и легко устраняется путём нанесения на поверхность лаков, масляных красок то есть защитных покрытий. Электрохимическая коррозия. Коррозия сталей в водных средах происходит вследствие протекания электрохимических реакций, реакций сопровождающихся протеканием электрического тока между отдельными участками поверхности (аноды и катоды). Активность металлов в электрохимических процессах оценивается величиной стандартного электродного потенциала (Ео ). Некоторые элементы по величине Ео расположены в ряд напряжения, который и характеризует их активность: K, Ca, Mg, Al, Mn, Zn, Fe, H, Cu, Каждый металл вытесняет из водных растворов солей все другие металлы, расположенные правее его в ряду напряжений.

Различают следующие виды коррозии:

1.Равномерная или общая, то есть равномерно распределенная по поверхности металла: ржавление железа, потускнение серебра.

2.Местная (локальная), сосредоточенная на отдельных участках поверхности. Местная коррозия бывает:

в виде пятен – поражение распространяется сравнительно неглубоко и занимает относительно большие участки поверхности;

в виде язв – глубокие поражения локализуются на небольших участках поверхности (длинна D и глубина h коррозионного поражения участка оборудования примерно одинаковая);

в виде точек (питтинговая) – размеры меньше язвенных разъеданий (h>>D).

3. Избирательная – избирательно растворяется один или несколько компонентов сплава, после чего остается пористый остаток, который сохраняет первоначальную форму и кажется неповрежденным.

4. Межкристаллитная коррозия характеризуется разрушением металла по границам кристаллитов (зерен металла). Процесс протекает быстро, глубоко и вызывает катастрофическое разрушение.

5. Транскристаллитная – самый опасный вид коррозии идет не только по границам зерен металла, но и по телу самого зерна.

6. Коррозионное растрескивание происходит, если металл подвергается постоянному растягивающему напряжению в коррозионной среде. Коррозионное растрескивание может быть вызвано абсорбцией водорода, образовавшегося в процессе коррозии. Следует отметить, что при транспорте скважинной продукции (достаточно агрессивной среды, включающей в свой состав не только углеводородные компоненты, но и воду, механические примеси, соли, свободный кислород, агрессивные сероводородные и углекислые газы) особое внимание уделяется вопросам, связанным с исследованиями внутренней коррозия трубопроводов. Зная механизм протекания коррозии, то есть выявив причины внутренней коррозии, возможно более эффективно разрабатывать комплекс мероприятий по предотвращению преждевременного разрушения трубопроводной системы промыслов. Это является актуальной задачей предприятий добычи углеводородов.

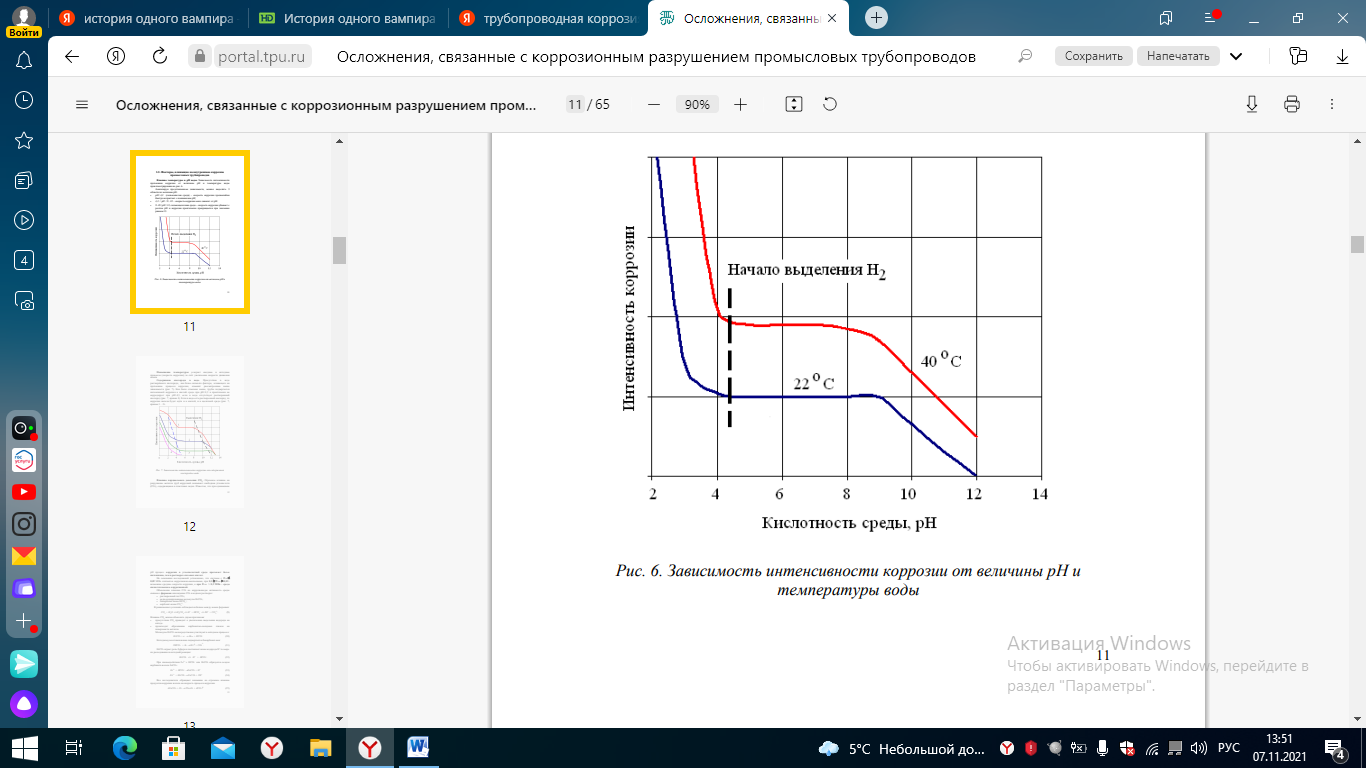

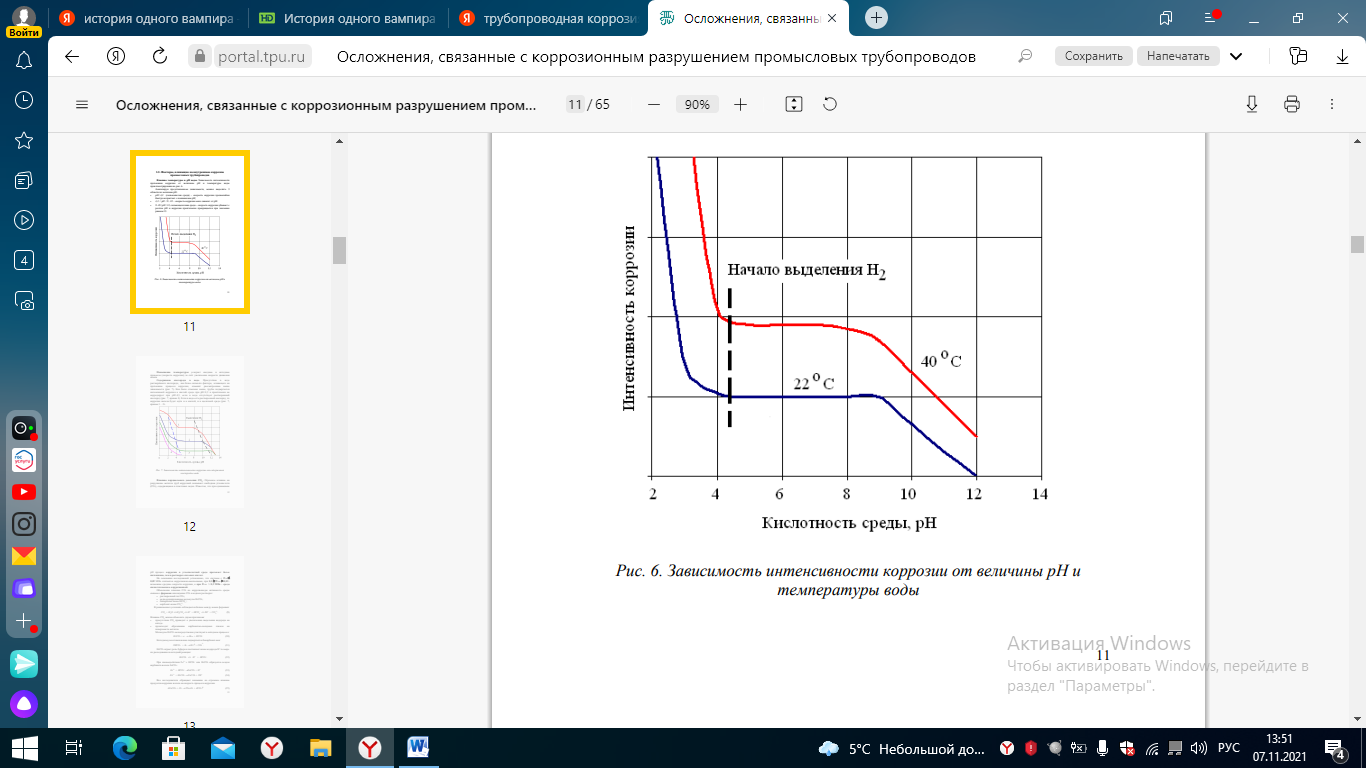

Факторы, влияющие на внутреннюю коррозию промысловых трубопроводов Влияние температуры и рН воды. Зависимость интенсивности протекания коррозии от величины рН и температуры воды проиллюстрирована . Анализируя представленные зависимости, можно выделить 3 области по величине рН: рН< рН <рН.

Повышение температуры ускоряет анодные и катодные процессы (скорость коррозии) за счёт увеличения скорости движения ионов. Содержание кислорода в воде.

Присутствие в воде растворённого кислорода, как более сильного фактора, влияющего на протекание процесса коррозии, изменит рассмотренные выше зависимости.

Влияние парциального давления СО2. Огромное влияние на разрушение металла труб коррозией оказывает свободная углекислота (СО2), содержащаяся в пластовых водах. Известно, что при одинаковом 13 рН процесс коррозии в углекислотной среде протекает более интенсивно, чем в растворах сильных кислот.

Влияние минерализации воды. Растворенные в воде соли являются электролитами, поэтому увеличение их концентрации до определенного предела повышает электропроводность среды и, следовательно, ускорит процесс коррозии. С другой стороны уменьшение скорости коррозии связано с тем, что при увеличении минерализации происходит:

уменьшается растворимость газов, СО2 и О2, в воде;

возрастает вязкость воды, а, следовательно, затрудняется диффузия, подвод кислорода к поверхности трубы (к катодным участкам). Давление. Повышение давления увеличивает растворимость СО2. и увеличивает процесс гидролиза солей (для предсказания последствий - см. пп. 3 и 4).

Гидродинамические параметры. При малых скоростях течения перекачиваемых сред происходит расслоение водонефтяных эмульсий с образованием водного подслоя и выносом механических примесей с их последующим осаждением на стенках труб (застойные зоны).

Биокоррозия, коррозия под действием микроорганизмов (рис. 10). С этой точки зрения имеют значения сульфат-восстанавливающие анаэробные бактерии (восстанавливают сульфаты до сульфидов), обычно обитающие в сточных водах, нефтяных скважинах и продуктивных горизонтах.

Хлоркальциевый тип воды также оказывает влияние на процесс коррозии. Ионы хлора активируют металлы. Причиной активирующей способности ионов хлора является его высокая адсорбируемость на металле. Хлор-ионы вытесняют пассиваторы с поверхности металла, способствуют растворению пассивирующих плёнок и облегчают переход ионов металла в раствор. Особенно большое влияние ионы хлора оказывают на растворение железа, хрома, никеля, алюминия и других.

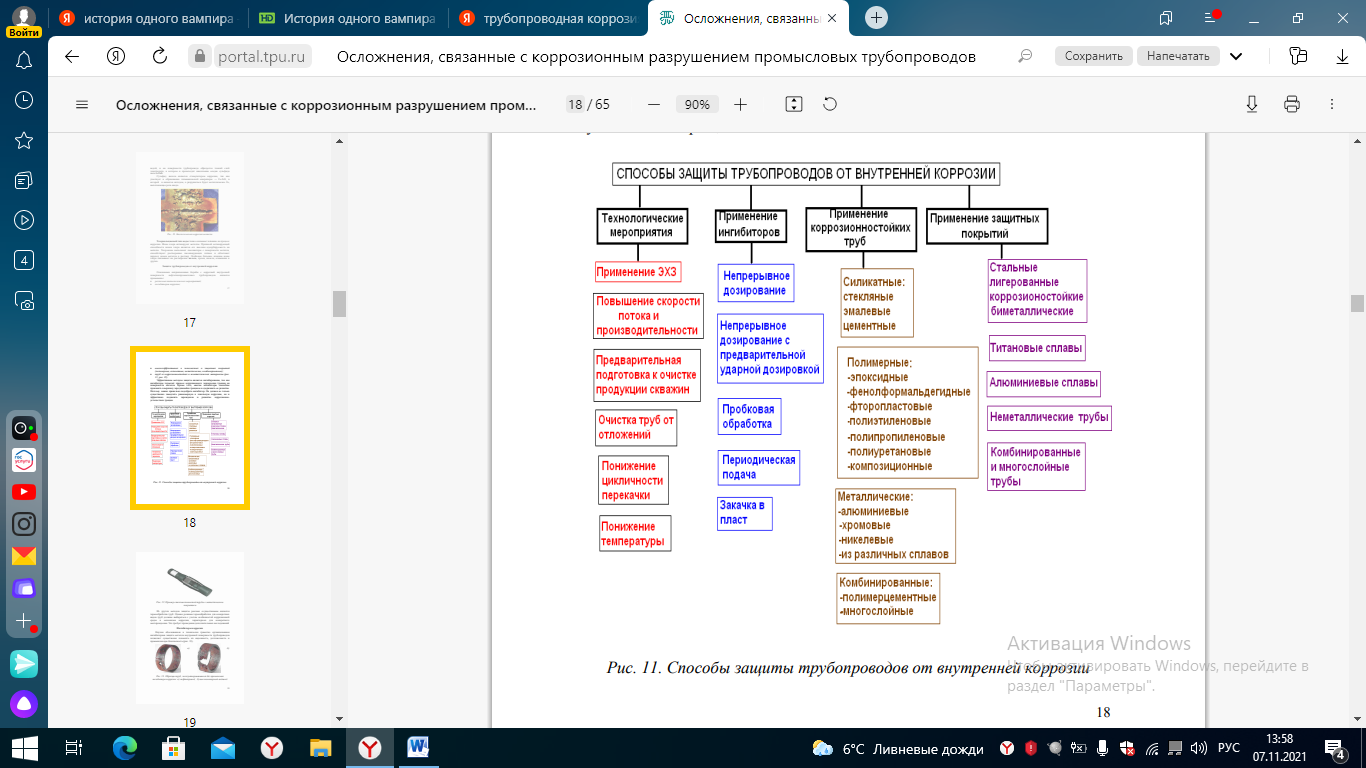

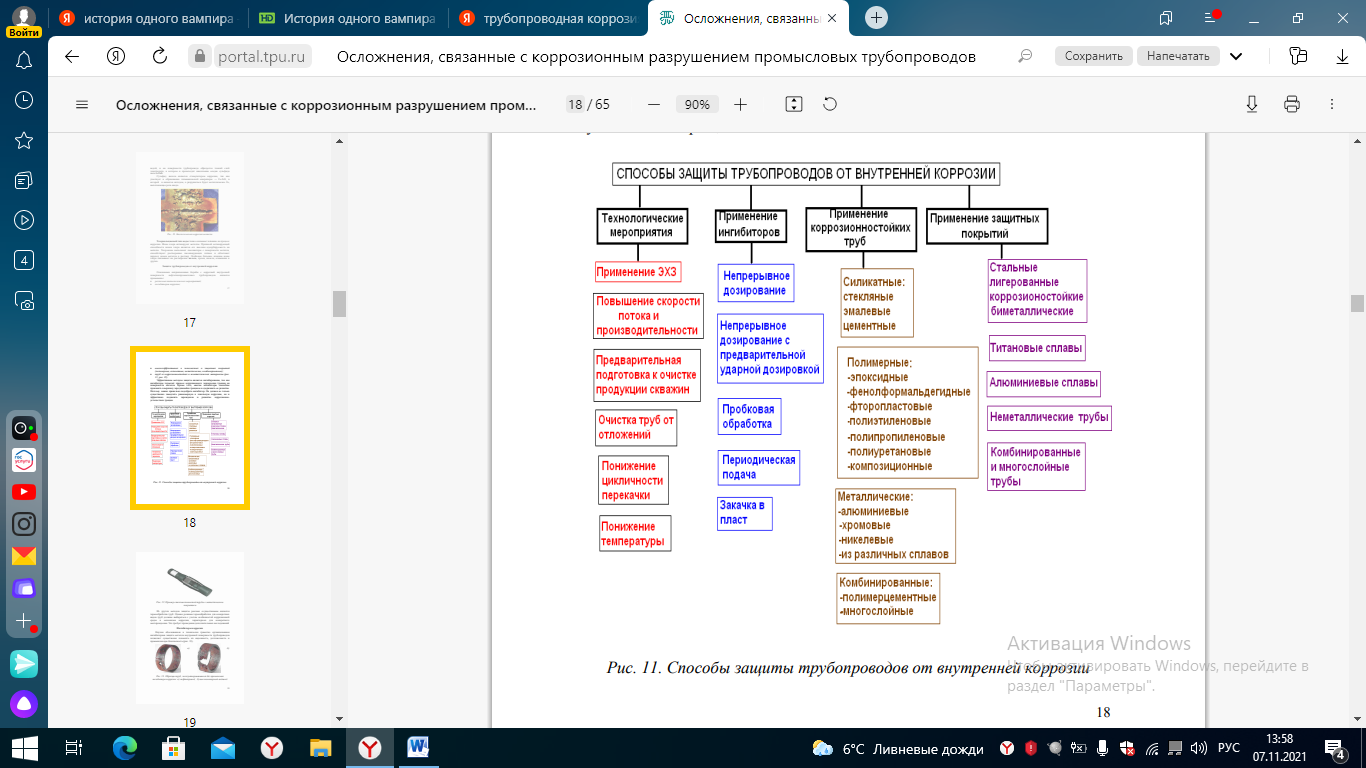

Защита трубопроводов от внутренней коррозии.

Основными направлениями борьбы с коррозией внутренней поверхности нефтегазопромысловых трубопроводов является применение:

различных технологических мероприятий;

ингибиторов коррозии;

высокоэффективных и экономичных и защитных покрытий (полимерные, силикатные, металлические, комбинированные);

труб из коррозионностойких и неметаллических материалов. Эффективным методом защиты является ингибирование, так как ингибиторы тормозят процесс коррозионного зарождения трещин на поверхности металла. Кроме того, многие ингибиторы способны проникать в вершину зародившейся трещины и сдерживать ее развитие. Поэтому важно правильно подобрать ингибитор. Он должен не только существенно замедлять равномерную и локальную коррозию, но и эффективно подавлять зарождение и развитие коррозионноусталостных трещин.

15. Насосные станции. Назначение

Дожимная насосная станция предназначена для сбора, сепарации, обезвоживания, учета, транспортировки нефти

Дожимная насосная станция (ДНС) - технологическая часть системы сбора нефти и газа на промыслах и их последующей транспортировки.

ДНС могут производить:

ДНС перекачивает содержимое скважин нефтяных месторождений в виде газожидкостной смеси.

16. Факторы образования асфальтосмолопарафиновых отложений

Установки подготовки нефти изготавливаются на высоком уровне, соответствующем наиболее передовым достижениям техники и технологии, соответствуют требованиям действующих норм в области нефтяного и газового машиностроения, промышленной безопасности и проектируются в строгом соответствии с техническим заданием Заказчика. В зависимости от условий эксплуатации, требований к качеству подготовки нефти, а также свойств исходного сырья и требований Заказчика исполнение и комплектация установки подготовки нефти может меняться.

В состав проектируемого и поставляемого оборудования для сбора и подготовки нефти в зависимости от заданных параметров работы может входить следующее оборудование:

-

входной блок гребенки; -

сепарационное оборудование (сепараторы первой ступени, трехфазные сепараторы, концевые сепарационные установки и пр.); -

путевые подогреватели; -

блоки обессоливания и обезвоживания нефти (отстойники, электродегидраторы); -

аппараты для подготовки пластовой воды (отстойники и блоки очистки воды с коалесцирующими элементами); -

блоки насосных пластовой воды, нефти; -

блоки для регулирования, измерения расхода попутного газа; -

блок учета нефти; -

установки факельного хозяйства; -

буферные, дренажные емкости; -

аварийные резервуары; -

операторные, хозяйственные блоки, химико-аналитические лаборатории и пр.; -

прочие технологические блоки и межблочные инженерные сети.

14. Коррозия трубопроводов, обслуживание трубопроводов (отдельный файл)

Одним из важнейших факторов снижения надежности промысловых трубопроводов является воздействие на металл их внутренней поверхности перекачиваемых углеводородных сред, содержащих коррозионно-активные компоненты. Ежегодно в России на промыслах происходит около до 70 тыс. аварий трубопроводного транспорта, 90 % из которых являются следствием коррозионных повреждений. Из общего числа аварий на долю систем сбора углеводородов приходится около 55 % и на долю коммуникаций поддержания пластового давления около 35 %. На ежегодную замену промысловых сетей расходуется более 8 тыс. км труб, что составляет около 400…500 тыс. тонн стали. Трубопроводы одинакового сортамента и диаметра с идентичной микроструктурой и химическим составом и, в сходных условиях эксплуатации значительно отличаются сроком безаварийной службы: одни работают без повреждений весь проектный срок, другие разрушаются в результате сквозных коррозионных повреждений значительно раньше.

Коррозией называется процесс разрушения металлов в результате химического или электрохимического воздействия окружающей среды.

Одним из факторов, определяющих аномально высокую скорость коррозии является присутствие в стали особого типа неметаллических включений, являющимися источником атомарного кислорода, определяющего скорость катодных реакций на поверхности металла. По типу разрушений различают коррозию наружную (атмосферная и почвенная) и внутреннюю. Основным видом коррозии наружной поверхности промысловых трубопроводов является язвенная коррозия, а внутренней – равномерная или общая, происходящая в результате окислительновосстановительных гетерогенных процессов, происходящие на поверхности раздела фаз.

Коррозию классифицируют: по механизму, по площади повреждения, скорости распространения и виду коррозионного повреждения.

Рассмотрим классификацию коррозии по механизму.

Химическая коррозия протекает в средах, которые не проводят электрический ток. Как правило, это наружная атмосферная коррозия.

Она происходит по 2 причинам: окисление железа кислородом воздуха Fe+2 (+3) + O2 = FeO или Fe2O3.

взаимодействие кислой и щелочной среды, в результате образуются сплошные пленки на поверхности трубопровода. Разрушительное действие атмосферной коррозии невелико и легко устраняется путём нанесения на поверхность лаков, масляных красок то есть защитных покрытий. Электрохимическая коррозия. Коррозия сталей в водных средах происходит вследствие протекания электрохимических реакций, реакций сопровождающихся протеканием электрического тока между отдельными участками поверхности (аноды и катоды). Активность металлов в электрохимических процессах оценивается величиной стандартного электродного потенциала (Ео ). Некоторые элементы по величине Ео расположены в ряд напряжения, который и характеризует их активность: K, Ca, Mg, Al, Mn, Zn, Fe, H, Cu, Каждый металл вытесняет из водных растворов солей все другие металлы, расположенные правее его в ряду напряжений.

Различают следующие виды коррозии:

1.Равномерная или общая, то есть равномерно распределенная по поверхности металла: ржавление железа, потускнение серебра.

2.Местная (локальная), сосредоточенная на отдельных участках поверхности. Местная коррозия бывает:

в виде пятен – поражение распространяется сравнительно неглубоко и занимает относительно большие участки поверхности;

в виде язв – глубокие поражения локализуются на небольших участках поверхности (длинна D и глубина h коррозионного поражения участка оборудования примерно одинаковая);

в виде точек (питтинговая) – размеры меньше язвенных разъеданий (h>>D).

3. Избирательная – избирательно растворяется один или несколько компонентов сплава, после чего остается пористый остаток, который сохраняет первоначальную форму и кажется неповрежденным.

4. Межкристаллитная коррозия характеризуется разрушением металла по границам кристаллитов (зерен металла). Процесс протекает быстро, глубоко и вызывает катастрофическое разрушение.

5. Транскристаллитная – самый опасный вид коррозии идет не только по границам зерен металла, но и по телу самого зерна.

6. Коррозионное растрескивание происходит, если металл подвергается постоянному растягивающему напряжению в коррозионной среде. Коррозионное растрескивание может быть вызвано абсорбцией водорода, образовавшегося в процессе коррозии. Следует отметить, что при транспорте скважинной продукции (достаточно агрессивной среды, включающей в свой состав не только углеводородные компоненты, но и воду, механические примеси, соли, свободный кислород, агрессивные сероводородные и углекислые газы) особое внимание уделяется вопросам, связанным с исследованиями внутренней коррозия трубопроводов. Зная механизм протекания коррозии, то есть выявив причины внутренней коррозии, возможно более эффективно разрабатывать комплекс мероприятий по предотвращению преждевременного разрушения трубопроводной системы промыслов. Это является актуальной задачей предприятий добычи углеводородов.

Факторы, влияющие на внутреннюю коррозию промысловых трубопроводов Влияние температуры и рН воды. Зависимость интенсивности протекания коррозии от величины рН и температуры воды проиллюстрирована . Анализируя представленные зависимости, можно выделить 3 области по величине рН: рН< рН <рН.

Повышение температуры ускоряет анодные и катодные процессы (скорость коррозии) за счёт увеличения скорости движения ионов. Содержание кислорода в воде.

Присутствие в воде растворённого кислорода, как более сильного фактора, влияющего на протекание процесса коррозии, изменит рассмотренные выше зависимости.

Влияние парциального давления СО2. Огромное влияние на разрушение металла труб коррозией оказывает свободная углекислота (СО2), содержащаяся в пластовых водах. Известно, что при одинаковом 13 рН процесс коррозии в углекислотной среде протекает более интенсивно, чем в растворах сильных кислот.

Влияние минерализации воды. Растворенные в воде соли являются электролитами, поэтому увеличение их концентрации до определенного предела повышает электропроводность среды и, следовательно, ускорит процесс коррозии. С другой стороны уменьшение скорости коррозии связано с тем, что при увеличении минерализации происходит:

уменьшается растворимость газов, СО2 и О2, в воде;

возрастает вязкость воды, а, следовательно, затрудняется диффузия, подвод кислорода к поверхности трубы (к катодным участкам). Давление. Повышение давления увеличивает растворимость СО2. и увеличивает процесс гидролиза солей (для предсказания последствий - см. пп. 3 и 4).

Гидродинамические параметры. При малых скоростях течения перекачиваемых сред происходит расслоение водонефтяных эмульсий с образованием водного подслоя и выносом механических примесей с их последующим осаждением на стенках труб (застойные зоны).

Биокоррозия, коррозия под действием микроорганизмов (рис. 10). С этой точки зрения имеют значения сульфат-восстанавливающие анаэробные бактерии (восстанавливают сульфаты до сульфидов), обычно обитающие в сточных водах, нефтяных скважинах и продуктивных горизонтах.

Хлоркальциевый тип воды также оказывает влияние на процесс коррозии. Ионы хлора активируют металлы. Причиной активирующей способности ионов хлора является его высокая адсорбируемость на металле. Хлор-ионы вытесняют пассиваторы с поверхности металла, способствуют растворению пассивирующих плёнок и облегчают переход ионов металла в раствор. Особенно большое влияние ионы хлора оказывают на растворение железа, хрома, никеля, алюминия и других.

Защита трубопроводов от внутренней коррозии.

Основными направлениями борьбы с коррозией внутренней поверхности нефтегазопромысловых трубопроводов является применение:

различных технологических мероприятий;

ингибиторов коррозии;

высокоэффективных и экономичных и защитных покрытий (полимерные, силикатные, металлические, комбинированные);

труб из коррозионностойких и неметаллических материалов. Эффективным методом защиты является ингибирование, так как ингибиторы тормозят процесс коррозионного зарождения трещин на поверхности металла. Кроме того, многие ингибиторы способны проникать в вершину зародившейся трещины и сдерживать ее развитие. Поэтому важно правильно подобрать ингибитор. Он должен не только существенно замедлять равномерную и локальную коррозию, но и эффективно подавлять зарождение и развитие коррозионноусталостных трещин.

15. Насосные станции. Назначение

Дожимная насосная станция предназначена для сбора, сепарации, обезвоживания, учета, транспортировки нефти

Дожимная насосная станция (ДНС) - технологическая часть системы сбора нефти и газа на промыслах и их последующей транспортировки.

ДНС могут производить:

-

перекачку водогазонефтяной эмульсии по нефтепроводу мультифазными насосами, -

проводить предварительную подготовку скважинной продукции - сепарацию (сброс) воды и попутного нефтяного газа (ПНГ) с закачкой в нефтепровод обезвоженной и дегазированной нефти, -

осуществлять закачку воды в нагнетательные скважины для поддержания пластового давления.

ДНС перекачивает содержимое скважин нефтяных месторождений в виде газожидкостной смеси.

16. Факторы образования асфальтосмолопарафиновых отложений