Файл: Проект установки атмосферной перегонки нефти мощностью 5,6 млн т в год.docx

Добавлен: 22.11.2023

Просмотров: 787

Скачиваний: 43

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Первое орошение подаѐтся при температуре tЦ1 = 70 0С.

Относительная плотность флегмы с 25-й тарелки

0.8005.

0.8005. Относительная плотность орошения при температуре 70 0С:

Абсолютная плотность орошения при этой температуре Ц2 761,4 кг/м3.

Примем скорость потока в штуцере Wдоп = 1,5 м/с.

Объѐмный расход потока:

Диаметр штуцера:

Примем к установке стандартный диаметр Dу = 250 мм.

-

Вывод дизтоплива в стриппинг

Дизтопливо в стриппинг выводится с 17-ой тарелки в количестве g17 = 283918.3 кг/ч.

Абсолютная плотность жидкости при температуре на 17-й тарелке Ж17 637,2 кг/м3.

Примем скорость потока в штуцере Wдоп=0,6 м/с.

Объѐмный расход потока:

Диаметр штуцера:

Примем к установке стандартный диаметр Dу = 600 мм.

-

Ввод паров из стриппинга дизтоплива

Объѐмный расход паров через штуцер V6 = 7.3028 м3/с.

Примем скорость паров Wдоп = 30 м/с.

Диаметр штуцера:

Примем к установке стандартный диаметр Dу = 600 мм.

-

Вывод керосина в стриппинг

Керосин в стриппинг выводится с 27-ой тарелки в количестве g27 = 103195.2 кг/ч.

Абсолютная плотность жидкости при температуре на 27-й тарелке Ж27 648,9 кг/м3.

Примем скорость потока в штуцере Wдоп=0,6 м/с.

Объѐмный расход потока:

Диаметр штуцера:

Примем к установке стандартный диаметр Dу = 400 мм.

-

Ввод паров из стриппинга керосина

Объѐмный расход паров через штуцер V6 = 1.687 м3/с.

Примем скорость паров Wдоп=30 м/с.

Диаметр штуцера:

Примем к установке стандартный диаметр Dу = 300 мм.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте рассчитан проект установки атмосферной перегонки нефти (АТ) мощностью 5.6 млн. тонн в год. Для расчетов принята схема установки с двухкратным испарением.

Для начала рассчитан материальный баланс установки по мощности и данным таблицы разгонки индивидуальных температур кипения фракций данной нефти. В него входит процент потенциального содержания, доля отбора от потенциала и фактического отбора фракций, отбираемых в колоннах К-1 и К-2, а также приход и расход самой установки в целом и колонн К-1 и К-2 по отдельности. Приход и расход равны.

Далее рассчитывается давление, плотность жидкости, молекулярный вес и температура на каждой тарелке в колонне. Для этого строятся кривые ИТК и однократного испарения(ОИ) для бензина, керосина, дизтоплива и полуотбензиненой нефти. По получившимся кривым ИТК и ОИ, а также по справочным данным и известным физическим характеристикам внизу и вверху колонны, рассчитываются промежуточные тарелки.

Следующим рассчитывается тепловой баланс колонны, необходимый для определения тепла, которое будет снято орошением. Для этого определяется энтальпия паровой, жидкой фракции, водяного пара, а также узких фракций. Количество тепла рассчитывается по энтальпии и массовому расходу каждого потока.

Из совместного решения материального и теплового баланса колонны определено количество холодного орошения, подаваемого на верхнюю тарелку, а также количество тепла, снимаемого первым и вторым циркуляционным орошением.

Далее, по результатам расчетов определяется наиболее нагруженное сечение по парам. Диаметр колонны рассчитывается о этому сечению. А отталкиваясь от диаметра, определяется расстояние между тарелками. В данном проекте диаметр равен 7.0 м.

Далее уточняется температура вывода керосина и дизтоплива, которая зависит от разницы атмосферного давления и парциального давления 27 и 17 тарелки соответственно. Так как эта разница существенная только на 17 тарелке, уточнение проводится только для дизтоплива. После уточнения проверяется условие равенства количества тепла

. Условие выполняется

. Условие выполняется

, обе части равенства равны 62088,92 кВт

Следующий этап – это определение нагрузки каждой стриппинг – секции по паровой и жидкой фазе, а также определение единого диаметра стриппинг-секций по максимальной нагрузке. К установке принимается диаметр стриппинг-секций равный 6.3 м.

После определения диаметра рассчитывается высота колонны. По результатам расчетов высота колонны равна 37 метрам.

Заключительный этап – это расчетом диаметров штуцеров всех потоков от ввода сырья и водяного пара, до выводов продуктов перегонки. Диаметр зависит от скорости и объёмного расхода потока в штуцере.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Сидягин, А.А., Расчет и проектирование аппаратов воздушного охлаждения: учебное пособие/ А.А. Сидягин, В.М. Косырев. – Н.Новгород: НГТУ, 2009. – 150 с. – Текст: непосредственный. -

Леонтьев, А.П., Расчет аппаратов воздушного охлаждения: учебное пособие/ А.П. Леонтьев, Э.А. Беев - Тюмень: ТюмГНГУ, 2000. – 74 с. – Текст: непосредственный. -

Варгафтик, Н. Б. Справочник по теплофизическим свойствам газов и жидкостей. / Н. Б. Варгафтик. - Москва: Наука, 1972. – 721 с. - Текст: непосредственный. -

Лащинский, А.А. Конструирование сварных химических аппаратов: справочник/ А.А. Лащинский, - Ленинград: Машиностроение, 1981. – 382 с. - Текст: непосредственный. -

Гуревич И.Л. Технология переработки нефти и газа. Часть 1/ И.Л. Гуревич - М.: 1972. - 360 с. - Текст: непосредственный. -

Багиров И.Т. Современные установки первичной переработки нефти/ И.Т. Багиров - М.: Химия, 1974. - 240 с - Текст: непосредственный. -

Александров И.А. Перегонка и ректификация в нефтепереработке/ И.А Александров. - М.: Химия, 1981. - 352 с. - Текст: непосредственный.

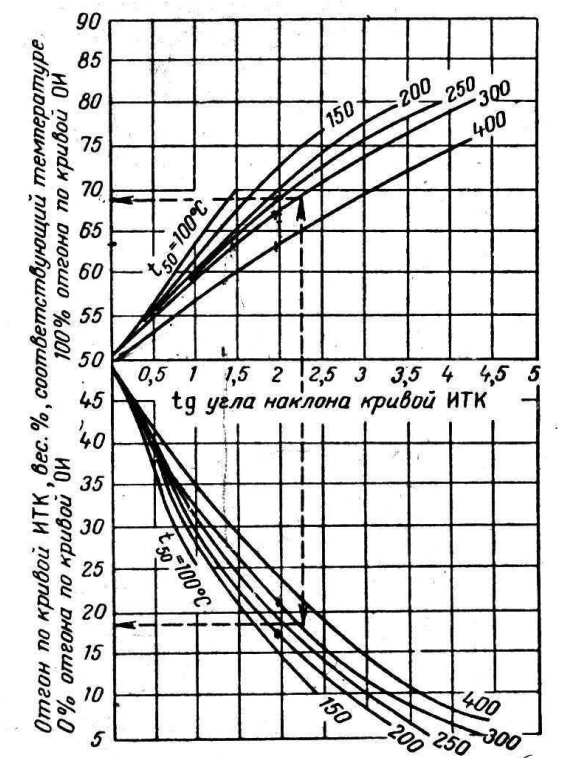

Приложение 1

График Обрядчикова и Смидович

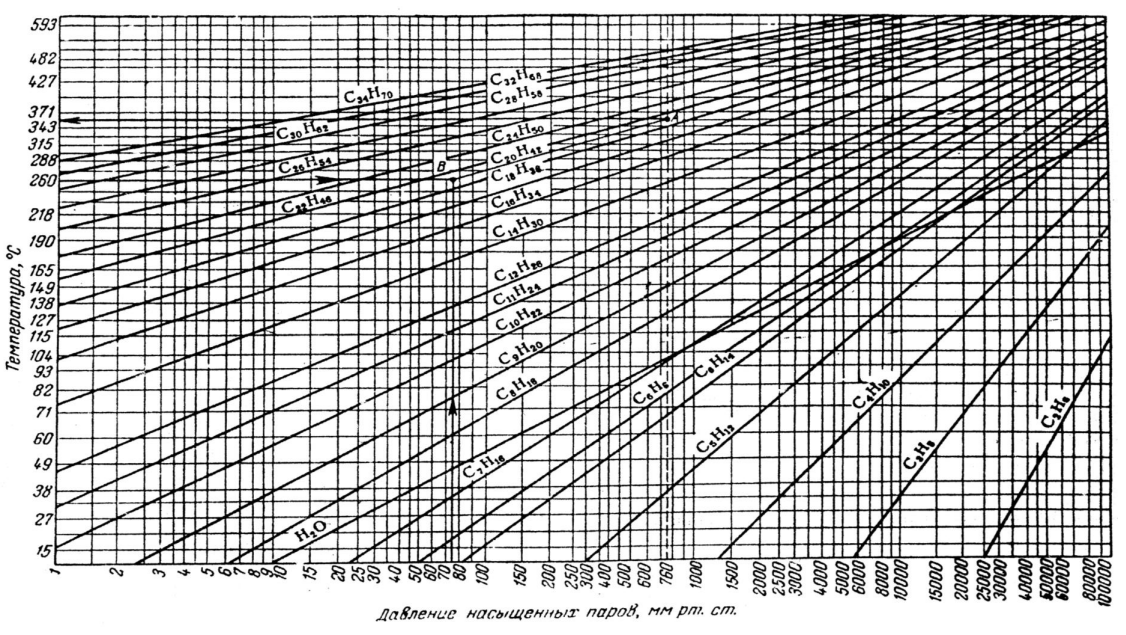

Приложение 2

Г

рафик Кокса

рафик Кокса1 кПа = 7,502 мм рт.ст.

Приложение 3

Энтальпия перегретого водяного пара в зависимости от температуры и давления

| Температура, ОС | Энтальпия водяного пара, кДж/кг | |

| При давлении 1 ат (для внутренних потоков в колонне) | При давлении 6 ат (для потоков на входе в колонну) | |

| 100 | 2678,67 | - |

| 120 | 2718,89 | - |

| 140 | 2758,70 | - |

| 160 | 2798,50 | 2762,05 |

| 180 | 2837,89 | 2808,56 |

| 200 | 2877,27 | 2852,97 |

| 220 | 2916,66 | 2896,13 |

| 240 | 2956,46 | 2938,87 |

| 260 | 2996,27 | 2980,77 |

| 280 | 3036,49 | 3022,67 |

| 300 | 3076,30 | 3064,15 |

| 320 | 3116,94 | 3106,05 |

| 340 | 3157,58 | 3147,53 |

| 360 | 3198,23 | 3189,01 |

| 380 | 3239,29 | 3230,91 |

| 400 | 3280,35 | 3273,23 |

Приложение 4

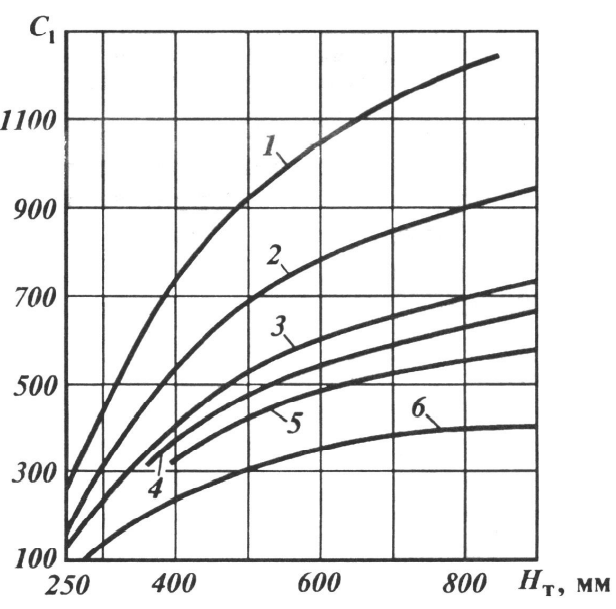

График зависимости коэффициента С1 от расстояния между тарелками Нт

1 – кривая для нормальных нагрузок клапанных, ситчатых, каскадных и аналогичных тарелок и для максимальных нагрузок колпачковых тарелок;

2 – кривая нормальных нагрузок для колпачковых тарелок;

3 – кривая для вакуумных колонн без ввода водяного пара и для стриппинг-секций атмосферных колонн;

4 – кривая для вакуумных колонн с вводом водяного пара и для десорберов;

5 – кривая для абсорберов;

6 – кривая для колонн, разделяющих вязкие жидкости под вакуумом или высококипящие ароматические углеводороды или пенящиеся продукты.