Файл: Проект установки атмосферной перегонки нефти мощностью 5,6 млн т в год.docx

Добавлен: 22.11.2023

Просмотров: 786

Скачиваний: 43

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Продуктами прямой гонки на установках AT являются:

· моторные топлива (бензин, авиационный керосин),

· дизельное топливо

· мазут (значительное количество).

Прямая перегонка – непрерывный процесс, проводимый в атмосферно-вакуумной трубчатой установке (АВТ), основными аппаратами которой являются: трубчатые печи и ректификационные колонны.

Состав и назначение основных узлов и аппаратов:

Аппаратура, применяемая при прямой гонке нефти и других процессах нефтепереработки должна обеспечивать нагревание сырья до высоких температур, при которых процесс протекает с достаточной скоростью и достаточно четкое разделение получаемых продуктов. Основными аппаратами в этих процессах нефтепереработки являются трубчатые печи и ректификационные колонны.

· Трубчатая печь – для нагревания нефти до 350 °С – образуется парожидкостная смесь; В нее подается предварительно прошедшая через серию теплообменников нефть. В теплообменниках происходит одновременно охлаждение конечных продуктов (дистиллятов).

· Ректификационные колонны: I ступени – разделение нефти на фракции, II ступени - отделение паров летучих фракций от мазута (пониженное давление);

· Отпарные колонна – дополнительное отделение летучих углеводородов от каждой фракции (летучие снова подаются в ректификационную колонну). Дистилляты по фракциям – на охлаждение и продажу.

В трубчатых печах нефть и мазут проходят по трубам, расположенным внутри печи и нагреваются за счет теплоты сгорания жидкого или газообразного топлива. Печь состоит из двух камер: радиационной, где размещаются горелки и радиантные трубы, воспринимающие теплоту излучения, и конвекционной, в которой расположены трубы, обогреваемые дымовыми газами, выходящими из камеры радиации. Конструкции трубчатых печей весьма разнообразны.

Из многочисленных конструкций ректификационных колонн в установках прямой гонки используются, главным образом, барботажные колпачковые колонны тарельчатого типа. Они содержат от 30 до 60 тарелок прямоточного действия с подвижными клапанами, что обеспечивает динамический режим работы колонны и постоянство скорости паров ректифицируемого продукта.

Технологическая схема, режим перегонки, а также состав и выход продуктов перегонки зависит от типа процесса и состава перегоняемой нефти.

При выборе технологической схемы и режима атмосферной перегонки нефти руководствуются главным образом ее фракционным составом, и прежде всего содержанием и ней газов и бензиновых фракции.

Перегонку стабилизированных нефтей постоянного состава с небольшим количеством растворенных газов (до 1,2% по С4 включительно), относительно невысоким содержанием бензина (12.-15%) и выходом фракций до 350 °С не более 45% энергетически наиболее выгодно осуществлять на установках (блоках) AT по схеме с однократным испарением, то есть с одной сложной ректификационной колонной с боковыми отпарными секциями. Установки такого типа широко применяются на зарубежных НПЗ. Они просты и компактны, благодаря осуществлению совместного испарения легких и тяжелых фракций требуют минимальной температуры нагрева нефти для обеспечения заданной доли отгона, характеризуются низкими энергетическими затратами и металлоемкостью. Основной их недостаток — меньшая технологическая гибкость и пониженный (на 2,5...3,0%) отбор светлых нефтепродуктов, кроме того, по сравнению с двухколонной схемой, они требуют более качественной подготовки нефти.

Для перегонки легких нефтей с высоким содержанием растворимых газов (1,5-2,2%) и бензиновых фракций (до 20-30%) и фракций до 350°С (50-60%) целесообразно применять атмосферную перегонку двухкратного испарения, то есть установки с предварительной отбензинивающей колонной и сложной ректификационной колонной с боковыми отпарными секциями для разделения частично отбензиненной нефти на топливные фракции и мазут.

Двухколонные установки атмосферной перегонки нефти получили в отечественной нефтепереработке наибольшее распространение. Они обладают достаточной технологической гибкостью, универсальностью и способностью перерабатывать нефти различного фракционного состава, так как первая колонна, в которой отбирается 50-60% бензина от потенциала, выполняет функции стабилизатора, сглаживает колебания в фракционном составе нефти и обеспечивает стабильную работу основной ректификационной колонны.

Применение отбензинивающей колонны позволяет также снизить давление на сырьевом насосе, предохранить частично сложную колонну от коррозии, разгрузить печь от легких фракций, тем самым несколько уменьшить требуемую тепловую ее мощность.

Недостатками двухколонной AT является более высокая температура нагрева отбензиненной нефти, необходимость поддержания температуры низа первой колонны горячей струей, на что требуются затраты дополнительной энергии. Кроме того, установка оборудована дополнительной аппаратурой: колонной, насосами, конденсаторами-холодильниками и т.д.

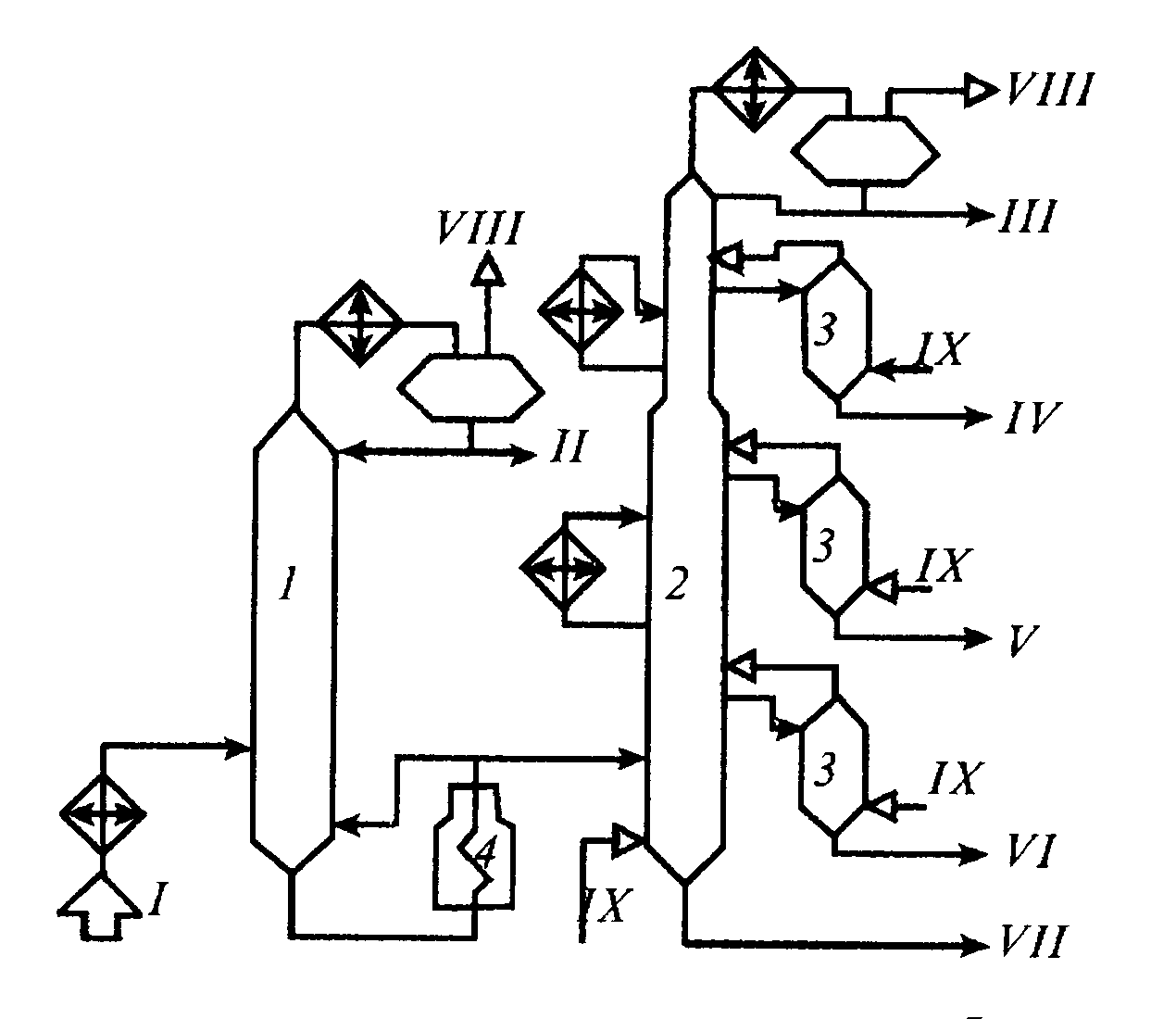

Блок атмосферной перегонки нефти высокопроизводительной, наиболее распространенной в нашей стране установки ЭЛОУ-АВТ-6 функционирует по схеме двухкратного испарения и двухкратной ректификации (рисунок 1.1).

Обезвоженная и обессоленная на ЭЛОУ нефть дополнительно подогревается в теплообменниках и поступает па разделение в колонну частичного отбензинивания 1. Уходящие с верха этой колонны углеводородный газ и легкий бензин конденсируются и охлаждаются в аппаратах воздушного и водяного охлаждения и поступают в емкость орошения. Часть конденсата возвращается на верх колонны 1 в качестве острого орошения. Отбензиненная нефть с низа колонны 1 подается в трубчатую печь 4, где нагревается до требуемой температуры и поступает в атмосферную колонну 2. Часть отбензиненной нефти из печи 4 возвращается в низ колонны 1 в качестве горячей струи.

С верха колонны 2 отбирается тяжелый бензин, а сбоку через отпарные колонны 3 выводятся топливные фракции 180...220(230), 220(230)...280 и 280...350°С. Атмосферная колонна кроме острого орошения имеет 2 циркуляционных орошения, которыми отводится тепло ниже тарелок отбора фракции 180...220 и 220...280°С.

1 – отбензинивающая колонна, 2 – атмосферная колонна, 3 – отпарные колонны, 4 – атмосферная печь, I – нефть с ЭЛОУ, II – легкий бензин, III – тяжелый бензин, IV – фракция 180-220оС, V – фракция 220-280оС, VI – фракция 280-350оС, VII – мазут, VIII – газ, IX – водяной пар.

Рисунок 1.1 - Принципиальная технологическая схема блока атмосферной разгонки нефти ЭЛОУ-АВТ-6

В нижние части атмосферной и отпарных колонн подается перегретый водяной пар для отпарки легкокипящих фракций. С низа атмосферной колонны выводится мазут, который направляется на блок вакуумной перегонки.

Устройство трубчатой печь беспламенного горения:

Трубчатая печь беспламенного горения представляет собой камеру, выполненную из сборных ребристых панелей с теплоизоляционной кладкой.

Внутри печи расположены огнеупорные перегородки, образующие конвекционную камеру для отвода топочных газов.

Печь обогревается газовым топливом с помощью горелок, выполненных в виде керамических призм и вмонтированных в стенки печи.

Предварительно подогретое в теплообменниках сырьё подаётся в верхние трубы конвекционной камеры, и, проходя через трубы этой камеры, нагреваются отходящими топочными газами.

Нагретая нефть отводится из нижней части печи и направляется на переработку.

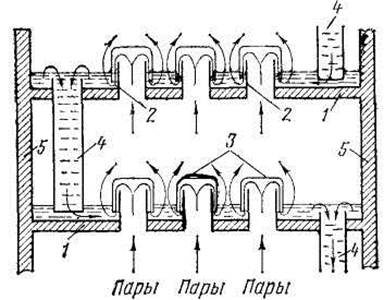

Ректификационная колонна – это вертикальный стальной цилиндр диаметром 4-6 м и высотой 35-45 м, тщательно изолированный снаружи асбестом. Внутри колонны имеется до 40 стальных или чугунных перегородок, называемых тарелками:

1 — тарелки; 2 — патрубки; 3 — колпачки; 4 — сливные стаканы; 5 — стенки колонны.

Рисунок 1.2 - Схема устройства и работы ректификационной тарельчатой колонны

В каждой тарелке (рисунок 1.2) имеется большое число отверстий, в которых укреплены короткие направленные вверх трубки, так называемые патрубки 2, прикрытые сверху колпачками 3, имеющими зубчатый нижний край. Через эти патрубки и колпачки проходят пары нефти, которые поднимаются по колонне снизу верх. В тарелках укреплены сливные стаканы 4, служащие для стекания жидкости (флегмы) с вышележащей на нижележащую тарелку. Неиспарившаяся часть нефти стекает с одной тарелки на другую.

Устройство работы тарельчатой колонны:

1) На самую нижнюю тарелку подают перегретый водяной пар, что способствует удалению из мазута летучих веществ. Пузырьки водяного пара перемешивают жидкость и увеличивают поверхность испарения.

2) Пары летучих углеводородов, поднимаясь вверх и подвергаясь ректификации, разделяются на фракции.

3) Пары в виде пузырьков, выходящих между зубцами колпачков 3, побулькивают через слой флегмы в тарелках.

4) Благодаря этому пары нагревают флегму, испаряя из неё более летучие углеводороды, а менее летучие, содержащиеся в парах, вследствие охлаждения флегмой конденсируются и увлекаются ею на нижележащие тарелки.

Таким образом, на каждой тарелке происходит как обмен теплом между парами и конденсатом, так и переход из пара в жидкость и обратно – как бы отдельный процесс перегонки на каждой тарелке.

5) Из поднимающихся вверх паров на первых (самых нижних) тарелках конденсируются углеводороды, с наибольшими температурами кипения образуя

1-ю фракцию – соляровое масло (300-350 ºС, 5%);

2-я фракция - керосин (200-300 ºС, 18%);

3-я фракция - лигроин (160-200 ºС, 8%).

6) После охлаждения эти фракции направляются в сборники.

7) 4-ю фракцию - бензин (до 170ºС, 15%) отбирают в верхней части колонны в парообразном состоянии и охлаждают сначала в теплообменнике

свежими порциями нефти, затем в конденсаторе и в виде жидкости он попадает в отстойник для отделения от воды.

8) Часть бензина возвращается в колонну на орошение для конденсации паров, что улучшает качество бензина.

Основные продукты атмосферной перегонки нефтяного сырья:

Основные фракции, выделяемые при первичной атмосферной перегонке нефти:

-Бензиновая фракция - нефтяной погон с температурой кипения от н.к. (начала кипения, индивидуального для каждой нефти) до 150-205 °С (в зависимости от технологической цели получения авто-, авиа-, или другого специального бензина). Эта фракция представляет собой смесь алканов, нафтенов и ароматических углеводородов. Во всех этих углеводородах содержится от 5 до 10 атомов С.

- Керосиновая фракция- нефтяной погон с температурой кипения от 150180 °С до 270-280 °С. В этой фракции содержатся углеводороды С10-С15. Используется в качестве моторного топлива (тракторный керосин, компонент дизельного топлива), для бытовых нужд (осветительный керосин) и др.

- Дизельная (газойлевая) фракция - температура кипения от 270-280 °С до 320350 °С. В этой фракции содержатся углеводороды С14-С20. Используется в качестве дизельного топлива.

- Мазут- остаток после отгона вышеперечисленных фракций с температурой кипения выше 320-350 °С. Мазут может использоваться как котельное топливо или подвергаться дальнейшей переработке - либо перегонке при пониженном давлении (в вакууме) с отбором масляных фракций или широкой фракции вакуумного газойля (в свою очередь, служащего сырьем для каталитического крекинга с целью получения высокооктанового компонента бензина), либо крекингу.

-

Технологическая часть

-

Описание принципиальной технологической схемы установки

Выберем для расчѐта схему установки с двукратным испарением нефти (рис.1.3). Эта схема технологически гибкая и работоспособная при значительном изменении содержания лѐгких фракций и растворенных газов. Коррозионноактивные вещества удаляются в первой колонне и основная сложная колонна защищена от их воздействия. Благодаря предварительному удалению в отбензинивающей колонне растворенных газов и легкого бензина в змеевиках печи, в теплообменниках не создается большого давления и основная колонна не перегружается по парам.

-

Материальный баланс установки и атмосферной колонны