Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 207

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В1, В2) - сложное формообразующее движение), а также перемещается вдоль оси заготовки n3, обеспечивая получение формы зуба по длине.

Профилирование одной впадины зубчатого венца показано на (рисунок 1.7,г).

Рисунок 1.7 – Схемы нарезания зубчатых колес методом обката:

а – долбяком, б – гребенкой, в - червячной фрезой,

г – профилированиt зубчатого венца зубом червячной фрезы

При обработке червячного колеса достаточно углубиться фрезой на полную высоту зуба, чтобы получилась его форма по длине. При нарезании цилиндрического колеса необходимо еще формообразующее движение вдоль зуба. Если зуб зубчатого колеса прямой, то это движение простое. У косозубого колеса зуб винтовой, поэтому для его образования требуется сложное движение, состоящее из перемещения червячной фрезы вдоль оси колеса и доворота самого колеса. При нарезании конических колес заготовка обкатывается с воображаемым плоским производящим колесом. Метод обката отличается высокой производительностью и точностью. Преимущество метода обката - универсальность режущего инструмента: при одном модуле одним инструментом теоретически можно нарезать колеса с разным числом зубьев.

2. Назначение режима резания при проектировании операций механической обработки заготовок

Основные положения

Материал режущей части инструмента самым значительным образом влияет на значение режима резания. Оснащение инструмента пластинками твердого сплава дает возможность повысить режимы резания деталей по сравнению с инструментами, оснащенными пластинками из быстрорежущей стали, в 2…3 раза.

Глубина резания оказывает небольшое влияние на стойкость резца и скорость резания и поэтому при черновой (предварительной) обработке назначают по возможности максимальную глубину, соответствующую припуску на обработку. При чистовой (окончательной) обработке глубина резания назначается в зависимости от требований к точности ра меров деталей и шероховатости обработанной поверхности.

Подача. При черновой обработке назначают возможно, большую подачу, допускаемую прочностью инструмента, прочностью механизма подачи и технологическими условиями обработки. При чистовой обработке

подачу назначают в зависимости от требуемой точности и шероховатости обработанной поверхности.

Скорость и мощность резания. После выбора глубины резания и подачи назначается скорость резания по соответствующим таблицам или рассчитывается по эмпирическим формулам. Условия работы могут отличаться от принятых или рассчитанных величин, поэтому для уточнения полученной скорости используются поправочные коэффи-циенты, учитывающие качество обрабатываемого материала, состояние поверхности заготовки, качество материала инструмента (Kmv, Kпv, Kиv).

Режимы резания на черновых операциях проверяются в основном по мощности, а иногда и по допустимой силе подачи или крутящему моменту станка.

При чистовой обработке обычными проходными или расточными резцами (t< 2мм, S ≤ 0,6 мм/об), а также при обработке сверлами, зенкерами и развертками режим резания ввиду незначительных сил резания по мощности не проверяется.

Выбранный режим резания должен удовлетворять условиям:

N ≤ NСТ··η и 2М ≤ 2МСТ,

где Nэ -эффективная мощность, резания, в кВт (определяется по картам или расчетам);

N –потребляемая мощность от электродвигателя привода главного движения, с учетом η-кпд трансмиссии станка в кВт (определяется по паспорту);

2М - двойной крутящий момент при резании в кГ·м (Н·м);

2МСТ - двойной крутящий момент на шпинделе станка в кГ·м(Н·м); .

Достаточно точно двойной крутящий момент может быть подсчитан по формуле:

2M=PZd/1000 кГ·м (Н·м),

где Pz-тангенциальная сила резания в кГ(Н) (определяется по эмпирическим формулам), d-диаметр обрабатываемой заготовки.

Примеры расчета режима резания (токарная обработка)

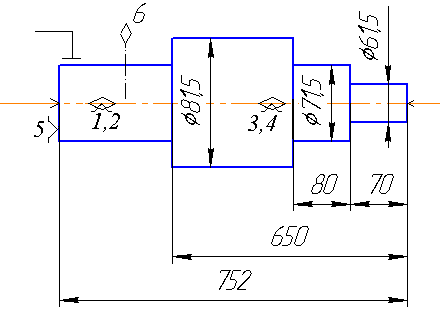

Пример1.Точить валик с одной стороны начерно из заготовки, полученной методом горячей штампов(рис.2.1)ки Ø 90 х 725 мм с припуском по ступеням вала 5 мм на сторону, материал заготовки сталь 40Х, σв=72 кг/мм2, станок токарно-винторезный - 1К62, η=0,8. Инструмент - резец проходной, φ=45°, Т5К10, резец проходной упорный 16x25 φ =90°, Т5К10. Приспособление - центры, хомутик.

Максимальное усилие механизма осевой подачи составляет 360 кг (3600Н), а мощность на шпинделе NСТ = 8,5 кВт.

1. Назначается глубина резания t=5 мм для обработки каждой шейки вала (весь припуск) (см. рис.2.1).

2. По таблице 2.1 определяется подача 0,5…1,1 мм/об для диаметра детали 60…100 мм и размера державки 16x25 мм2 при глубине 3…5 мм.

В среднем получается подача S=0,8 мм/об.

3. Ближайшее значение подачи по паспорту станка Sct=0,78 мм/об.

4. Расчетная скорость резания определяется по эмпирической формуле [1,с.265]:

Vp=CV∙·Kv/Tm ·t x·s у .

Значение коэффициента и показателей степени выбираются из таблицы 4. Для подачи S св. 0,7 мм/об CV=340, х=0.15, у=0.45, т=0.20мм,Т=60 мин (принимаем). Для поправочных коэффициентов по скорости резания из таблиц 5, 6, 7, 8 устанавливают величины поправок.

Кг=1,0 ; nv=l,0 (табл.6), Kпv=0,8 (таблица 7), Kиv=0,65 (таблица 2.8)

Kv =Kmv·Kпv·Kиv ; Кv=1,0(750/720)1,0∙0,8∙0,65.

Kv=l,04∙0,8∙0,65=0,54.

При подстановке данных в формулу скорости резания получаем:

Vр=340∙0,54/(600,250,150,780,45) =340∙0,54/(2,267∙1,27∙0,894) =71,3 м/мин.

5. Частота вращения шпинделя для обработки шеек Ø61,5; Ø71,5; Ø81,5 определяется по формуле:

n=1000Vp/π·d.

n1=(1000∙71,3)/π61,5=369,2 мин-1; п2=(1000∙71,3)/π71,5=317,5 мин-1; п3=(1000∙71,3)/π·81,5=278,6 мин-1.

6. По паспорту станка при назначении чисел оборотов шпинделя можно принять п=315 мин-1.

7. Действительная скорость резания для трех шеек получается

V1=(π·61,5∙315)/1000=60,82 м/мин; V2=(π·71,5·315)/1000=70,72 м/мин;

V3=(π·81,5∙315)/1000=80,6 м/мин.

8. Разница с расчетной скоростью не превышает 10…15%, поэтому можно принять обработку трех шеек с общей частотой вращения

п=315 мин-1.

9. Эффективная мощность резания определяется по формуле

Nэ=(Pz∙V)/1020·60 кВт,

где Рz - тангенциальная составляющая силы резания.

Рz =10·CPz·tXpz·SУpz·Vnpz·Kpz,

где Kpz- поправочный коэффициент.Kpz=КMP· Кφр· КΎр·· Кλр· Кrp. Коэффициенты, входящие в Kpz определяются по таблицам 2.10 и 2.16 Приложения.Kpz=1.

Показатели степени и постоянная CPz определяются по таблице 2.9.

Рz =10·300·51·0,780,75·80,6-0,15·1=2100Н.

Nэ=(2100∙80,6)/1020·60=2,83кВт.

Так как 2,83<8,5·0,8, то режим резания по мощности резания выбран правильно. Двойной крутящий момент 2M=2100·81,5/1000=171,2 Н·м.

2Mст= 350 Н·м.

Основное время обработки на длине в 650 мм при принятой подаче Sст=0,78 мм/об получается

Т0=(L+4)/Sст∙пст=(650+4)/(0,78∙315)=2,66 мин.

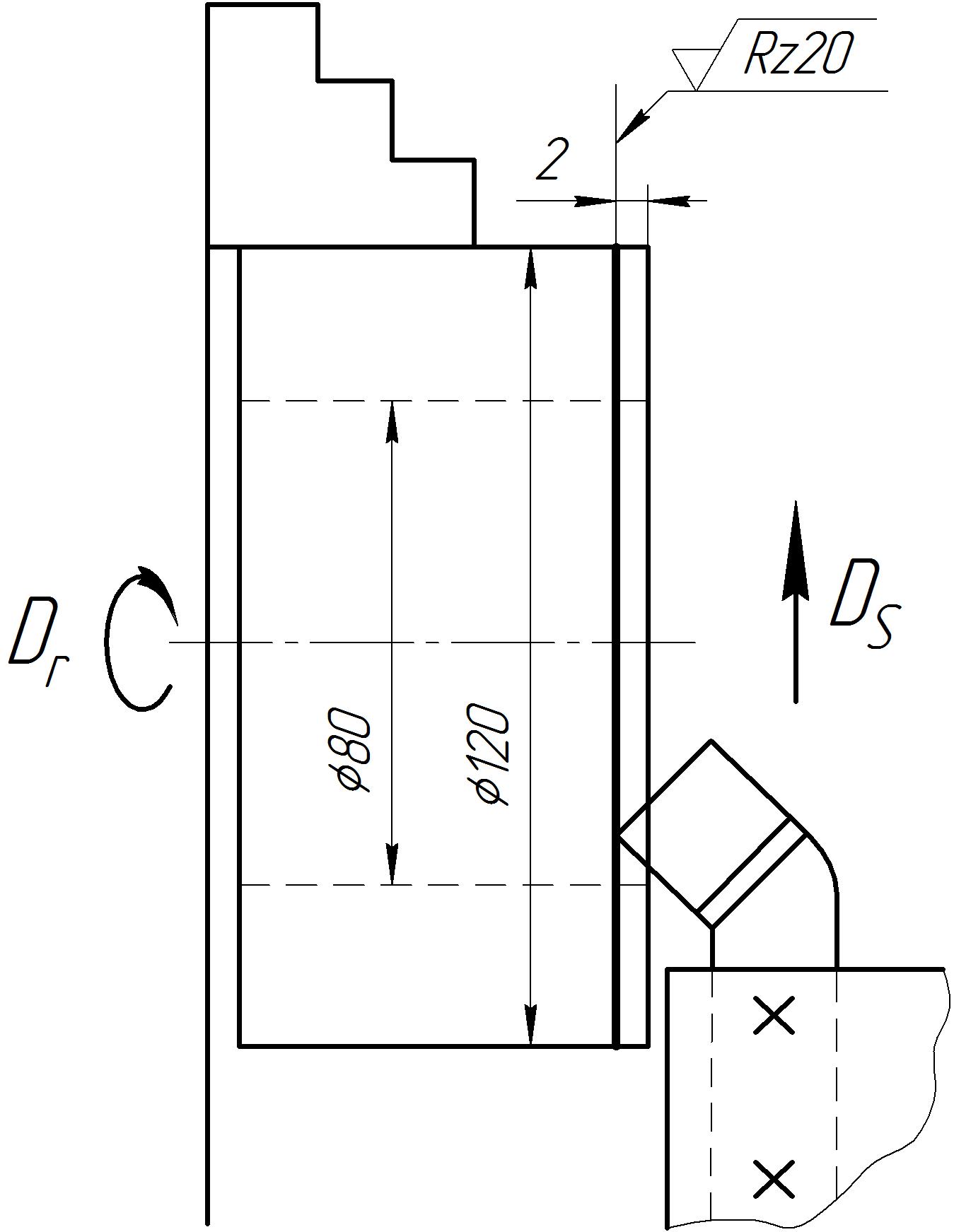

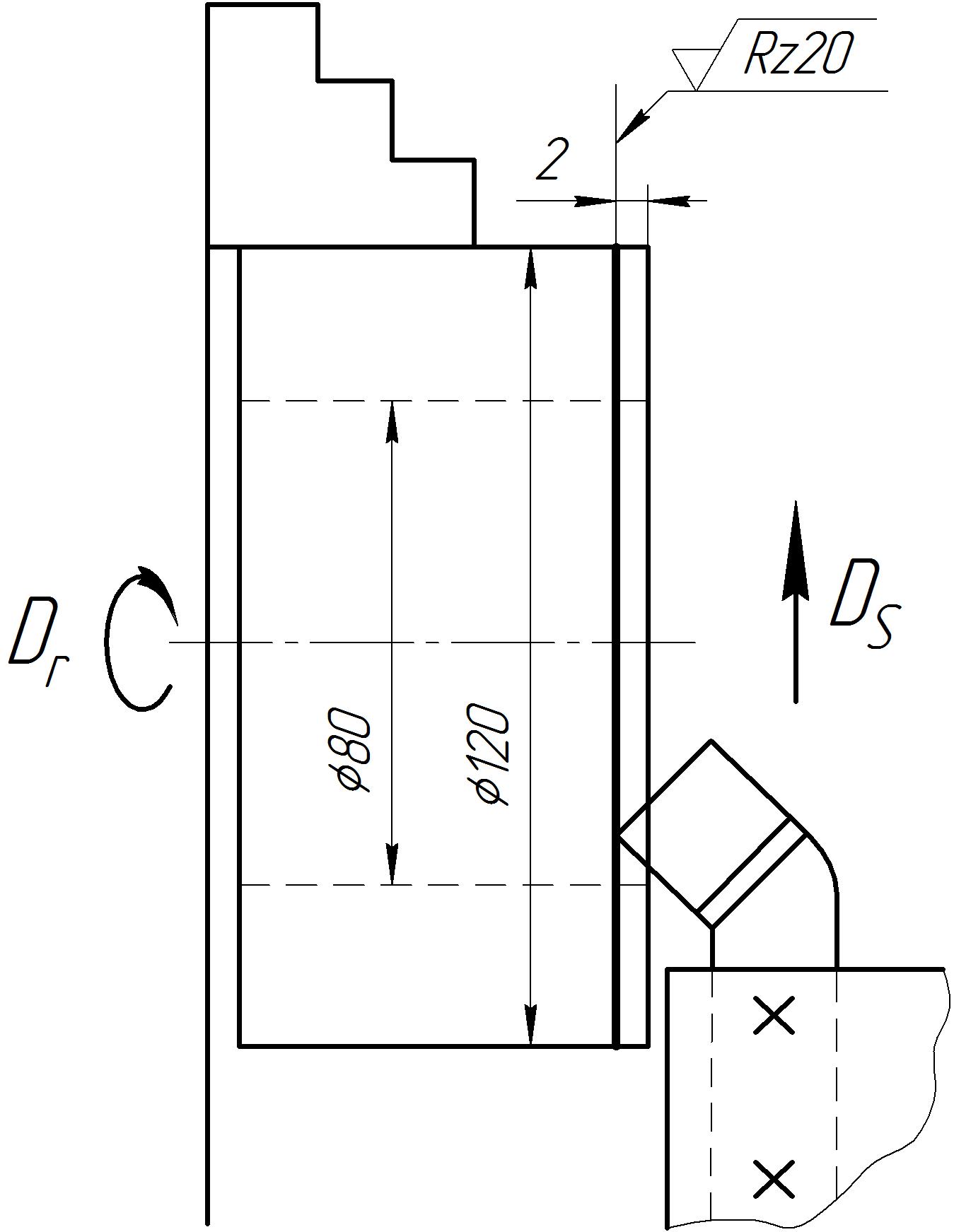

Пример 2.На токарно-винторезном станке 16К20(рис.2.2) подрезается торец втулки диаметром D = 120 мм до диаметра d = 80 мм. Припуск на обработку (на сторону) h = 2 мм. Параметр шероховатости обработанной поверхности Rz = 20 мкм. Материал заготовки-серый чугун СЧ 20 твердостью 210НВ. Обрабатываемая поверхность без литейной корки. Система станок-приспособление-инструмент-заготовка жесткая. Эскиз обработки показан на рис. 2.2. Необходимо: выбрать режущий инструмент; назначить режим резания (допускаемую резцом скорость главного движения резания и мощность

и мощность  , затрачиваемую на резание, подсчитать по формулам); определить основное время.

, затрачиваемую на резание, подсчитать по формулам); определить основное время.

Рис. 2.2- Эскиз обработки к примеру 2

I. Выбираем резец и устанавливаем его геометрические элементы. Принимаем токарный проходной резец отогнутый правый. Материал рабочей части –пластины- твердый сплав ВК6 [3,табл.3, с.416]; материал корпуса резца — сталь 45; сечение корпуса резца 16 25 мм; длина резца 150 мм.

Из-за отсутствия рекомендаций по выбору геометрических элементов резца в используемом справочнике принимаем их по справочнику [3]: форма передней поверхности — плоская с фаской, типа IIб [3,таблица 29, с. 187]; = 12°;

= 12°;  = – 3°;

= – 3°;  = 10°;

= 10°;  = 0° (таблица 30, с. 188);

= 0° (таблица 30, с. 188);  = 45°;

= 45°;  = 45° [3, таблица 31, с. 190];

= 45° [3, таблица 31, с. 190];  = 1 мм (таблица 32, с. 190 и таблица 4, с. 420].

= 1 мм (таблица 32, с. 190 и таблица 4, с. 420].

2. Назначаем режим резания

1. Устанавливаем глубину резания [4,5]. При снятии припуска за один рабочий ход t = h = 2 мм.

2. Назначаем подачу (по табл. 14, с. 268).

Для параметра шероховатости поверхности Rz=20 мкм (Ra=6,3мкм) при обработке чугуна резцом с

Профилирование одной впадины зубчатого венца показано на (рисунок 1.7,г).

Рисунок 1.7 – Схемы нарезания зубчатых колес методом обката:

а – долбяком, б – гребенкой, в - червячной фрезой,

г – профилированиt зубчатого венца зубом червячной фрезы

При обработке червячного колеса достаточно углубиться фрезой на полную высоту зуба, чтобы получилась его форма по длине. При нарезании цилиндрического колеса необходимо еще формообразующее движение вдоль зуба. Если зуб зубчатого колеса прямой, то это движение простое. У косозубого колеса зуб винтовой, поэтому для его образования требуется сложное движение, состоящее из перемещения червячной фрезы вдоль оси колеса и доворота самого колеса. При нарезании конических колес заготовка обкатывается с воображаемым плоским производящим колесом. Метод обката отличается высокой производительностью и точностью. Преимущество метода обката - универсальность режущего инструмента: при одном модуле одним инструментом теоретически можно нарезать колеса с разным числом зубьев.

2. Назначение режима резания при проектировании операций механической обработки заготовок

Основные положения

Материал режущей части инструмента самым значительным образом влияет на значение режима резания. Оснащение инструмента пластинками твердого сплава дает возможность повысить режимы резания деталей по сравнению с инструментами, оснащенными пластинками из быстрорежущей стали, в 2…3 раза.

Глубина резания оказывает небольшое влияние на стойкость резца и скорость резания и поэтому при черновой (предварительной) обработке назначают по возможности максимальную глубину, соответствующую припуску на обработку. При чистовой (окончательной) обработке глубина резания назначается в зависимости от требований к точности ра меров деталей и шероховатости обработанной поверхности.

Подача. При черновой обработке назначают возможно, большую подачу, допускаемую прочностью инструмента, прочностью механизма подачи и технологическими условиями обработки. При чистовой обработке

подачу назначают в зависимости от требуемой точности и шероховатости обработанной поверхности.

Скорость и мощность резания. После выбора глубины резания и подачи назначается скорость резания по соответствующим таблицам или рассчитывается по эмпирическим формулам. Условия работы могут отличаться от принятых или рассчитанных величин, поэтому для уточнения полученной скорости используются поправочные коэффи-циенты, учитывающие качество обрабатываемого материала, состояние поверхности заготовки, качество материала инструмента (Kmv, Kпv, Kиv).

Режимы резания на черновых операциях проверяются в основном по мощности, а иногда и по допустимой силе подачи или крутящему моменту станка.

При чистовой обработке обычными проходными или расточными резцами (t< 2мм, S ≤ 0,6 мм/об), а также при обработке сверлами, зенкерами и развертками режим резания ввиду незначительных сил резания по мощности не проверяется.

Выбранный режим резания должен удовлетворять условиям:

N ≤ NСТ··η и 2М ≤ 2МСТ,

где Nэ -эффективная мощность, резания, в кВт (определяется по картам или расчетам);

N –потребляемая мощность от электродвигателя привода главного движения, с учетом η-кпд трансмиссии станка в кВт (определяется по паспорту);

2М - двойной крутящий момент при резании в кГ·м (Н·м);

2МСТ - двойной крутящий момент на шпинделе станка в кГ·м(Н·м); .

Достаточно точно двойной крутящий момент может быть подсчитан по формуле:

2M=PZd/1000 кГ·м (Н·м),

где Pz-тангенциальная сила резания в кГ(Н) (определяется по эмпирическим формулам), d-диаметр обрабатываемой заготовки.

Примеры расчета режима резания (токарная обработка)

Пример1.Точить валик с одной стороны начерно из заготовки, полученной методом горячей штампов(рис.2.1)ки Ø 90 х 725 мм с припуском по ступеням вала 5 мм на сторону, материал заготовки сталь 40Х, σв=72 кг/мм2, станок токарно-винторезный - 1К62, η=0,8. Инструмент - резец проходной, φ=45°, Т5К10, резец проходной упорный 16x25 φ =90°, Т5К10. Приспособление - центры, хомутик.

Рис.2.1- Точение ступеней валика Паспортные данные токарно-винторезного станка модели 1К62 следующие: Число оборотов шпинделя в минуту: 12,5; 16 20; 25; 31,5; 40; 50; 63; 80; 100; 125;160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000 мин-1. Продольные подачи 0,07; 0,074; 0,084; 0,097; 0,11; 0,12; 0,13; 0,14; 0,15; 0,17; 0,195; 0,21; 0,23; 0,26; 0,28; 0,30; 0,34; 0,39; 0,43; 0,47; 0,52; 0,57; 0,61; 0,70;0,78; 0,87; 0,94; 1;04; 1,14; 1,21; 1,40; 1,56; 1,74; 1,90; 2,08; 2,28; 2,42; 2,80; 3,12; 3,48; 3,80; 4,16 мм/об. | |

Максимальное усилие механизма осевой подачи составляет 360 кг (3600Н), а мощность на шпинделе NСТ = 8,5 кВт.

1. Назначается глубина резания t=5 мм для обработки каждой шейки вала (весь припуск) (см. рис.2.1).

2. По таблице 2.1 определяется подача 0,5…1,1 мм/об для диаметра детали 60…100 мм и размера державки 16x25 мм2 при глубине 3…5 мм.

В среднем получается подача S=0,8 мм/об.

3. Ближайшее значение подачи по паспорту станка Sct=0,78 мм/об.

4. Расчетная скорость резания определяется по эмпирической формуле [1,с.265]:

Vp=CV∙·Kv/Tm ·t x·s у .

Значение коэффициента и показателей степени выбираются из таблицы 4. Для подачи S св. 0,7 мм/об CV=340, х=0.15, у=0.45, т=0.20мм,Т=60 мин (принимаем). Для поправочных коэффициентов по скорости резания из таблиц 5, 6, 7, 8 устанавливают величины поправок.

Кг=1,0 ; nv=l,0 (табл.6), Kпv=0,8 (таблица 7), Kиv=0,65 (таблица 2.8)

Kv =Kmv·Kпv·Kиv ; Кv=1,0(750/720)1,0∙0,8∙0,65.

Kv=l,04∙0,8∙0,65=0,54.

При подстановке данных в формулу скорости резания получаем:

Vр=340∙0,54/(600,250,150,780,45) =340∙0,54/(2,267∙1,27∙0,894) =71,3 м/мин.

5. Частота вращения шпинделя для обработки шеек Ø61,5; Ø71,5; Ø81,5 определяется по формуле:

n=1000Vp/π·d.

n1=(1000∙71,3)/π61,5=369,2 мин-1; п2=(1000∙71,3)/π71,5=317,5 мин-1; п3=(1000∙71,3)/π·81,5=278,6 мин-1.

6. По паспорту станка при назначении чисел оборотов шпинделя можно принять п=315 мин-1.

7. Действительная скорость резания для трех шеек получается

V1=(π·61,5∙315)/1000=60,82 м/мин; V2=(π·71,5·315)/1000=70,72 м/мин;

V3=(π·81,5∙315)/1000=80,6 м/мин.

8. Разница с расчетной скоростью не превышает 10…15%, поэтому можно принять обработку трех шеек с общей частотой вращения

п=315 мин-1.

9. Эффективная мощность резания определяется по формуле

Nэ=(Pz∙V)/1020·60 кВт,

где Рz - тангенциальная составляющая силы резания.

Рz =10·CPz·tXpz·SУpz·Vnpz·Kpz,

где Kpz- поправочный коэффициент.Kpz=КMP· Кφр· КΎр·· Кλр· Кrp. Коэффициенты, входящие в Kpz определяются по таблицам 2.10 и 2.16 Приложения.Kpz=1.

Показатели степени и постоянная CPz определяются по таблице 2.9.

Рz =10·300·51·0,780,75·80,6-0,15·1=2100Н.

Nэ=(2100∙80,6)/1020·60=2,83кВт.

Так как 2,83<8,5·0,8, то режим резания по мощности резания выбран правильно. Двойной крутящий момент 2M=2100·81,5/1000=171,2 Н·м.

2Mст= 350 Н·м.

Основное время обработки на длине в 650 мм при принятой подаче Sст=0,78 мм/об получается

Т0=(L+4)/Sст∙пст=(650+4)/(0,78∙315)=2,66 мин.

Пример 2.На токарно-винторезном станке 16К20(рис.2.2) подрезается торец втулки диаметром D = 120 мм до диаметра d = 80 мм. Припуск на обработку (на сторону) h = 2 мм. Параметр шероховатости обработанной поверхности Rz = 20 мкм. Материал заготовки-серый чугун СЧ 20 твердостью 210НВ. Обрабатываемая поверхность без литейной корки. Система станок-приспособление-инструмент-заготовка жесткая. Эскиз обработки показан на рис. 2.2. Необходимо: выбрать режущий инструмент; назначить режим резания (допускаемую резцом скорость главного движения резания

Рис. 2.2- Эскиз обработки к примеру 2

I. Выбираем резец и устанавливаем его геометрические элементы. Принимаем токарный проходной резец отогнутый правый. Материал рабочей части –пластины- твердый сплав ВК6 [3,табл.3, с.416]; материал корпуса резца — сталь 45; сечение корпуса резца 16 25 мм; длина резца 150 мм.

Из-за отсутствия рекомендаций по выбору геометрических элементов резца в используемом справочнике принимаем их по справочнику [3]: форма передней поверхности — плоская с фаской, типа IIб [3,таблица 29, с. 187];

2. Назначаем режим резания

1. Устанавливаем глубину резания [4,5]. При снятии припуска за один рабочий ход t = h = 2 мм.

2. Назначаем подачу (по табл. 14, с. 268).

Для параметра шероховатости поверхности Rz=20 мкм (Ra=6,3мкм) при обработке чугуна резцом с