Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 205

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Определяем подачу насоса по формуле 5.11 (примем

а) по схеме с подвижным электродом-инструментом

где

б) по схеме с неподвижным электродом-инструментом

где

Определяем необходимый напор насоса Н по формуле 5.12, для чего предварительно находим:

- перепад давления, по формуле 5.13:

- перепад давления для выноса газообразных продуктов, по формуле 5.14:

Па;

Па;где примем

Так как путевые и местные потери достаточно малы, то в практических расчётах их можно не учитывать, тем более что в условии задачи не указаны значения коэффициентов местных сопротивлений.

Находим напор насоса:

Произведём оценку точности ЭХО по погрешности заготовки (без учёта погрешностей всех прочих параметров).

а) По схеме с неподвижным электродом-инструментом погрешность детали определяем по формуле 5.17:

где

б) По схеме с подвижным электродом-инструментом погрешность детали определяем по формуле 5.19:

Таким образом, в обоих случаях погрешность ЭХО, возникающая из-за погрешности заготовки, находится в пределах допуска на изготовление (±0,1).

Ультразвуковая обработка материалов

Общие сведения

Размерная ультразвуковая обработка (УРО) осуществляется за счёт движения зёрен абразивной суспензии в пространстве между инструментом и обрабатываемой поверхностью[1,2]. Абразивные зёрна получают энергию от инструмента, колеблющегося с ультразвуковой частотой. При ультразвуковой обработке главное движение (движение резания) - продольные колебания инструмента, а вспомогательное движение - движение подачи инструмента.

Процесс УРО зависит от следующих технологических параметров: свойств обрабатываемого материала; твёрдости и размеров абразивных зёрен; концентрации абразивной суспензии; частоты и амплитуды колебаний инструмента; статической нагрузки на инструмент и т.д.

По частоте ультразвуковые колебания распространяются от

Гц.

Для питания ультразвуковых преобразователей используют машинные и полупроводниковые (широкодиапазонные) генераторы.

В качестве абразива используют порошки карбида бора, карбида кремния, электрокорунда, а для приготовления абразивной суспензии применяют воду.

Ультразвуковое поле характеризуется частотой f и амплитудой

где

с - скорость распространения звука в среде;

Интенсивность ультразвуковых колебаний, или силу звука, находим по формуле

Оптимальная амплитуда колебаний инструмента

где

При очень малых размерах зерна и больших амплитудах колебаний происходит не внедрение зёрен в обрабатываемую поверхность, а их дробление. При очень малых амплитудах колебаний и крупных абразивных зёрнах импульс удара недостаточен для внедрения зерна в обрабатываемый материал для его разрушения.

При ультразвуковой обработке инструмент прижимается к поверхности заготовки с постоянной силой

где S - площадь торца инструмента.

Производительность УРО характеризуется скоростью съёма материала заготовки при определённом поперечном сечении инструмента. Она рассчитывается по формуле

где

Оптимальные условия УРО обеспечиваются при массовом соотношении абразива и воды 1:1…1:2, что обеспечивает циркуляцию абразивной суспензии, (циркуляция суспензии осуществляется принудительной прокачкой или периодическим подъёмом и опусканием инструмента). Скорость УРО находим из выражения

Основное время обработки определяем по формуле

где z - припуск.

Прокачку суспензии и удаление продуктов обработки осуществляют: через зазоры между инструментом и заготовкой, через специальные отверстия в инструменте (заготовке), а также периодическим подъёмом и опусканием инструмента (заготовки). В последнем случае время подъёма и опускания должно учитываться фактическим временем обработки

где

Фактическую производительность УРО в данном случае определим из выражения

где

- объём удаляемого припуска на обработку.

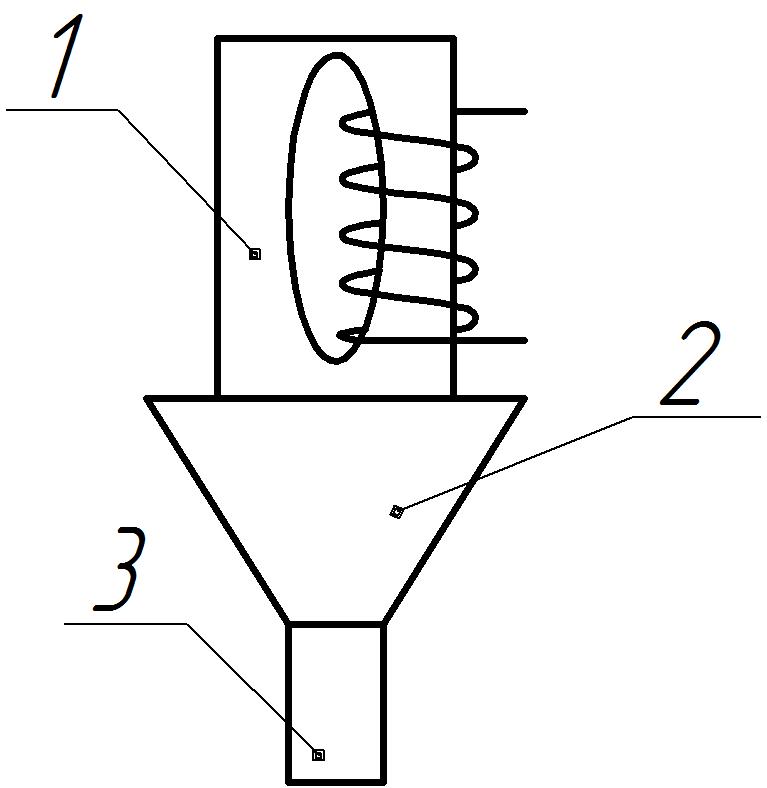

Для обеспечения высоких технологических показателей УРО необходимо правильно рассчитать и выбрать ультразвуковую колебательную систему, в которую входят: электроакустический преобразователь, концентратор или преобразователь упругих колебаний и рабочий инструмент (рис. 5.7).

Рис. 5.7-Ультразвуковая колебательная система: 1 - преобразователь; 2 - концентратор; 3 - инструмент

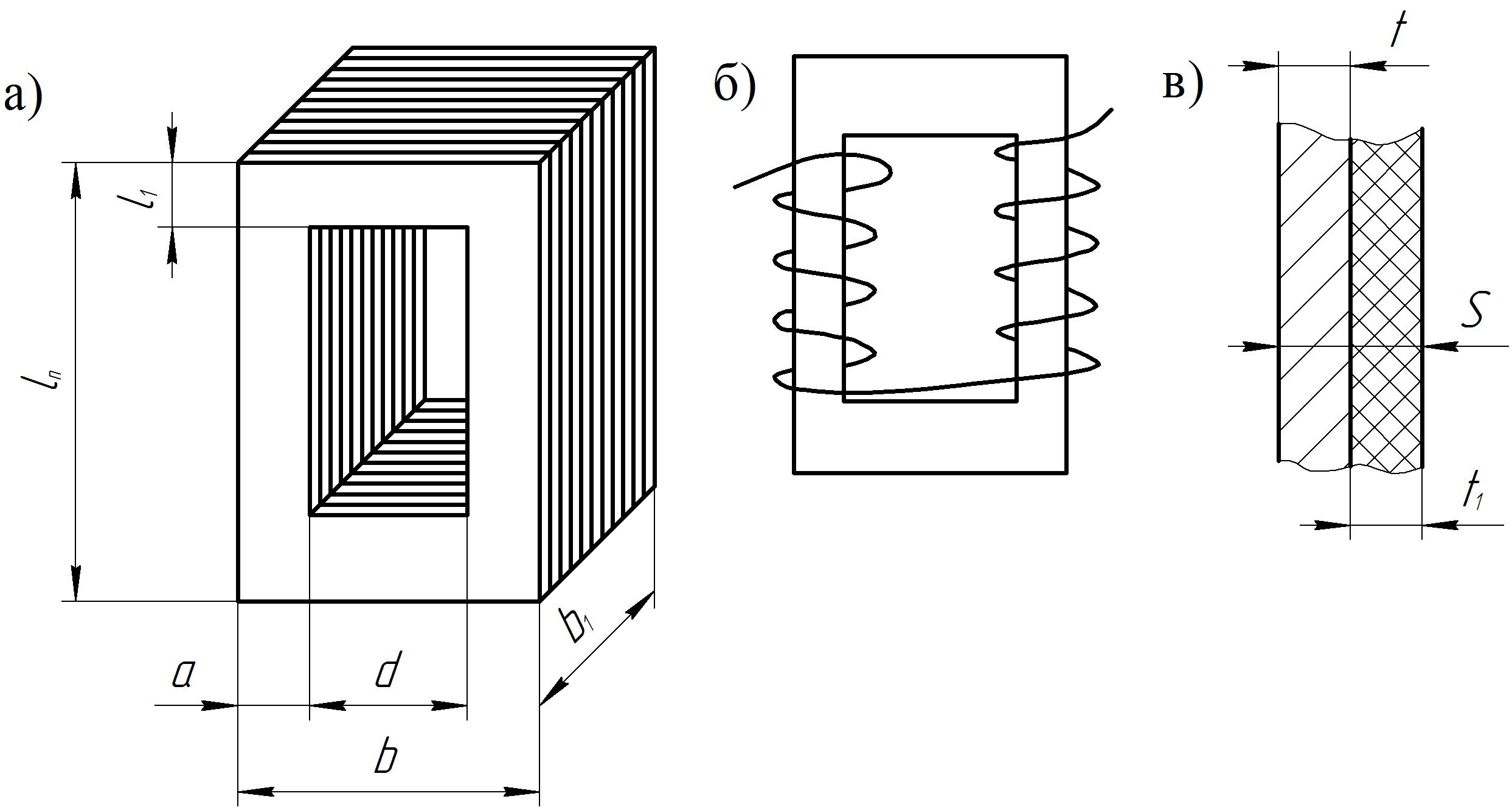

Ультразвуковой магнитострикционный преобразователь представляет собой сердечник из магнитострикционного материала с обмоткой, питаемой от ультразвукового генератора (рис. 5.8).

Рис. 5.8- Схема магнитострикционного преобразователя

Магнитострикционная деформация характеризуется отношением

где

Амплитуда колебаний

Хорошими магнитострикционными свойствами обладает сплав платины с железом. Наиболее широкое применение нашли сплавы: железокобальтовый (пермендюр) и железоалюминиевый (альфер).

Для уменьшения вихревых токов (токов Фуко), магнитного гистерезиса и связанных с ними потерь сердечники набирают из пластин толщиной 0,1...0,2 мм, изолированных друг от друга (

Обмотка преобразователя (рис. 5.7,б) должна обеспечивать в зависимости от нагрузки I до 10 A; U до 100 В. Витки обмотки не должны касаться пакета.

Порядок проектирования преобразователей предусматривает следующие этапы:

- выбирают частоту колебаний,