Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 206

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- подбирают магнитострикционный материал (пермендюр -

- определяют длину волны ультразвуковых колебаний, из выражения

- определяют конструктивные размеры сердечника, рис. 5.7,а

где

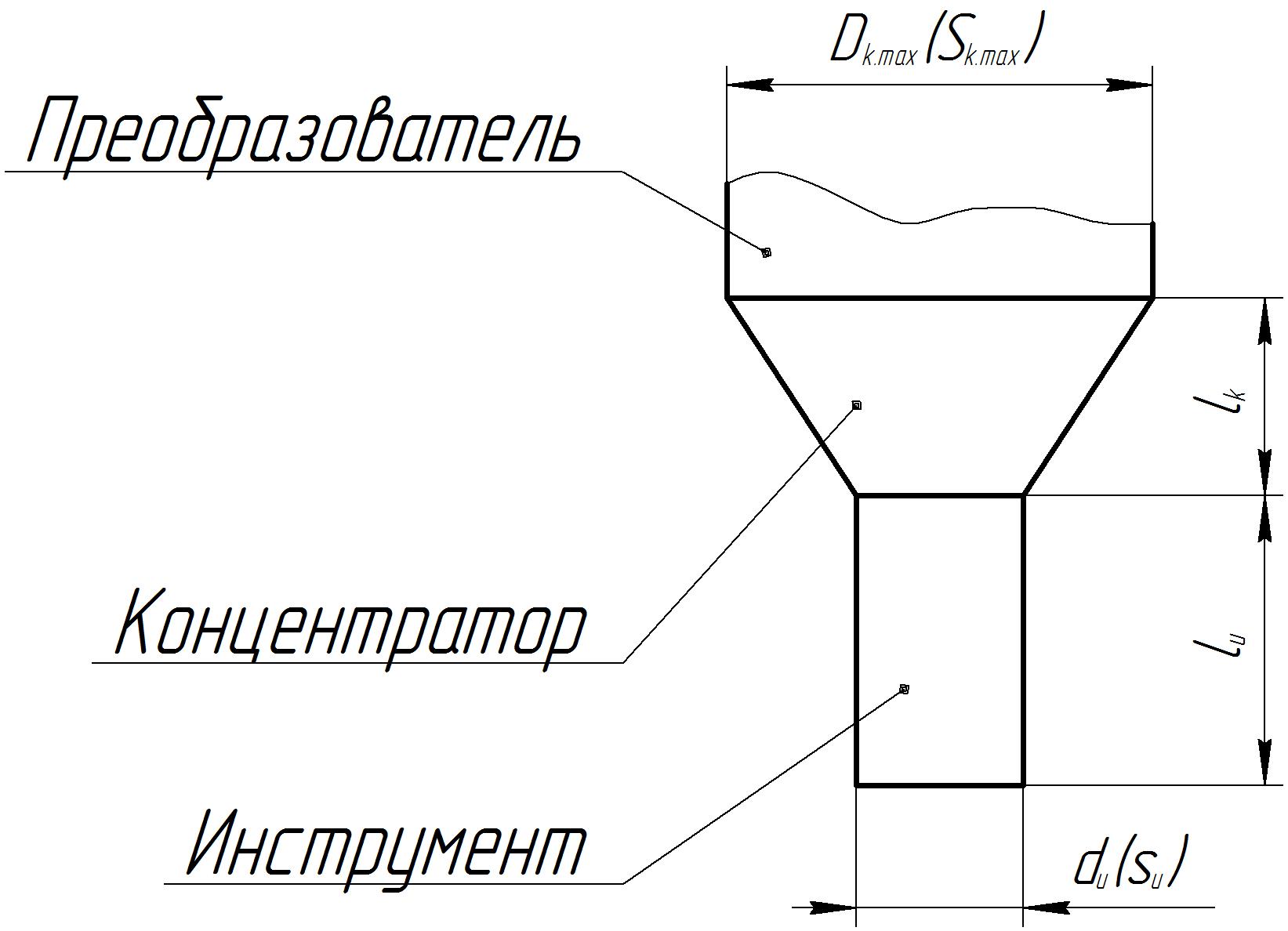

Параметры ультразвуковых инструментов и концентраторов (рис.5.9) устанавливаются в зависимости от амплитуды колебаний, которая определяется технологическими требованиями, свойствами обрабатываемого материала и размерами абразивных зёрен.

Если амплитуда преобразователя

Рис. 5.9-Схема для определения параметров концентратора и инструмента

Длину концентратора (рис. 5.9) определяем по формуле

Длину инструмента определяем по формуле

где Z - припуск на обработку (глубина обработки).

Определение основных технологических показателей УРО и конструктивных параметров ультразвуковой колебательной системы

Задача. Определить производительность, основное время УРО при прошивании квадратного отверстия 1010 в стеклянной плите толщиной 40 мм и произвести расчёт основных конструктивных параметров ультразвуковой колебательной системы при следующих условиях:

- частота ультразвукового генератора

-магнитострикционный материал ультразвукового преобразователя - альфер (

- шлифпорошок карбид бора с условным диаметром зерна

- статическая нагрузка на инструмент

- циркуляция абразивной суспензии осуществляется периодическим подъёмом и опусканием инструмента (по режиму, приведённому в таблице 5.31), со скоростью холостого хода

Таблица 5.3-Режим перемещения инструмента

| Глубина обработки, мм (от – до) | 0-10 | 10-20 | 20-30 | 30-40 |

| Количество циклов вывода-ввода инструмента | 1 | 2 | 3 | 4 |

Решение:

Определяем оптимальную амплитуду колебаний инструмента из выражения 5.33:

В качестве несущей жидкости используем воду. Примем массовое отношение карбида бора к воде 1:1,5.

Определяем теоретическую производительность УРО по формуле 5.35, принимая

Определяем скорость обработки по формуле 5.36.

Определяем время обработки по формуле 5.37:

Определяем путь и время холостых ходов, пройденных инструментом для обеспечения циркуляции абразивной суспензии.

Согласно таблице 5.3, на глубине обработки 10 мм произойдёт один цикл подъёма и опускания инструмента с временем выстоя в верхнем положении 1 с и с перебегом инструмента 2 мм. На глубине обработки от 10 до 20 мм необходимо обеспечить два цикла подъёма и опускания инструмента (с глубины 15 и 20 мм) и так далее. Для каждого цикла подъёма и опускания инструмента длину холостого хода определяем из выражения

После прошивания отверстия глубиной 40 мм инструмент должен сделать перебег на 2 мм, а затем подняться в исходную точку, означающую окончание обработки. Длину холостого хода в данном случае определим как

Результаты расчёта холостых ходов инструмента сведены в таблицу 5.2.

Таблица 5.2-Результаты расчета холостых ходов инструмента

| Порядковый номер цикла холостого хода | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| Глубина отверстия, с которого осуществляется цикл, | 10 | 15 | 20 | 23,3 | 26,6 | 30 | 32,5 | 35 | 37,5 | 40 |

| Длина холостого хода (путь) пройденного инструментом за цикл, | 24 | 34 | 44 | 50,6 | 57,2 | 64 | 69 | 74 | 79 | 44 |

Время, затраченное на выполнение холостых ходов, определим из выражения

Определяем фактическое время, затраченное на обработку отверстия (формула 5.37):

Отсюда фактическая производительность (формула 5.39):

Для расчёта конструктивных параметров ультразвуковой колебательной системы примем

Определяем длину волны ультразвуковых колебаний по формуле 5.41:

Определяем конструктивные размеры сердечника-преобразователя (по формулам 5.42 ... 5.47) (рис. 5.7):

Определяем коэффициент трансформации между преобразователем и инструментом (формула 5.48):

Определяем размер концентратора и инструмента (рис.5.8). Площадь рабочей поверхности инструмента составляет

Максимальная площадь концентратора