Файл: Методические указания к практическим занятия по дисциплине Процессы и операции формообразования для студентов направления 151900. 62 Конструкторскотехнологическое обеспечение машиностроительных производств.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 203

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

= 1 мм рекомендуется  = 0,33 мм/об (для

= 0,33 мм/об (для  = 0,8 мм) и

= 0,8 мм) и  = 0,42 мм/об (для

= 0,42 мм/об (для  = 1,2 мм).

= 1,2 мм).

Принимаем для =1 мм среднее значение

=1 мм среднее значение  =0,38 мм/об и, корректируя по паспорту станка, устанавливаем

=0,38 мм/об и, корректируя по паспорту станка, устанавливаем  =0,35 мм/об.1

=0,35 мм/об.1

3. Назначаем период стойкости резца. При одноинструментной обработке Т = 30 ... 60 мин (с. 268). Принимаем Т = 60 мин.

4. Определяем скорость главного движения резания (м/мин), допускаемую режущими свойствами резца (с. 265):

Из таблицы 17 (с. 270) выписываем коэффициент и показатели степеней формулы: для наружного продольною точения серого чугуна с НВ 190 при 0,4 резцом с пластиной из твердого сплава ВК6 (с последующим учетом поправочных коэффициентов)

0,4 резцом с пластиной из твердого сплава ВК6 (с последующим учетом поправочных коэффициентов)  =292;

=292;  =0,15;

=0,15;  =0,2; m=0,2.

=0,2; m=0,2.

Учитываем поправочные коэффициенты на скорость:

(табл. 1, с. 261);

(табл. 1, с. 261);  = 1,25 (табл. 2, с. 262);

= 1,25 (табл. 2, с. 262);

;

;

= 1,0 (таблица 5, с. 263), так как заготовка без литейной корки;

= 1,0 (таблица 5, с. 263), так как заготовка без литейной корки;  = 1,0 (таблица 6, с. 363), так как твердый сплав ВК6;

= 1,0 (таблица 6, с. 363), так как твердый сплав ВК6;

= 1,0 (таблица 18, с. 271), так как = 45°.

= 45°.

Поправочный коэффициент на скорость , учитывающий вид токарной обработки —

, учитывающий вид токарной обработки —  , т. е. наружное продольное точение, поперечное точение или растачивание. Нами используется формула для наружного продольного точения, а по условию примера точение поперечное, поэтому нужно ввести поправочный коэффициент

, т. е. наружное продольное точение, поперечное точение или растачивание. Нами используется формула для наружного продольного точения, а по условию примера точение поперечное, поэтому нужно ввести поправочный коэффициент  . В справочнике [3] в табл. 17 (с. 427) приведены значения этих коэффициентов в зависимости от

. В справочнике [3] в табл. 17 (с. 427) приведены значения этих коэффициентов в зависимости от  при поперечном точении. При

при поперечном точении. При  = 0 ... 0,4

= 0 ... 0,4  = 1,24; при

= 1,24; при  = 0,5 … 0,7

= 0,5 … 0,7  = 1,18; при

= 1,18; при  = 0,8 ... 1

= 0,8 ... 1  = 1,04. Для заданных условий

= 1,04. Для заданных условий  , поэтому

, поэтому  =1,18.

=1,18.

С учетом всех найденных поправочных коэффициентов

м/мин.

м/мин.

м/мин (≈ 2,52 м/с).

м/мин (≈ 2,52 м/с).

5. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

мин-1.

мин-1.

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения = 400 мин-1.

= 400 мин-1.

6. Действительная скорость главного движения резания:

м/мин (≈ 2,51 м/с).

м/мин (≈ 2,51 м/с).

7. Мощность, затрачиваемая на резание:

кВт,

кВт,

где — в кгс, а

— в кгс, а  -в м/мин,

-в м/мин,

Н (с. 271).

Н (с. 271).

Для заданных условий обработки = 92;

= 92;  = 1;

= 1;  = 0,75;

= 0,75;  = 0 (табл. 22, с. 274).

= 0 (табл. 22, с. 274).

Учитываем поправочные коэффициенты на силу резания:

(табл. 9, с. 264); 210 HB (по условию);

(табл. 9, с. 264); 210 HB (по условию);  = 0,4 (таблица 9, с. 264);

= 0,4 (таблица 9, с. 264);  ;

;  = 1,0 (таблица 23, с. 275), так как

= 1,0 (таблица 23, с. 275), так как  = 45°;

= 45°;  = 1,0 (там же), так как

= 1,0 (там же), так как  = 12° (принимаем по графе «

= 12° (принимаем по графе « = 10°»);

= 10°»);  = 1,0 (там же), так как

= 1,0 (там же), так как  = 0°;

= 0°;

Н (≈ 87 кгс).

Н (≈ 87 кгс).

кВт. В единицах СИ (Вт)

кВт. В единицах СИ (Вт)  , где

, где  — в Н, а

— в Н, а

- в м/с;

- в м/с;

Вт

Вт  кВт.

кВт.

8. Проверяем, достаточна ли мощность привода станка. У станка 16К20 кВт;

кВт;  ; 2,14 < 7,5, т. е. обработка возможна.

; 2,14 < 7,5, т. е. обработка возможна.

9. Основное время

.

.

Длина рабочего хода (мм) резца . Врезание резца у = t ctgφ = 2ctg45° = 2 мм. Перебег резца принимаем равным 2 мм; i = 1;

. Врезание резца у = t ctgφ = 2ctg45° = 2 мм. Перебег резца принимаем равным 2 мм; i = 1;

мм;

мм;  мин.

мин.

Если в справочниках или каталогах станков не указаны все значения частоты вращения шпинделей, величин подач и чисел двойных ходов, то пользуются следующим положением. Числа оборотов в минуту шпинделей металлорежущих станков нормализованы, поэтому полученные расчетным путем значения округляются до ближайших величин, имеющихся в нормальных рядах. Эти ряды распространяются на числа двойных ходов в минуту и на величины подач. Каждый из таких рядов построен по закону геометрической прогрессии. В справочниках по металлорежущим станкам указываются обычно числа nmax и nmin оборотов шпинделей, двойных ходов и подач.

Из определения геометрической прогрессии следует, что

nmax= nmin·φm-1,

где m-общее число ступеней скорости соответствующего элемента станка-шпинделя токарного или фрезерного станка, стола продольно-строгального станка и т.д;

φ-знаменатель ряда.

Отсюда можно определить любую из четырех величин-nmax, nmin, φ илиm, если известны или выбраны значения всех остальных. Чаще всего необходимо для построения ряда по известным nmax, nmin, иm определить φ. В современных станках чаще всего применяются средние значения зпаменателя ряда φ: 1,26;1,41или 1,58. Из ранее приведенной формулы следует:

φm-1= nmax/ nmin.

Значения нормализованных знаменателей рядов φ, возведенные в степени, приведены в приложении 13 [6]. Пользуясь таблицей, можно легко определить значение φ на основании заданных в технической характеристике станка nmax, nmin, иm.

Пример 3.Точить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочность или твердость НВ, шероховатость обрабатываемой поверхности и тип токарного станка, на котором производится обработка.

или твердость НВ, шероховатость обрабатываемой поверхности и тип токарного станка, на котором производится обработка.

Исходные данные:

Деталь: Валик

Материал детали: ковкий чугун КЧ35 ГОСТ 1215-79

Диаметр заготовки: мм

мм

Диаметр после обработки: мм

мм

Длина обрабатываемой поверхности: мм

мм

Шероховатость обработанной поверхности: мкм

мкм

Твердость материала: 163 НВ.

Способ крепления на станке: в центрах

Выбор оборудования и режущего инструмента

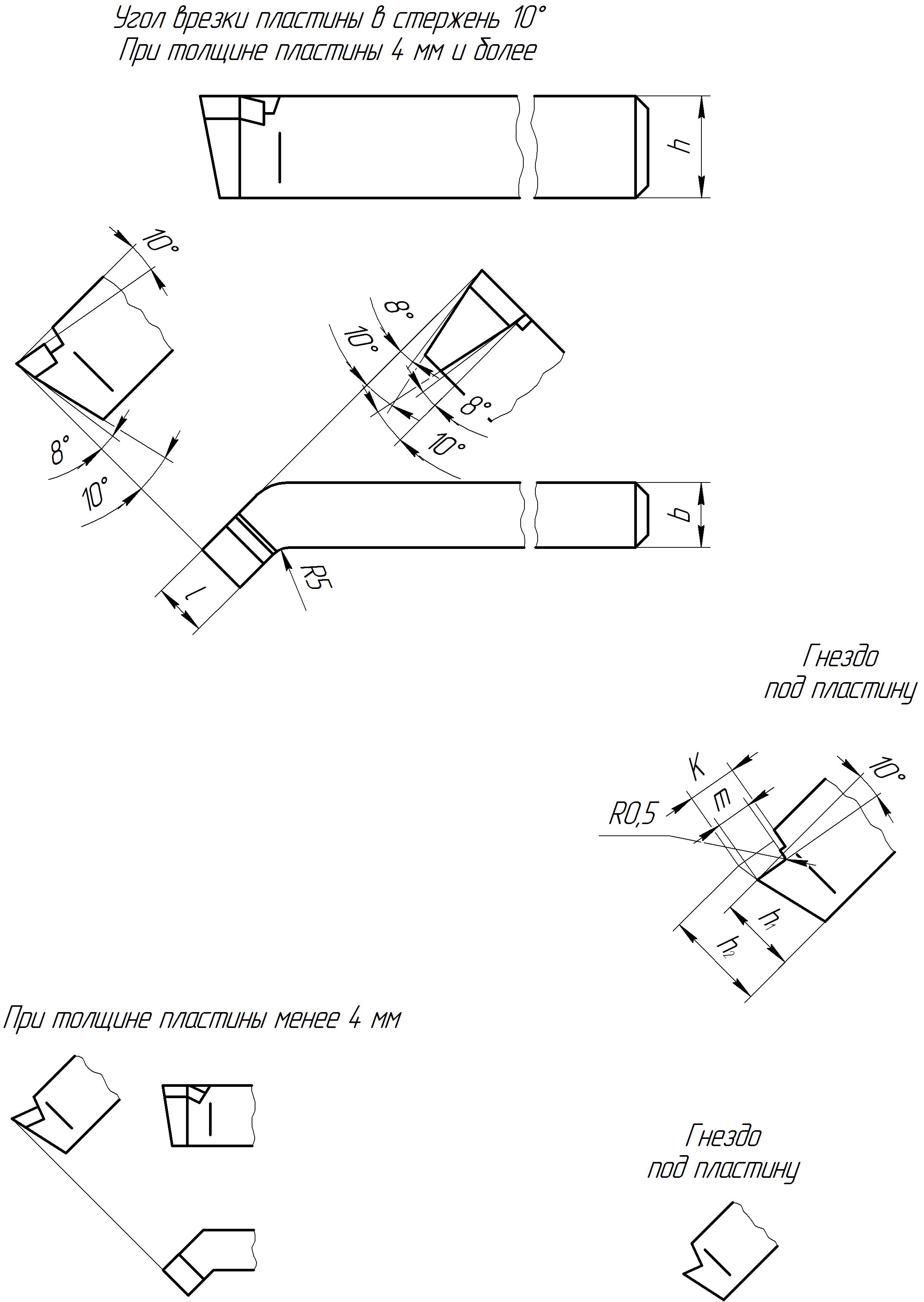

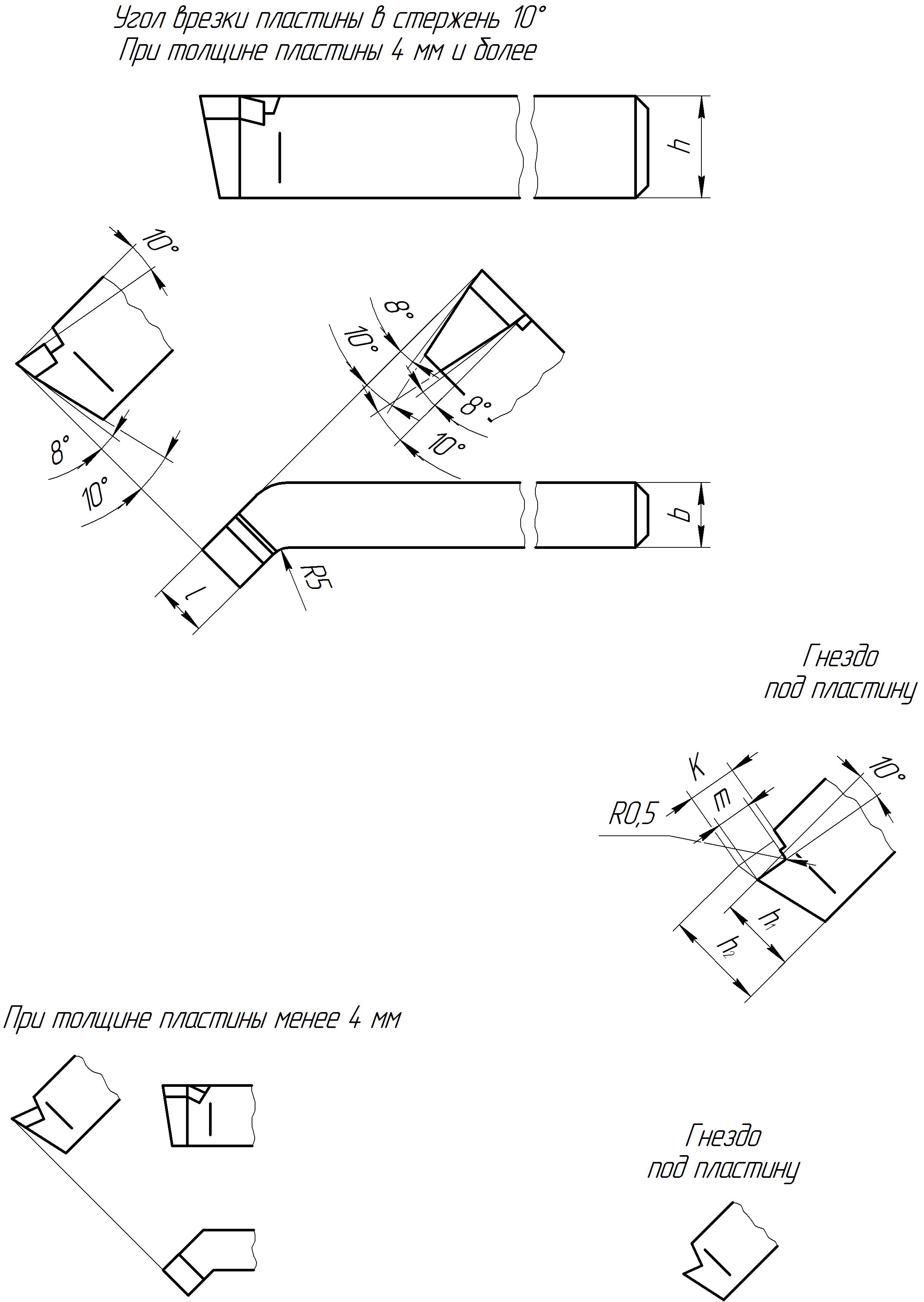

Учитывая заданный способ закрепления заготовки на станке - патрон и центр, выбираем способ обработки - точение напроход (главный угол в плане- ). Режущий инструмент: токарный проходной отогнутый резец с пластинами из твердого сплава по ГОСТ 18877-73 (см. рис.2.3).

). Режущий инструмент: токарный проходной отогнутый резец с пластинами из твердого сплава по ГОСТ 18877-73 (см. рис.2.3).

Основные геометрические параметры:

а) Державка

1. Материал державки: Сталь У7А ГОСТ 1435-99

2. Размеры прямоугольного сечения державки: b = 20 мм; Н = 20 мм.

3. Общая длина резца: L = 125 мм

Рис. 2.3 -Общий вид резца по ГОСТ 18877-73

б) Основные параметры режущей части

1. Материал режущей части: твердый сплав ВК6

2. Толщина пластины: s = 4 мм

3. Длина пластины: l = 13 мм

4. Задний угол:

Принимаем для

3. Назначаем период стойкости резца. При одноинструментной обработке Т = 30 ... 60 мин (с. 268). Принимаем Т = 60 мин.

4. Определяем скорость главного движения резания (м/мин), допускаемую режущими свойствами резца (с. 265):

Из таблицы 17 (с. 270) выписываем коэффициент и показатели степеней формулы: для наружного продольною точения серого чугуна с НВ 190 при

Учитываем поправочные коэффициенты на скорость:

= 1,0 (таблица 18, с. 271), так как

Поправочный коэффициент на скорость

С учетом всех найденных поправочных коэффициентов

5. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения

6. Действительная скорость главного движения резания:

7. Мощность, затрачиваемая на резание:

где

Для заданных условий обработки

Учитываем поправочные коэффициенты на силу резания:

8. Проверяем, достаточна ли мощность привода станка. У станка 16К20

9. Основное время

Длина рабочего хода (мм) резца

Если в справочниках или каталогах станков не указаны все значения частоты вращения шпинделей, величин подач и чисел двойных ходов, то пользуются следующим положением. Числа оборотов в минуту шпинделей металлорежущих станков нормализованы, поэтому полученные расчетным путем значения округляются до ближайших величин, имеющихся в нормальных рядах. Эти ряды распространяются на числа двойных ходов в минуту и на величины подач. Каждый из таких рядов построен по закону геометрической прогрессии. В справочниках по металлорежущим станкам указываются обычно числа nmax и nmin оборотов шпинделей, двойных ходов и подач.

Из определения геометрической прогрессии следует, что

nmax= nmin·φm-1,

где m-общее число ступеней скорости соответствующего элемента станка-шпинделя токарного или фрезерного станка, стола продольно-строгального станка и т.д;

φ-знаменатель ряда.

Отсюда можно определить любую из четырех величин-nmax, nmin, φ илиm, если известны или выбраны значения всех остальных. Чаще всего необходимо для построения ряда по известным nmax, nmin, иm определить φ. В современных станках чаще всего применяются средние значения зпаменателя ряда φ: 1,26;1,41или 1,58. Из ранее приведенной формулы следует:

φm-1= nmax/ nmin.

Значения нормализованных знаменателей рядов φ, возведенные в степени, приведены в приложении 13 [6]. Пользуясь таблицей, можно легко определить значение φ на основании заданных в технической характеристике станка nmax, nmin, иm.

Пример 3.Точить цилиндрический валик при заданных условиях, из которых известны размеры детали, припуск на обработку, обрабатываемый материал и его прочность

Исходные данные:

Деталь: Валик

Материал детали: ковкий чугун КЧ35 ГОСТ 1215-79

Диаметр заготовки:

Диаметр после обработки:

Длина обрабатываемой поверхности:

Шероховатость обработанной поверхности:

Твердость материала: 163 НВ.

Способ крепления на станке: в центрах

Выбор оборудования и режущего инструмента

Учитывая заданный способ закрепления заготовки на станке - патрон и центр, выбираем способ обработки - точение напроход (главный угол в плане-

Основные геометрические параметры:

а) Державка

1. Материал державки: Сталь У7А ГОСТ 1435-99

2. Размеры прямоугольного сечения державки: b = 20 мм; Н = 20 мм.

3. Общая длина резца: L = 125 мм

Рис. 2.3 -Общий вид резца по ГОСТ 18877-73

б) Основные параметры режущей части

1. Материал режущей части: твердый сплав ВК6

2. Толщина пластины: s = 4 мм

3. Длина пластины: l = 13 мм

4. Задний угол: