Файл: Курсовая работа по дисциплине Технология бурения нефтяных и газовых скважин.docx

Добавлен: 22.11.2023

Просмотров: 682

Скачиваний: 31

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, уменьшая опасность загрязнения продуктивного пласта;

– повышать устойчивость ствола скважины, ингибировать склонные к осложнениям породы и обеспечивать сохранение целостности выбуренной породы, что облегчает ее удаление;

– обеспечивать поддержание на стабильном уровне статистического напряжение сдвига и улучшенную очистку ствола скважины без чрезмерных пульсаций давлений в процессе СПО;

– иметь низкую токсичность и высокую термостабильность;

– экономия денежных средств – достигаемые преимущества, решение проблем или возможность избежать их, дают значительный экономический эффект, т. е. затраты на контролирование и поддержание необходимых свойств бурового раствора окупаются.

Исходя из этих требований выбираем тип бурового раствора для бурения под кондуктор и эксплуатационную колону.

Так как в разрезе бурения под кондуктор присутствуют глины, следовательно их необходимо ингибировать, для того чтобы они не набухали и не привили к осложнениям в виде сальников, обвалов и осыпей. Поэтому в интервале бурения под кондуктор от 0 до 1050 м выбираем систему раствора K-Mag плотность 1080,5 кг/м3, так как по Нилу Адамсу коэффициент безопасности равен 60 кг/м3. Система раствора K-Mag была разработана для обеспечения ингибирования, повышения устойчивости ствола и усовершенствования процесса эксплуатации скважины. Среди преимуществ использования данной системы можно назвать получение недисперсных выбуренных частиц, улучшение процесса удаления выбуренной породы и повышение устойчивости ствола. Дополнительными преимуществами системы является то, что при ее использовании снижается осыпание глин и образование шламовых стаканов после СПО, также уменьшается вероятность проведения дорогостоящих цементных работ из-за расширения ствола.

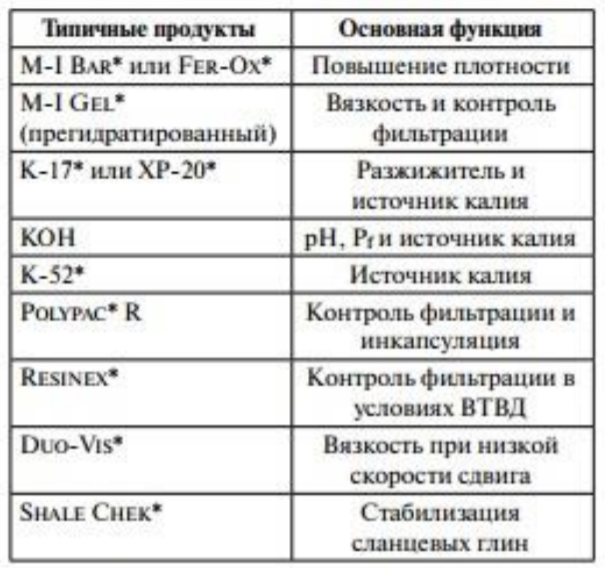

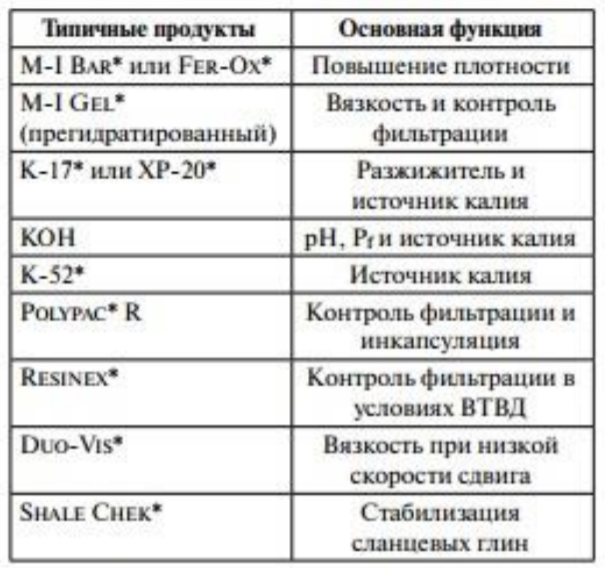

Ниже на рисунках 2 и 3 приведен состав и основные параметры данной системы растворов.

Рисунок 2 – Состав бурового раствора K-Mag

Источниками калия в данной системе являются K17* (лигнит калия), XP-20 (КОН лигнит хрома), K-52 (ацетат калия) и гидроксид калия (КОН).

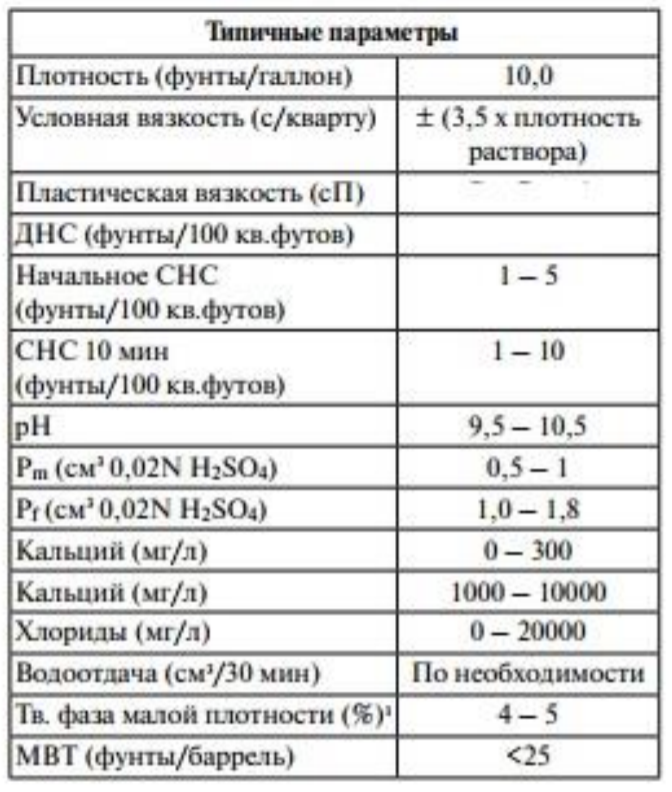

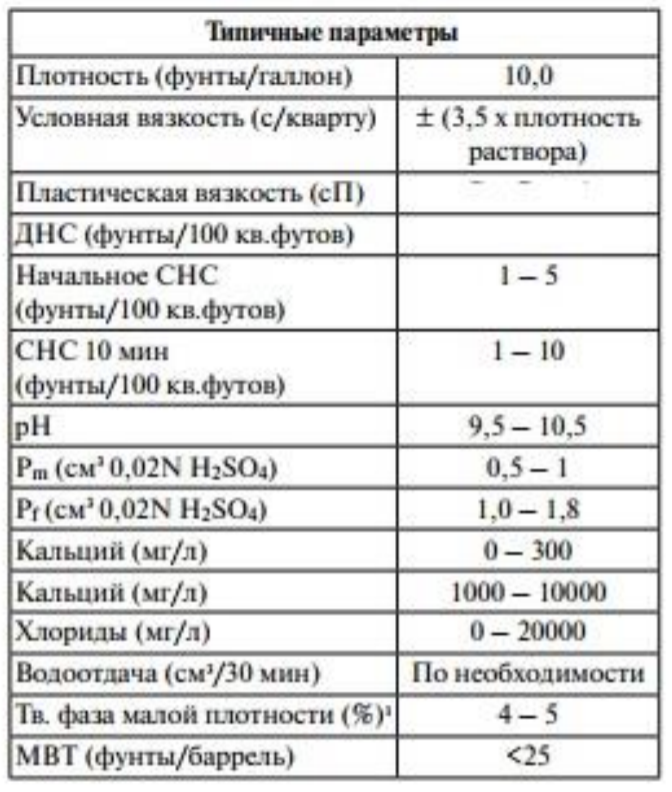

На следующем рисунке представлены основные праметры данной системы растворов.

Рисунок 3 – Параметры бурового раствора K-Mag

Далее подбираем раствор для бурения под эксплуатационную колонну так как давление по разрезу скважины в интервале от 0 до 3740 м остается прежним, следовательно можно использовать тот же раствор что для бурения под кондуктор.

Далее же для бурения интервала 3740-4200 подираем другой раствор, так как данный интервал в основном представлен песчаниками и нам необходимо вскрывать продуктивный пласт применяем раствор системы Drilplex плотностью 1366,1 кг/м3, так как данная плотность больше пластового давления, и так как при данной плотности, эквивалентная циркуляционная плотность составляет 1468 кг/м3 и не превышает плотности раствора гидроразрыва и поглощения, учитывая также коэффициент безопасности по Нилу Адамсу.

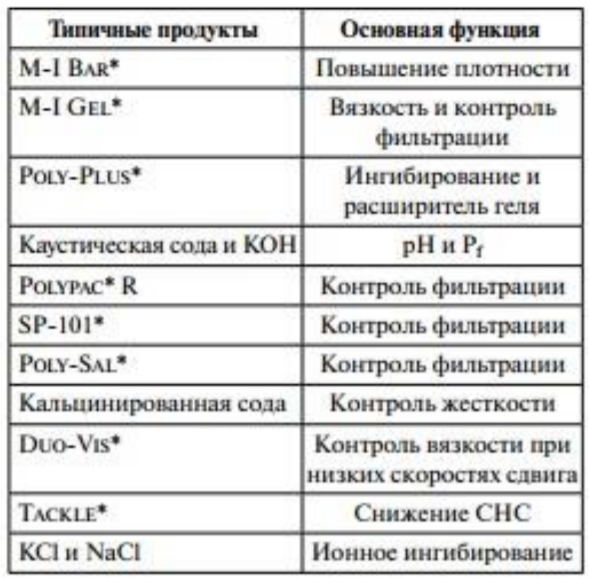

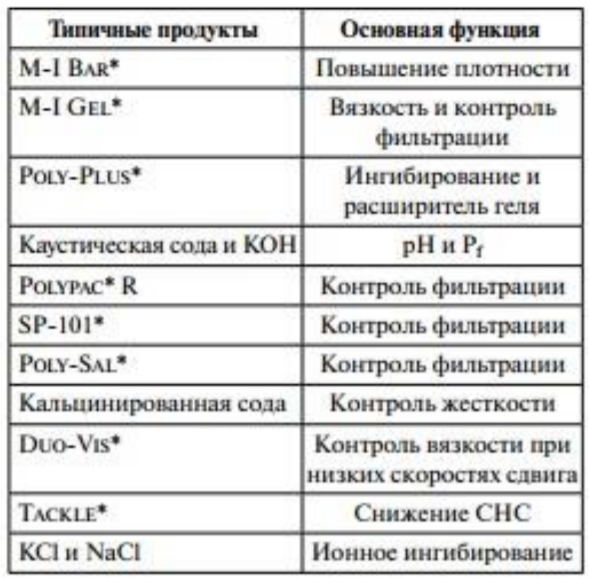

Система раствора на основе смеси гидроксидов металлов Drilplex* представляет собой флокулированную, катионную систему с низким содержанием твердой фазы, которая обладает исключительными свойствами, обеспечивающими хорошую очистку ствола и удержание твердой фазы. Ключевым продуктом системы является реагент Drilplex (неорганический полимагниевый гидроксил алюминия), загуститель, придающий системе раствора уникальные реологические свойства. Базовый раствор Drilplex/бентонитовая суспензия имеет низкую пластическую вязкость, высокий показатель ДНС, СНС и высокую водоотдачу. На рисунке 3 представлен состав данного раствора

Рисунок 4 – Состав бурового раствора Drilplex

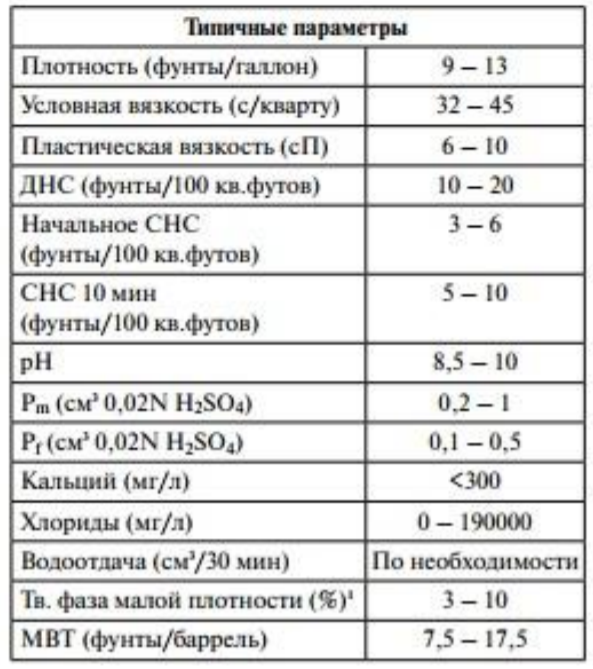

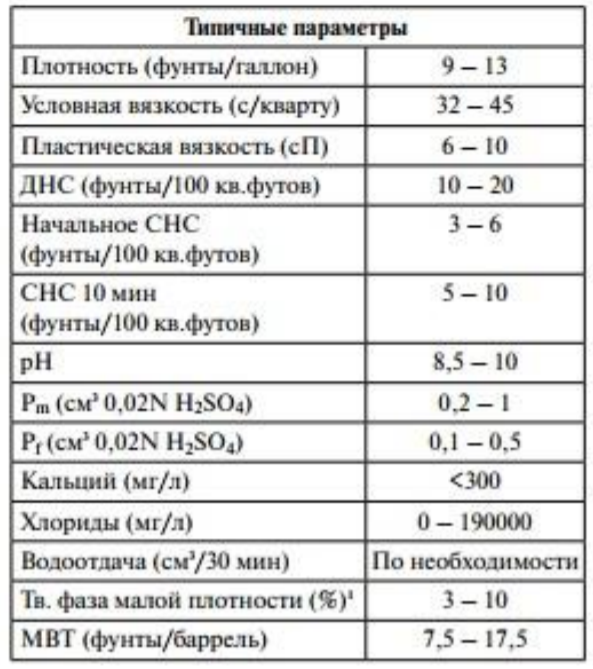

На следующем рисунке представлены основные праметры данной системы растворов.

Рисунок 5 – Параметры бурового раствора Drilplex

Далее составим таблицу, в которую сведем данные по применяемым буровым растворам.

Эффективная очистка буровых растворов от выбуренной породы является важнейшим фактором снижения затрат материалов на регулирование параметров буровых растворов, повышения технико-экономических показателей бурения скважин, улучшения качества вскрытия продуктивных пластов[53].

Очистка бурового раствора от выбуренной породы и газа должна осуществляться комплексом средств, предусмотренных проектом на строительство скважины, в последовательности: скважина-блок глубокой очистки (вибросито) – дегазатор - блок тонкой очистки (песко и илоотделитель) - блок регулирования твердой фазы (гидроциклонные глиноотделители, центрифуга).

При выборе оборудования для очистки раствора учитываются конкретные условия бурения и следующие требования:

В процессе бурения и промывки скважины свойства бурового раствора должны контролироваться с периодичностью, установленной буровым предприятием на данной площади (месторождении). Показатели свойств бурового раствора не реже одного раза в неделю должны контролироваться лабораторией бурового предприятия с выдачей начальнику буровой (буровому мастеру) результатов и рекомендаций по приведению параметров раствора к указанным в проекте.

Перед и после вскрытия пластов с АВПД, при возобновлении промывки скважины после СПО, геофизических исследований, ремонтных работ и простоев начинать контроль плотности и вязкости, газосодержания бурового раствора следует сразу после восстановления циркуляции. Не допускается отклонение плотности бурового раствора (освобожденного от газа), находящегося в циркуляции, более чем на 20 кг/м3 от установленной проектом величины (кроме случаев ликвидации газонефтеводопроявлений) [ПБ].

При вскрытии газоносных горизонтов и дальнейшем углублении скважины (до спуска очередной обсадной колонны) должен проводиться контроль БР на газонасыщенность.

При применении эмульсионных, ингибированных и недиспергирующих полимерных буровых растворов, растворов на нефтяной основе и др. контроль показателей свойств, характерных для каждого специального раствора, и их регулирование проводятся согласно инструкциям по применению.

При установлении периодичности контроля параметров можно руководствоваться таблицей 14.

Таблица 15 – Периодичность контроля параметров БР

Работы с химическими реагентами относятся к опасному виду работ, так как химреагенты могут активно воздействовать на людей и технику. Поэтому соблюдение правил техники безопасности – главнейшее условие проведения работ.

Имея дело с химреагентами, следует иметь в виду следующее:

– повышать устойчивость ствола скважины, ингибировать склонные к осложнениям породы и обеспечивать сохранение целостности выбуренной породы, что облегчает ее удаление;

– обеспечивать поддержание на стабильном уровне статистического напряжение сдвига и улучшенную очистку ствола скважины без чрезмерных пульсаций давлений в процессе СПО;

– иметь низкую токсичность и высокую термостабильность;

– экономия денежных средств – достигаемые преимущества, решение проблем или возможность избежать их, дают значительный экономический эффект, т. е. затраты на контролирование и поддержание необходимых свойств бурового раствора окупаются.

Исходя из этих требований выбираем тип бурового раствора для бурения под кондуктор и эксплуатационную колону.

Так как в разрезе бурения под кондуктор присутствуют глины, следовательно их необходимо ингибировать, для того чтобы они не набухали и не привили к осложнениям в виде сальников, обвалов и осыпей. Поэтому в интервале бурения под кондуктор от 0 до 1050 м выбираем систему раствора K-Mag плотность 1080,5 кг/м3, так как по Нилу Адамсу коэффициент безопасности равен 60 кг/м3. Система раствора K-Mag была разработана для обеспечения ингибирования, повышения устойчивости ствола и усовершенствования процесса эксплуатации скважины. Среди преимуществ использования данной системы можно назвать получение недисперсных выбуренных частиц, улучшение процесса удаления выбуренной породы и повышение устойчивости ствола. Дополнительными преимуществами системы является то, что при ее использовании снижается осыпание глин и образование шламовых стаканов после СПО, также уменьшается вероятность проведения дорогостоящих цементных работ из-за расширения ствола.

Ниже на рисунках 2 и 3 приведен состав и основные параметры данной системы растворов.

Рисунок 2 – Состав бурового раствора K-Mag

Источниками калия в данной системе являются K17* (лигнит калия), XP-20 (КОН лигнит хрома), K-52 (ацетат калия) и гидроксид калия (КОН).

На следующем рисунке представлены основные праметры данной системы растворов.

Рисунок 3 – Параметры бурового раствора K-Mag

Далее подбираем раствор для бурения под эксплуатационную колонну так как давление по разрезу скважины в интервале от 0 до 3740 м остается прежним, следовательно можно использовать тот же раствор что для бурения под кондуктор.

Далее же для бурения интервала 3740-4200 подираем другой раствор, так как данный интервал в основном представлен песчаниками и нам необходимо вскрывать продуктивный пласт применяем раствор системы Drilplex плотностью 1366,1 кг/м3, так как данная плотность больше пластового давления, и так как при данной плотности, эквивалентная циркуляционная плотность составляет 1468 кг/м3 и не превышает плотности раствора гидроразрыва и поглощения, учитывая также коэффициент безопасности по Нилу Адамсу.

Система раствора на основе смеси гидроксидов металлов Drilplex* представляет собой флокулированную, катионную систему с низким содержанием твердой фазы, которая обладает исключительными свойствами, обеспечивающими хорошую очистку ствола и удержание твердой фазы. Ключевым продуктом системы является реагент Drilplex (неорганический полимагниевый гидроксил алюминия), загуститель, придающий системе раствора уникальные реологические свойства. Базовый раствор Drilplex/бентонитовая суспензия имеет низкую пластическую вязкость, высокий показатель ДНС, СНС и высокую водоотдачу. На рисунке 3 представлен состав данного раствора

Рисунок 4 – Состав бурового раствора Drilplex

На следующем рисунке представлены основные праметры данной системы растворов.

Рисунок 5 – Параметры бурового раствора Drilplex

Далее составим таблицу, в которую сведем данные по применяемым буровым растворам.

-

Очистка бурового раствора

Эффективная очистка буровых растворов от выбуренной породы является важнейшим фактором снижения затрат материалов на регулирование параметров буровых растворов, повышения технико-экономических показателей бурения скважин, улучшения качества вскрытия продуктивных пластов[53].

Очистка бурового раствора от выбуренной породы и газа должна осуществляться комплексом средств, предусмотренных проектом на строительство скважины, в последовательности: скважина-блок глубокой очистки (вибросито) – дегазатор - блок тонкой очистки (песко и илоотделитель) - блок регулирования твердой фазы (гидроциклонные глиноотделители, центрифуга).

При выборе оборудования для очистки раствора учитываются конкретные условия бурения и следующие требования:

-

Каждый аппарат (ступень) должен обладать пропускной способностью, превышающий максимальный расход бурового раствора; -

В циркуляционной системе аппараты для очистки должны работать строго в указанной последовательности. Если в ступени тонкой очистки почему-либо перестал работать пескоотделитель, то илоотделитель начинает работать в режиме пескоотделителя., и тонкодисперсные частицы (ил) остаются в растворе; -

Каждое устройство должно выполнять вполне определенную функцию и использоваться только по необходимости. Нагрузку по очистке на каждый аппарат следует планировать исходя из предельных размеров удаляемых частиц шлама: для вибросита> 75 мкм, для пескоотделителя >40 мкм, для илоотделителя> 25 мкм, для центрифуги> 5 мкм; -

Для очистки неутяжеленного раствора надо применять трехступенчатую систему: вибросита (ВС-1 или ВС-2), пескоотделитель (ПГ-50), илоотделитель (ИГ-45); -

Для утяжеленного раствора необходима двухступенчатая система: вибросита, гидроциклонный сепаратор. Если раствор обогащен глиной, в качестве неполной третьей ступени очистки используют глиноотделители. -

При выборе и применении оборудования для очистки необходимо также учитывать комплектность циркуляционных систем буровых установок, а также нормы на технологические параметры по ступеням очистки.

-

Контроль параметров бурового раствора

В процессе бурения и промывки скважины свойства бурового раствора должны контролироваться с периодичностью, установленной буровым предприятием на данной площади (месторождении). Показатели свойств бурового раствора не реже одного раза в неделю должны контролироваться лабораторией бурового предприятия с выдачей начальнику буровой (буровому мастеру) результатов и рекомендаций по приведению параметров раствора к указанным в проекте.

Перед и после вскрытия пластов с АВПД, при возобновлении промывки скважины после СПО, геофизических исследований, ремонтных работ и простоев начинать контроль плотности и вязкости, газосодержания бурового раствора следует сразу после восстановления циркуляции. Не допускается отклонение плотности бурового раствора (освобожденного от газа), находящегося в циркуляции, более чем на 20 кг/м3 от установленной проектом величины (кроме случаев ликвидации газонефтеводопроявлений) [ПБ].

При вскрытии газоносных горизонтов и дальнейшем углублении скважины (до спуска очередной обсадной колонны) должен проводиться контроль БР на газонасыщенность.

При применении эмульсионных, ингибированных и недиспергирующих полимерных буровых растворов, растворов на нефтяной основе и др. контроль показателей свойств, характерных для каждого специального раствора, и их регулирование проводятся согласно инструкциям по применению.

При установлении периодичности контроля параметров можно руководствоваться таблицей 14.

Таблица 15 – Периодичность контроля параметров БР

| Параметр | Частота измерения | | |||

| неосложненное бурение | в осложненных условиях | при начавшихся осложнениях или при выравнивании раствора | | ||

| | |||||

| Плотность, УВ | через 60 мин | через 20 мин | через 5-10 мин | | |

| | |||||

| Показатель фильтрации | 1-2 раза в смену | 2 раза в смену | через 60 мин | | |

| | |||||

| СНС | 1-2 раза в смену | 2 раза в смену | через 60 мин | | |

| | |||||

| Температура | - | 2 раза в смену | через 120 мин | | |

| | |||||

| Содержание песка | 2 раза в смену | 2 раза в смену | - | | |

-

Требования безопасности при работе с химическими реагентами

Работы с химическими реагентами относятся к опасному виду работ, так как химреагенты могут активно воздействовать на людей и технику. Поэтому соблюдение правил техники безопасности – главнейшее условие проведения работ.

Имея дело с химреагентами, следует иметь в виду следующее:

-

Кислоты являются наиболее опасными веществами: они разрушают поверхностный слой ткани, вызывают ожоги вплоть до обугливания кожи, поражают глаза, воздействуют на органы дыхания. -

ПДК в воздухе паров серной кислоты 1 мг/м3 -

ПДК раб. Зоны метанола 5 мг/м3 -

Щелочи вызывают омыление жирового слоя кожи, обезвоживание тканей, растворение белковых веществ. -

Обслуживающий персонал, имеющий контакт с химическими реагентами, должен подвергаться предварительным (при поступлении на работу) и периодическим медицинским осмотрам /1 раз в год/. Запрещается допуск к работе с хим.реагентами беременных женщин, подростков до 18 лет, больных, имеющих в анамнезе органические поражения кожи, хронические заболевания внутренних органов, центральной нервной системы, верхних дыхательных путей, органов зрения. -

К работе с реагентами допускаются лица, прошедшие специальный инструктаж о мерах безопасности при работе с легковоспламеняющимися и ядовитыми веществами. -

Помещение, в котором проводится работа с химическим реагентом, должно быть оборудовано общеобменная приточно-вытяжной вентиляцией, местные отсосы в местах возможного скопления паров. Запрещается переливать продукт вблизи источников нагревания, искрения, открытого огня. Необходимо регулярно проводить влажную уборку рабочих помещений. -

Химические реагенты должны хранится в закрытой таре в складских помещениях, полузакрытого типа. В помещениях для хранения и применения химических реагентов запрещается обращение с открытым огнем, а также использование инструментов, дающих при ударе искру. -

При работе с продуктом соблюдать меры пожарной безопасности, техники безопасности, использовать средства индивидуальной защиты. Спецодежда должна противостоять воздействию химреагентов. -

Использовать защитные очки типа ГР, резиновые перчатки, непромокаемые рукавицы, спецобувь, применять фильтрующий противогаз марки БКФ. -

Рабочее место укомплектовать аптечкой, содержащей нейтрализаторы для реагента, с которым придется работать, и запас пресной воды. -

При использовании метилового спирта и продуктов, в состав которых входит метиловый спирт, принимают особые меры предосторожности. -

При дозировании или сливе химреагентов, персонал должен находиться с наветренной стороны. -

Симптомы отравления: головная боль, головокружение, рвота, боль в животе, общая слабость, раздражение слизистых оболочек, мелькание в глазах.