Файл: Курсовая работа по дисциплине Технология бурения нефтяных и газовых скважин.docx

Добавлен: 22.11.2023

Просмотров: 693

Скачиваний: 31

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Выбор буровых долот

Выбор типа и класса долото должен производится на основе следующих факторов:

-

долото должно соответствовать твердости и абразивности разрушаемых горных пород; -

долото должно обеспечивать наиболее эффективное разрушение горных пород на забое; -

риск поломки инструмента должен быть минимальным; -

с помощью используемого породоразрушающего инструмента должны достигаться высокие показатели бурения; -

должна обеспечить экономическая выгодность использования долота данного типа (минимальная стоимость метра проходки скважины); -

режим бурения должен соответствовать выбранному долоту.

В таблице 2 указаны физико-механические свойства горных пород, а также они разделены по категориям промысловой квалификации.

В интервале 0-1050 м породы имеют категорию промысловой классификации М-С. Для бурения под кондуктор 273,1 мм выбираем долото с резцами PDC BS-339,7 VD (IADC 211) для вертикального бурения в мягких и средних породах производства компании ОАО «НПП «Бурсервис» со следующими характеристиками:

-

осевая нагрузка до 13-33 т; -

частота вращения –для бурения ВЗД.

В интервале 1050-4000 м породы имеют категории промысловой классификации С. Для эксплуатационной колонны 177,8 мм выбираем долото с резцами PDC BS-215,9 VD (IADC 543) для вертикального бурения в средних породах производства компании ОАО «НПП «Бурсервис» со следующими характеристиками:

-

осевая нагрузка до 7-19 т; -

частота вращения – для бурения с применением ВЗД.

-

Расчет механической скорости проходки долот

Механическая скорость бурения характеризует скорость разрушения горных пород в течение работы долота на забое. Механическая скорость проходки зависит от многих факторов: от физико-механических свойств буримых пород, способа бурения, типоразмера и конструкции долот, параметров режима бурения.

Проведем расчет механической скорости бурения по методике, изложенной в [33].

Q – расход жидкости через долото, л/с;

Vм – механическая скорость бурения, м/час;

Dд – диаметр долота, м.

E-Эффективность транспорта частиц

E = Vчаст. / Vзатр.·100%,

Vчаст.- скорость потока частиц вверх, принимаем 0,466 м/с

Vзатр.- скорость потока в затрубном пространстве

Dнар – наружный диаметр бурильных труб или УБТ, м;

dтр.в. – внутренний диаметр обсадной колонны или открытого ствола, м.

Для бурения под эксплуатационную колонну:

Эффективность транспорта частиц:

=57%

=57%Проведем расчет механической скорости бурения долотом диаметра 215,9 мм, которое применяется для бурения под эксплуатационную колонну:

Для бурения под кондуктор:

Эффективность транспорта частиц:

=75%

=75%Проведем расчет механической скорости бурения долотом диаметра 339,7 мм, которое применяется для бурения под кондуктор:

-

Расчет частоты вращения долота

Каждому классу пород и типу долот соответствуют свои оптимальные частоты вращения инструмента, при которых разрушение горных пород максимально. Расчет частоты вращения для шарошечных долот производится из условий:

• создания оптимальной линейной скорости на периферийном венце шарошки (статистический метод);

• по времени контакта зубьев долота с горной породой (аналитический метод);

• по стойкости опор (технологический метод).

Для безопорных долот (в том числе долот типа БИТ) расчет производится только из условия создания необходимой линейной скорости на периферии долота. Расчет в этом случае ведется по формуле:

(22)

(22)где Vл – рекомендуемая линейная скорость на периферии долота, м/с;

Dд – диаметр долота, м.

Для шарошечных долот линейная скорость принимается:

-

в породах М – 3,4-2,8 м/с; -

в породах МС – 2,8-1,8 м/с; -

в породах С – 1,8-1,3 м/с; -

в породах СТ – 1,5-1,2 м/с; -

в породах Т – 1,2-1,0 м/с; -

в породах К – 0,8-0,6 м/с.

Для алмазных и ИСМ долот Vл = 3-5 м/с, для долот PDC Vл = 1-2 м/с.

Рассчитаем частоту вращения выбраных долот по формуле 22:

Долото для бурения под кондуктор:

Долото для бурения под эксплуатационную колонну

-

Расчет проходки на одно долото

Расчет проходки на долото производится по методике [61] по формуле:

(23)

(23)где

– механическая скорость проходки, м/ч

– механическая скорость проходки, м/ч – время механического бурения, ч

– время механического бурения, ч находим по формуле:

находим по формуле: (24)

(24)где

– стоимость работы бурового станка в сутки, в нашем случае 1750000

– стоимость работы бурового станка в сутки, в нашем случае 1750000 - частота вращения долота, об/мин

- частота вращения долота, об/мин - нагрузка на долото

- нагрузка на долото – эмпирические коэффициенты равные 1 и 1,2 соответственно.

– эмпирические коэффициенты равные 1 и 1,2 соответственно.Рассчитаем проходку на долото для кондуктора:

Тогда

То есть для бурения под кондуктор достаточно одного долота выбранного ранее.

Далее рассчитаем проходку на долото под эксплуатационную колонну:

Тогда

Интервал бурения эксплуатационной колонны от 1050 м до 4000 м по вертикали, посчитаем сколько долот будет необходимо для бурения под эксплуатационную колонну:

Округляем в большую сторону и получаем, что нам потребуется 5 долот для бурения под эксплуатационную колонну.

Все полученные расчетные характеристики долот сведем в таблицу 17

Таблица 17 – Долотная программа

| Конструкция скважины | Долото | Код IADC | Предполагаемая проходка на одно долото, м | Механическая Скорость, м/ч | Нагрузка на долото, тонн | Частота вращения, об/мин | Расход, м3/сек |

| Кондуктор | PDC BS-339,7 VD | 211 | 1336,5 | 42,7 | 13-33 | 84 | 0,064 |

| Эксплуатационная колонна | PDC BS-215,9 VD | 543 | 686,4 | 35,2 | 10-19 | 128 | 0,045 |

-

Выбор типа забойного двигателя

В моем варианте при бурении скважины используется эксплуатационная колонна с диаметром 177,8 мм. Рассчитаем ВЗД для данного размера колонны.

-

Расчет геометрических параметров РО

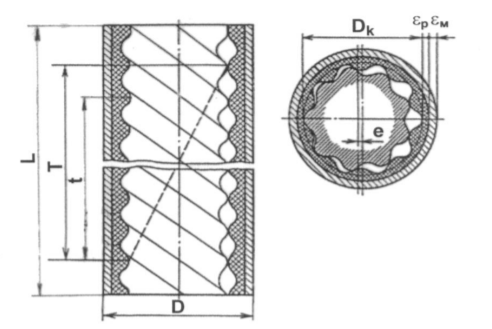

1. Наружный диаметр корпуса двигателя D (рис. 2). Для обеспечения необходимого просвета (зазора между стенкой скважины и корпусом двигателя) принимают (23).

(23)

(23)2. Контурный диаметр рабочих органов (диаметр окружности впадин зубьев статора)

(24)

(24)где

– толщина стенки металлического корпуса (остова) статора;

– толщина стенки металлического корпуса (остова) статора; – минимальная толщина резиновой обкладки статора.

– минимальная толщина резиновой обкладки статора.

Рисунок 2 - Продольное и поперечное сечение рабочих органов ВЗД

На основании опыта конструирования забойных гидродвигателей

Для нормальной заливки резинометаллических деталей

Подставляя данные в формулу (24), получим:

3. Требуемый рабочий объем гидродвигателя

(25)

(25)где

– расход промывочной жидкости;

– расход промывочной жидкости;  – частота вращения;

– частота вращения;  – объемный КПД двигателя.

– объемный КПД двигателя.Для ВЗД оптимальным значением частоты вращения является 70 – 120 об/мин. Для нашего расчета возьмем

и

и  для предварительных расчетов

для предварительных расчетов  Подставим все значения в формулу (25).

Подставим все значения в формулу (25).

4. Тип зацепления, безразмерные коэффициенты зацепления.

В общем случае возможно профилирование РО как эпициклоидального

, так и гипоциклоидального зацепления. При прочих равных условиях предпочтение следует отдать гипоциклоидальному зацеплению. В данной методике рассматривается расчет гипоциклоидальных РО.

Геометрия РО характеризуется семью безразмерными коэффициентами:

Обычно коэффициенты внецентроидности

Обычно коэффициенты внецентроидности  , форма зуба

, форма зуба  и винтовой поверхности

и винтовой поверхности  задаются, а задачей конструктора является выбор остальных (варьируемых) безразмерных коэффициентов, обеспечивающих заданные параметры и характеристики гидромашины.

задаются, а задачей конструктора является выбор остальных (варьируемых) безразмерных коэффициентов, обеспечивающих заданные параметры и характеристики гидромашины.По ОСТ 39-164-84

;

;  .

.Коэффициент формы винтовой поверхности

назначают исходя из обеспечения удовлетворительных пусковых свойств гидродвигателя и технологических возможностей изготовителей РО в диапазоне 5,512. На первом этапе расчета для достижения минимальной длины РО можно принять

назначают исходя из обеспечения удовлетворительных пусковых свойств гидродвигателя и технологических возможностей изготовителей РО в диапазоне 5,512. На первом этапе расчета для достижения минимальной длины РО можно принять  .

.Выбор варьируемых коэффициентов

осуществляется по эксцентриситету зацепления.

осуществляется по эксцентриситету зацепления.5. Эксцентриситет зацепления при заданных исходных параметрах должен обеспечить, с одной стороны, заданный контурный диаметр

, а с другой – требуемый рабочий объем

, а с другой – требуемый рабочий объем  двигатели. Такая заданная двойственность, присущая скважинным гидромашинам, в конечном счете и предопределяет выбор геометрических параметров ВЗД, в частности кинематического отношения.

двигатели. Такая заданная двойственность, присущая скважинным гидромашинам, в конечном счете и предопределяет выбор геометрических параметров ВЗД, в частности кинематического отношения.Определим число зубьев ротора, если число зубьев статора

, тогда

, тогда

При известном контурном диаметре эксцентриситет определяют по формуле (26)

(26)

(26)Для обеспечения требуемого рабочего объема эксцентриситет должен составлять