Файл: Курсовая работа по дисциплине Технология бурения нефтяных и газовых скважин.docx

Добавлен: 22.11.2023

Просмотров: 691

Скачиваний: 31

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

, (27)

где – соответственно безразмерные контурный диаметр и площадь живого сечения РО

– соответственно безразмерные контурный диаметр и площадь живого сечения РО

(28)

(28)

При расчетах ВГМ с произвольными значениями коэффициентов можно воспользоваться приближенной формулой

можно воспользоваться приближенной формулой

(29)

(29)

На предварительном этапе расчет ведется для идеального (ξ=0) зацепления.

Подставим известные значения в формулу (28), получим

) = 20,45

) = 20,45

Далее находим площадь живого сечения РО

Далее определим эксцентриситет , для этого подставим известные значения в формулу (26)

, для этого подставим известные значения в формулу (26)

Для обеспечения требуемого рабочего объема эксцентриситет должен составлять

Результаты расчетов эксцентриситетов при различных значениях z1 представляют в табличном виде. Задано: Q = 45 л/с; n = 100 об/мин, то принимая = 6, получаем:

= 6, получаем:

Таблица 18 – значения эксцентриситетов при различном количестве зубьев статора

6. Кинематическое отношение РО выбирают по результатам расчета необходимых для обеспечения заданного контурного диаметра и требуемого рабочего объема эксцентриситетов (

): оптимальное кинематическое отношение должно обеспечивать минимум отклонения

): оптимальное кинематическое отношение должно обеспечивать минимум отклонения  .

.

Минимум отклонения соблюдается при числе зубьев z1=6

Для выбранного числа заходов z1 окончательно принимают

(30)

(30)

ОСТ 39-164-84 регламентирует округление эксцентриситета до ближайшего значения, кратного 0,5 мм.

Следовательно, в рассматриваемом примере следует выбрать вариант z1=6, е= 6 мм.

7. Диаметральный натяг в паре ротор – статор

(31)

(31)

где коэффициент натяга принимают в пределах 0,01 0,10.

принимают в пределах 0,01 0,10.

Большие значения коэффициента соответствуют малогабаритным двигателям с DK < 50 мм, а меньшие значения – двигателям с DK > 100 мм.

соответствуют малогабаритным двигателям с DK < 50 мм, а меньшие значения – двигателям с DK > 100 мм.

Подставив значения в формулу (10) получим

8. Смещение исходного контура рейки. После выбора i, e, осуществляют переход от идеального (ξ = 0) к фактическому зацеплению от исходного контура циклоидальной рейки (рис. 3) и рассчитывают коэффициент смещения

(32)

(32)

Найденное значение ξ исходя из обеспечения плавности профилей должно находиться в пределах

–2 ξ 1

Подставим известные данные в таблицу (32)

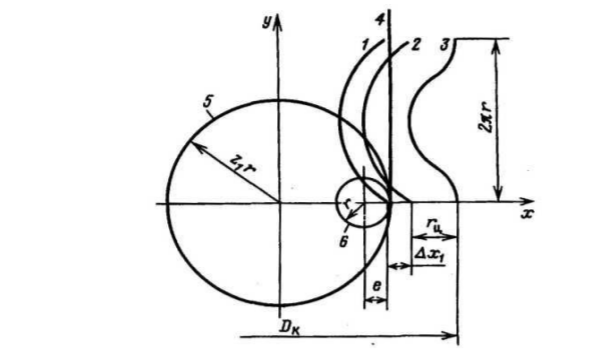

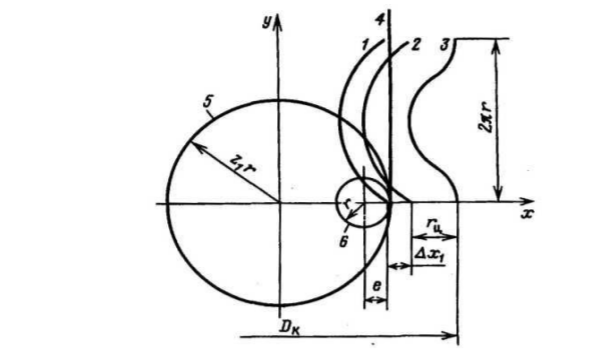

Рисунок 6 – Схема образования циклоидального профиля: 1 – укороченная циклоида; 2 – смещенная циклоида; 3 – эквидистанта циклоиды (рейка); 4 – инструментальная прямая; 5 – направляющая окружность; 6 – катящаяся окружность

Смещение контуров рейки соответственно статора и ротора

(33)

(33)

Найдем смещение контуров рейки статора и ротора

9. Радиус катящейся окружности

(34)

10. Основные размеры профилей РО.

Диаметры статора:

Диаметр ротора:

Средний диаметр РО

(35)

(35)

Высота зубьев РО

(36)

(36)

Торцовый модуль

Торцовый шаг

11. Шаги рабочих органов.

Осевой шаг зубьев округляют до ближайшего целого числа в мм.

округляют до ближайшего целого числа в мм.

Шаги винтовых поверхностей статора и ротора

12. Осевая скорость жидкости в каналах РО

(37)

(37)

Для ограничения гидроабразивного износа РО осевая скорость не должна превышать 15 м/с.

13. Коэффициент формы винтовой поверхности (фактический)

(38)

(38)

14. Угол наклона зубьев на инструментальном диаметре

(39)

(39)

15. Угол подъема винтовой линии зубьев

(40)

(40)

16. Площадь живого сечения рабочих органов определяют численным расчетом на компьютере, либо приближенно по формуле

(41)

(41)

17. Рабочий объем двигателя (фактический)

(42)

(42)

18. Площадь проекции контактных линий определяют численным расчетом на компьютере или по приближенной формуле

(43)

(43)

19. Длина линии контакта РО рассчитывается на компьютере или по приближенной формуле

(44)

(44)

20. Перепад давления в двигателе

(45)

(45)

Гидромеханический КПД принимают на уровне = 0,5

= 0,5

21. Число шагов РО. При известном перепаде давления число шагов выбирают по допускаемому межвитковому перепаду давления [Pк]

(46)

(46)

При расчетах можно принять [Pк] = 0,4 0,5 МПа.

22. Длина рабочих органов

(47)

(47)

Если L превышает максимально допустимое значение [L], ограниченное техническими возможностями изготовителя РО (обычно с этим сталкиваются при высоком заданном крутящем моменте), то необходим переход на секционную конструкцию РО.

23. Число контактных линий, отделяющих вход от выхода

(48)

(48)

24. Межвитковый перепад давления

(49)

(49)

25. Максимальная скорость скольжения РО

(50)

(50)

Для ограничения износа винтовых поверхностей РО скорость скольжения не должна превышать 2 м/с

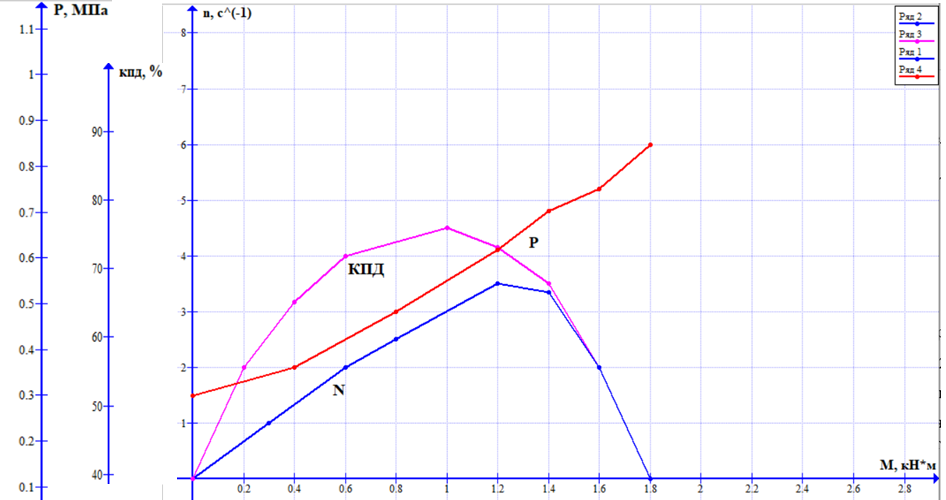

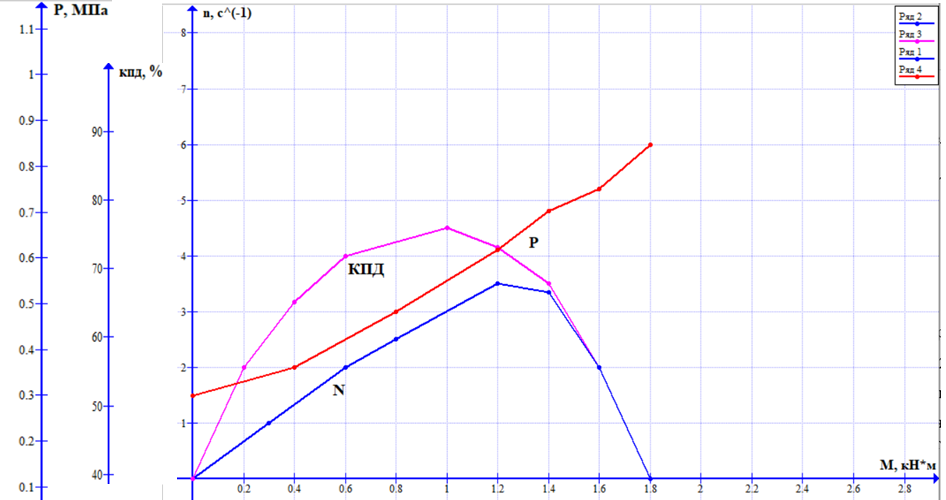

Механическая – M и гидромеханическая P – M характеристики строят пересчетом эталонной характеристики двигателя (рис.3), близкого по диаметру и кинематическому отношению или по критериям подобия ВЗД.

Энергетические характеристики N – M; – M рассчитывают по известным формулам:

(51)

(51)

Подставим данные в формулу (30) и получим:

По построенным характеристикам определяют перепады давления в холостом Px и тормозном Pт режимах; холостую частоту вращения nx и тормозной момент Mт при заданном расходе жидкости Q.

Рисунок 4 – Типовая характеристика ВЗД

Сила тяжести ротора

(52)

(52)

где d0 – диаметр расточки ротора; м – плотность материала ротора.

Материал ротора — сталь 45 плотностью р = 7826 кг/м3

Осевая сила в РО

(53)

(53)

где P * – перепад давления, зависящий от режима работы (нагрузки).

Подставив значения в формулу (53) получим:

Осевая нагрузка на опору шпинделя (без учета веса вала шпинделя, гибкого вала и перепада давления в долоте Pд; α = 0)

(54)

(54)

где G * – нагрузка на долото в заданном режиме.

Исходя из рассчитанных характеристик выбираем ВЗД от компании Schlumberger «PowerPak» A675MXP. Подбор производился по рассчитанному диаметру корпуса ВЗД (171,6 мм), расходу жидкости (45 л/с), по заходности двигателя – отношению количества витков на роторе и статоре (5:6), перепаду давления в двигателе (0,82 МПа).

Расчет производился по методике, изложенной в учебном пособии по расчету бурового оборудования Ф.Д. Балденко.

Буровые установки представляют собой совокупность наземных сооружений, бурового оборудования и механизмов, силового привода, контрольно-измерительных приборов, вспомогательных грузоподъемных механизмов, средств механизации, трудоемких и тяжелых процессов. Буровые установки должны соответствовать целям бурения, конструкциям скважин, климатическим, геологическим и географическим условиям.

Процедура выбора класса буровой установки изложена в методических рекомендациях ВНИИБТ по выбору комплектной буровой установки при составлении проекта на строительство скважины [54] и [55].

Исходными данными для выбора буровой установки являются параметры и конструкция скважины, компоновка и состав бурильной колонны, режим промывки скважины, состав и параметры противовыбросового оборудования.

где

– соответственно безразмерные контурный диаметр и площадь живого сечения РО

– соответственно безразмерные контурный диаметр и площадь живого сечения РО (28)

(28)При расчетах ВГМ с произвольными значениями коэффициентов

можно воспользоваться приближенной формулой

можно воспользоваться приближенной формулой (29)

(29)На предварительном этапе расчет ведется для идеального (ξ=0) зацепления.

Подставим известные значения в формулу (28), получим

) = 20,45

) = 20,45Далее находим площадь живого сечения РО

Далее определим эксцентриситет

, для этого подставим известные значения в формулу (26)

, для этого подставим известные значения в формулу (26)

Для обеспечения требуемого рабочего объема эксцентриситет должен составлять

Результаты расчетов эксцентриситетов при различных значениях z1 представляют в табличном виде. Задано: Q = 45 л/с; n = 100 об/мин, то принимая

= 6, получаем:

= 6, получаем:Таблица 18 – значения эксцентриситетов при различном количестве зубьев статора

| Z1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 10,08 | 8,57 | 7,46 | 6,6 | 6,2 | 5,51 | 5,24 | 5,09 |

| 12,17 | 9,80 | 8,20 | 7,05 | 6,18 | 5,47 | 5,19 | 5,87 |

6. Кинематическое отношение РО выбирают по результатам расчета необходимых для обеспечения заданного контурного диаметра и требуемого рабочего объема эксцентриситетов (

): оптимальное кинематическое отношение должно обеспечивать минимум отклонения

): оптимальное кинематическое отношение должно обеспечивать минимум отклонения  .

.Минимум отклонения соблюдается при числе зубьев z1=6

Для выбранного числа заходов z1 окончательно принимают

(30)

(30)ОСТ 39-164-84 регламентирует округление эксцентриситета до ближайшего значения, кратного 0,5 мм.

Следовательно, в рассматриваемом примере следует выбрать вариант z1=6, е= 6 мм.

7. Диаметральный натяг в паре ротор – статор

(31)

(31)где коэффициент натяга

принимают в пределах 0,01 0,10.

принимают в пределах 0,01 0,10.Большие значения коэффициента

соответствуют малогабаритным двигателям с DK < 50 мм, а меньшие значения – двигателям с DK > 100 мм.

соответствуют малогабаритным двигателям с DK < 50 мм, а меньшие значения – двигателям с DK > 100 мм.Подставив значения в формулу (10) получим

8. Смещение исходного контура рейки. После выбора i, e, осуществляют переход от идеального (ξ = 0) к фактическому зацеплению от исходного контура циклоидальной рейки (рис. 3) и рассчитывают коэффициент смещения

(32)

(32)Найденное значение ξ исходя из обеспечения плавности профилей должно находиться в пределах

–2 ξ 1

Подставим известные данные в таблицу (32)

Рисунок 6 – Схема образования циклоидального профиля: 1 – укороченная циклоида; 2 – смещенная циклоида; 3 – эквидистанта циклоиды (рейка); 4 – инструментальная прямая; 5 – направляющая окружность; 6 – катящаяся окружность

Смещение контуров рейки соответственно статора и ротора

(33)

(33)Найдем смещение контуров рейки статора и ротора

9. Радиус катящейся окружности

(34)

10. Основные размеры профилей РО.

Диаметры статора:

-

инструментальный

-

окружности впадин зубьев

-

окружности выступов зубьев

-

средний

Диаметр ротора:

-

инструментальный

-

окружности впадин зубьев

-

окружности выступов зубьев

-

средний

Средний диаметр РО

(35)

(35)Высота зубьев РО

(36)

(36)Торцовый модуль

Торцовый шаг

11. Шаги рабочих органов.

Осевой шаг зубьев

округляют до ближайшего целого числа в мм.

округляют до ближайшего целого числа в мм.Шаги винтовых поверхностей статора и ротора

12. Осевая скорость жидкости в каналах РО

(37)

(37)Для ограничения гидроабразивного износа РО осевая скорость не должна превышать 15 м/с.

13. Коэффициент формы винтовой поверхности (фактический)

(38)

(38)14. Угол наклона зубьев на инструментальном диаметре

(39)

(39)15. Угол подъема винтовой линии зубьев

(40)

(40)16. Площадь живого сечения рабочих органов определяют численным расчетом на компьютере, либо приближенно по формуле

(41)

(41)

17. Рабочий объем двигателя (фактический)

(42)

(42)18. Площадь проекции контактных линий определяют численным расчетом на компьютере или по приближенной формуле

(43)

(43)19. Длина линии контакта РО рассчитывается на компьютере или по приближенной формуле

(44)

(44)20. Перепад давления в двигателе

(45)

(45)Гидромеханический КПД принимают на уровне

= 0,5

= 0,521. Число шагов РО. При известном перепаде давления число шагов выбирают по допускаемому межвитковому перепаду давления [Pк]

(46)

(46)При расчетах можно принять [Pк] = 0,4 0,5 МПа.

22. Длина рабочих органов

(47)

(47)Если L превышает максимально допустимое значение [L], ограниченное техническими возможностями изготовителя РО (обычно с этим сталкиваются при высоком заданном крутящем моменте), то необходим переход на секционную конструкцию РО.

23. Число контактных линий, отделяющих вход от выхода

(48)

(48)24. Межвитковый перепад давления

(49)

(49)25. Максимальная скорость скольжения РО

(50)

(50)Для ограничения износа винтовых поверхностей РО скорость скольжения не должна превышать 2 м/с

-

Расчет характеристики двигателя

Механическая – M и гидромеханическая P – M характеристики строят пересчетом эталонной характеристики двигателя (рис.3), близкого по диаметру и кинематическому отношению или по критериям подобия ВЗД.

Энергетические характеристики N – M; – M рассчитывают по известным формулам:

(51)

(51)Подставим данные в формулу (30) и получим:

По построенным характеристикам определяют перепады давления в холостом Px и тормозном Pт режимах; холостую частоту вращения nx и тормозной момент Mт при заданном расходе жидкости Q.

Рисунок 4 – Типовая характеристика ВЗД

-

Расчет осевых сил

Сила тяжести ротора

(52)

(52)где d0 – диаметр расточки ротора; м – плотность материала ротора.

Материал ротора — сталь 45 плотностью р = 7826 кг/м3

Осевая сила в РО

(53)

(53)где P * – перепад давления, зависящий от режима работы (нагрузки).

Подставив значения в формулу (53) получим:

Осевая нагрузка на опору шпинделя (без учета веса вала шпинделя, гибкого вала и перепада давления в долоте Pд; α = 0)

(54)

(54)где G * – нагрузка на долото в заданном режиме.

-

Выбор ВЗД по рассчитанным параметрам

Исходя из рассчитанных характеристик выбираем ВЗД от компании Schlumberger «PowerPak» A675MXP. Подбор производился по рассчитанному диаметру корпуса ВЗД (171,6 мм), расходу жидкости (45 л/с), по заходности двигателя – отношению количества витков на роторе и статоре (5:6), перепаду давления в двигателе (0,82 МПа).

Расчет производился по методике, изложенной в учебном пособии по расчету бурового оборудования Ф.Д. Балденко.

-

Обоснование типа буровой установки

Буровые установки представляют собой совокупность наземных сооружений, бурового оборудования и механизмов, силового привода, контрольно-измерительных приборов, вспомогательных грузоподъемных механизмов, средств механизации, трудоемких и тяжелых процессов. Буровые установки должны соответствовать целям бурения, конструкциям скважин, климатическим, геологическим и географическим условиям.

Процедура выбора класса буровой установки изложена в методических рекомендациях ВНИИБТ по выбору комплектной буровой установки при составлении проекта на строительство скважины [54] и [55].

Исходными данными для выбора буровой установки являются параметры и конструкция скважины, компоновка и состав бурильной колонны, режим промывки скважины, состав и параметры противовыбросового оборудования.