Файл: Задача соединения различных металлов и сплавов стоит перед человечеством очень давно. В процессе развития научной мысли удалось достигнуть многого в этом направлении..doc

Добавлен: 23.11.2023

Просмотров: 50

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Таблица 11.

Режим сварки ящика в среде СО2

| Параметр | Значение |

| Род тока | постоянный, обратной полярности |

| Диаметр электродной проволоки, мм | 1,0 |

| Сила тока, А | 140 |

| Напряжение дуги, В | 20 |

| Скорость сварки, м/ч | 23 |

| Расход защитного газа, л/мин | 10 |

| Вылет электрода, мм | 7 |

| Расстояние от сопла горелки до изделия, мм | 10 |

6.1.6. Порядок сварки в среде СО2 ящика.

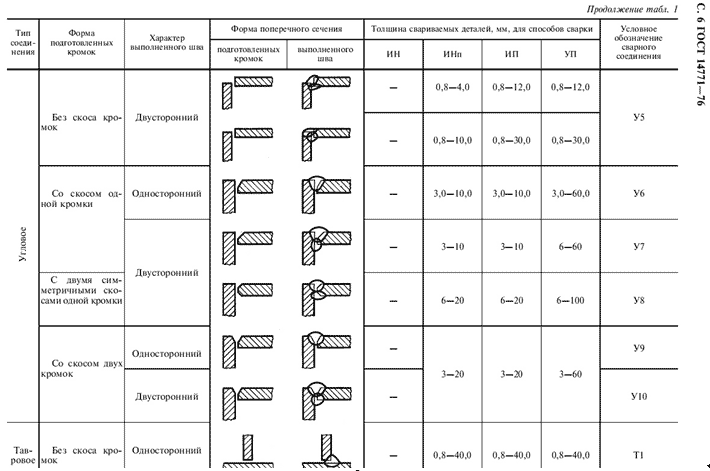

Сварное соединение выбираю по ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Для сварки ящика используются швы У6.

Порядок сварки коробчатого изделия из листового металла

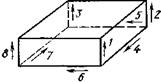

При изготовлении коробчатых конструкций (рис. 1) вначале сваривают угловые швы 1, 2, 3 боковых стенок, затем стенки привариваются к днищу швами 4, 5, 6 и 7. Заканчивается изготовление сваркой вертикального шва 8. Указанный порядок сварки дает наименьшее коробление изделия. При толщине свариваемого металла более 5 мм применяется V- или Х-образная разделка кромок.

| Рис. 1. Порядок сварки коробчатого изделия |

6.1.7. При сварке угловых швов сварочная проволока должна быть отклонена от вертикальной стенки на угол от 30 до 45°. Рекомендуется выполнять движение горелки при сварке угловых швов по вытянутой спирали. На токах ниже 400А угловые швы рекомендуется выполнять "углом вперед".

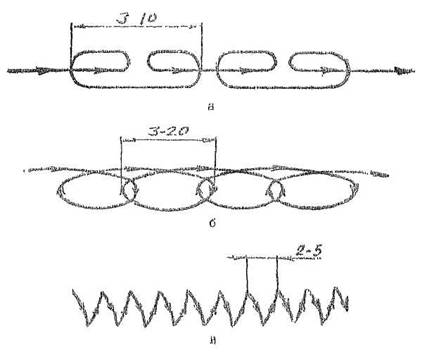

СХЕМЫ ПЕРЕМЕЩЕНИЯ ЭЛЕКТРОДА ПРИ СВАРКЕ В ЗАЩИТНЫХ ГАЗАХ

а - возвратно-поступательное;

б - по вытянутой спирали;

в - с поперечными колебаниями

7. Контроль сварных соединений.

Качественный сварной шов при любом виде сварки должен иметь ровную, слегка чешуйчатую поверхность без свищей, раковин, трещин, подрезов, прожогов, наплывов. Сварные швы должны иметь усилие в пределах 0,5 – 1мм толщины свариваемого материала.

Качество сварных соединений контролируют:

в процессе сварки, когда контролируется соблюдение технологических режимов, присадочных материалов, газов;

пооперационно, при наличии нескольких переходов;

после сварки всех швов производится окончательный контроль.

Окончательный контроль включает:

-

внешний осмотр всех швов с целью выявления наружных дефектов (прожогов, подрезов, трещин, поверхностных свищей и раковин и других дефектов); -

Внутренние дефекты определяют испытанием аммиаком. Сущность этого метода заключается в том, что испытуемые швы покрываются бумажной лентой или марлей пропитанной 5% процентным раствором азотнокислой ртути или фенолфталеином. В изделие до определённого давления нагнетается воздух и одновременно подаётся некоторое количество газа аммиака. Проходя через поры аммиак, оставляет после себя чёрные или красные пятна, в зависимости от пропитки бумаги (азотнокислая ртуть – чёрные пятна, фенолфталеин – красные).

8.Охрана труда

8.1.Защита от поражения электрическим током.

При исправном состоянии оборудование и правильном выполнении сварочных работ возможность поражение током исключается. Однако в практике поражение электрическим током происходят вследствие неисправности сварочного подключения сварочного оборудование к сети, неправильного ведения сварочных работ.

В этих случаях поражение от электрического тока происходит при прикосновении к токонесущим частям электропроводки и сварочной аппаратуры. Величина тока, проходящего через организм человека, зависит от его электрического сопротивления.

Это сопротивление определяется не только условиями труда, но и состояние организма человека (утомленность, состояние здоровья). Опасность поражения сварщика и подсобных рабочих током особенно велика при сварке крупногабаритных резервуаров, во время работы внутри емкостей лежа или полу лежа на металлических частях свариваемого изделия или при выполнении наружных работ в сырую погоду, в сырых помещениях, котлованах, колодцах и др.

Поэтому сварочные работы должны выполняться при соблюдении основных условий безопасности труда. Корпус сварочного агрегата или трансформатора должен быть заземлен. Заземление осуществляется, как правило, с помощью медного провода, один конец которого закрепляется к корпусу сварочного генератора или трансформатора к специальному болту с надписью, а второй конец присоединяется к заземляющей шине. Заземление передвижных сварочных аппаратов и генераторов производится до их включения в сеть, а снятие заземления – только после отключение от силовой сети.

При наружных работах сварочные источники питания должны находится под навесом, в палатке или в будке для предохранения от дождя и снега. При невозможности соблюдения таких условий сварочные работы во время дождя или снегопада не производят, а сварочную аппаратуру укрывают от воздействия влаги.

Для подключения сварочных аппаратов к сети должны использоваться настенные ящики с рубильниками, предохранителями и зажимами. Длина проводов сетевого напряжения не должна превышать 10метров.

При работах внутри резервуара или при сварке сложной металлической конструкций к сварщику назначают дежурного наблюдателя, которой должен обеспечить безопасность работ и при необходимости оказать первую помощь.

8.2.Защита зрения и кожи лица от излучения и ожогов.

Горение сварочной дуги сопровождается излучением видимых ослепительно ярких световых лучей и невидимых ультрафиолетовых и инфракрасных лучей. Яркость видимых лучей значительно превышает норму, допускаемую для человеческого глаза, и поэтому, если смотреть на дугу невооруженным глазом, то она производит ослепляющие действие. Продолжительное действие этих лучей вызывает ослабление зрения. Инфракрасные лучи при длительном воздействии вызывают помутнение хрусталиков глаза (катаракту), что может привести временное или полной потере зрения. Кроме того, тепловое действие инфракрасных лучей вызывает ожоги кожи лица.

Ультрафиолетовые лучи даже при кратковременном действий течение нескольких секунд вызывают заболевание глаз, называемое электрофтальмией. Оно сопровождается острой болью, резью глазах слезотечением, спазмами век. Продолжительное облучение ультрафиолетовыми лучами (в течение 2-4 ч) вызывает ожоги кожи. Для зашиты зрения и кожи лица от световых и невидимых излучений электрической дуги электросварщики и их подручные должны закрывать лицо щитком, маской, смотровые отверстия, в которых вставлено специальное стекло – светофильтр или использовать маску с автоматическим затемнением.

8.3.Вентиляция рабочих мест.

Вентиляция рабочих мест необходима для удаления пыли и газов, выделяющихся при сварке. Особенное загрязнение воздуха вызывается некачественными электродами. При этом состав пыли и газов определяется содержанием покрытия электрода и составом свариваемого и электродного (или присадочного) металла сварочная пыль (так называемая аэрозоль) представляет собой мельчайшие частицы окислов металлов и минералов. Основными составляющими являются окислы железа (60–70%), марганца, кремния, хрома, фтористых и других соединений.

Наиболее вредными веществами, входящими в состав обмазки, флюса и металла электрода, являются хром, марганец и фтористые соединения. Кроме аэрозолей, воздух в рабочих помещениях при сварке загрязняется различными вредными газами, например, окислами азота, углерода, фтористым водородом и др. экспериментально установлены предельно допустимые концентраций вредных газов и пыли в воздухе рабочих помещений.

Предельно допустимая концентрация различных веществ в воздухе рабочих помещений мг/м3:

Марганец и его соединение 0,3

Хром и его соединения 0,1

Свинец и его соединения 0,01

Цинковые соединение 5,0

Цинковые соединение 5,0Окись углерода 20,0

Фтористые водород 0,5

Окислы азота 5,0

Бензин, керосин 300,0

Концентрация нетоксичной пыли может достигать 10мг/м3. Однако если содержания кварца в пыли превышает 10%, то концентрация нетоксичной пыли допускается только до 2мг/м3.

Удаление вредных газов и пыли из зоны сварки, а также подача чистого воздуха осуществляется местной и общей вентиляций.

сварочная конструкция сборка швы

Литература.

1.Овчинников В.В.Технология газовой сварки и резки металлов (Учебник), М., ACADEMIA, 2020.

2.Овчинников В.В.Технология газ электросварочных и газосварочных работ (Учебник), М., ACADEMIA, 2020.

3. Овчинников В.В.Технология ручной дуговой и плазменной сварки и резки металлов (Учебник), М., ACADEMIA, 2021.

4. Овчинников В.В.Электросварщик на автоматических и полуавтоматических машинах (Учебник), М., ACADEMIA, 2018

Информационные ресурсы:

1. Профессиональные информационные системы CAD и CAM.

2. Классификаторы социально-экономической информации: [Электронный ресурс]. Форма доступа – http://www.consultant.ru.

3. Электронный ресурс «Сварка».

Форма доступа:

-

www.svarka-reska.ru -

www.svarka.net -

www.prosvarkу.ru -

websvarka.ru