Файл: Цель изучение и рассмотрение обслуживание и эксплуатации нагнетателя нц1676.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 328

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

В настоящее время газопроводы являются основным способом доставки углеводородного сырья от места добычи, переработки к местам потребления. Природный газ играет огромную роль в жизнеобеспечения населения, является важнейшей структурной составляющей развития производственных сил страны, и ее регионов. Крупнейшие нефтяные и газовые месторождения России располагаются в отдалённых регионах севера, западной Сибири и дальнего востока. Для того чтобы доставить природный газ потребителю необходимо восполнять движущую энергию, а именно давление, для этого на линейной части газопровода установлены компрессорные станции в состав которых входит множество основного и вспомогательного оборудования такие как: газотурбинные двигатели, сепараторы, аппараты воздушного охлаждения и нагнетатели которые учувствуют в бесперебойной перекачки природного газа. Как и к другому оборудованию к нагнетателю предъявляются высокие требование, необходимо чтобы у аппарата были: долгий срок эксплуатации, высокий ресурс, ремонтопригодность и безотказность на высоком уровне. При соблюдении этих и других параметров возможности добиться надежной эксплуатации и бесперебойной транспортировки газа по магистральному газопроводу.

Цель: изучение и рассмотрение обслуживание и эксплуатации нагнетателя НЦ-16/76.

Задачи:

1) изучить нормативно-техническую документацию по теме;

2) определить принцип действия и консрукцию нагнетателя НЦ-16/76;

3) рассмотреть эксплуатации и обслуживание нагнетателя НЦ-16/76;

4) определить технические и конструктивные характеристики нагнетателя НЦ-16/76;

5) проанализировать мероприятия по охране труда, и технике безопасности, и пожарной безопасности при эксплуатации оборудования компрессорного цеха;

6) установить мероприятия по охране окружающей среды;

7) выполнить необходимые расчеты.

Предмет: эксплуатация и обслуживание нагнетателя нц 16/76.

1 Технологическая часть

1.1Состав компрессорного цеха, принцип работы

Компрессорный цех (КЦ) – сооружение в составе компрессорной странции, предназначенное для поддержания заданного давления в магистральном газопроводе и технологических параметров газа

.

Разберем состав цеха на примере компрессорного цеха № 2 газопровода «Уренгой-Центр 1» КС Чайковская Чайковского ЛПУ МГ ООО «Газпром трансгаз Чайковский», в соответствии с рисунком 3.

В состав компрессорного цеха входят такие сооружения как:

1) узел подключения;

2) система очистки технологического газа;

3) газоперекачивающие агрегаты с крановой обвязкой;

4) система охлаждения технологического газа;

5) система сбора конденсата;

6) система маслоснабжения КЦ-2;

7) свечные краны коллекторов;

8) вспомогательные системы и устройства (маслоснабжения, пожаротушения, отопления, контроля загазованности, пожарной и охранной сигнализации, автоматического пожаротушения, вентиляции и кондиционирования воздуха), канализации, сжатого воздуха и иные объекты.

Принцип работы компрессорного цеха заключается в том, что газ из магистрального газопровода поступает на очистные устройства пылеуловители, так как при транспортировке в природном газе содержатся различного рода примеси: песок, сварной шлам, конденсат, вода, масло и т.д. Механические примеси попадают в газопровод как в процессе его строительства, так и при эксплуатации. Наличие механических примесей и конденсата в газе приводит к преждевременному износу трубопровода, запорной арматуры, рабочих колес нагнетателей и, как следствие, снижению показателей надежности и экономичности работы компрессорных станций и в целом газопровода.

Все это приводит к необходимости устанавливать на КС различные системы очистки технологического газа, циклонные пылеуловители прдставленные на рисунке 1.

.

.Рисунок 1 – Циклонные пылеуловители

После очистки газ поступает в газоперекачивающий агрегат (ГПА) где газ компримируют, то есть восполняют его энергию для дальнейшей транспортировки, после газ следует охладить, потому что компримирование газа на КС приводит к повышению его температуры на выходе станции, что может вызвать ряд отрицательных последствий:

- чем выше температура перекачиваемого газа, тем больше величина сжимающих напряжений в теле трубы, и соответственно возрастает опасность потери устойчивости газопровода;

- битумная и пленочная противокоррозионная изоляция при высокой температуре разрушается;

- с увеличением температуры перекачиваемого газа, его вязкость повышается, как вследствие при неизменном перепаде давления в линейных участках между КС это ведет к уменьшению пропускной способности газопровода;

- при прокладке газопроводов в вечномерзлых грунтах положительная температура газа может привести их к протаиванию, что может вызвать необратимые процессы к изменению рельефа, а также чрезмерную просадку и разрушению трубопровода.

Охлаждение газа на КС необходимо:

- для обеспечения надежной работы газопровода;

- для некоторого увеличения пропускной способности.

Аппаратом воздушного охлаждения газа называется теплообменное устройство представленное на рисунке 2, в котором газ, движущийся по пучкам оребренных труб, охлаждается потоком атмосферного воздуха, нагнетаемым специальными вентиляторами и охлаждений газ поступает дальше в магистральный газопровод до следующего пункта.

Рисунок 2 – Аппараты воздушного охлаждения газа

Рисунок 3 - Технологическая схема КЦ-2

Рисунок 3 - Технологическая схема КЦ-21.2 Состав и техническая характеристика ГПА

Газоперекачивающий агрегат - это сложная энергетическая установка, предназначенная для компримирования природного газа, поступающего на компрессорную станцию по магистральному газопроводу.

Разберем такой агрегат как ГПА-Ц-16, который состоит из двигателя авиационного типа НК-16СТ и центробежного нагнетателя НЦ-16-76.

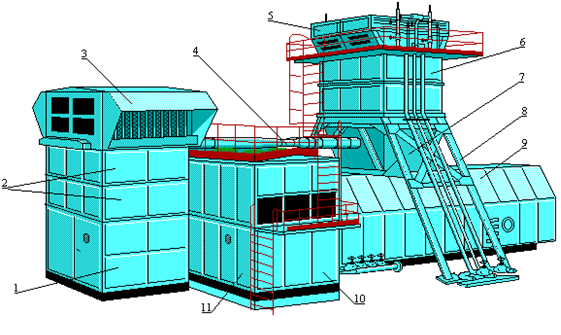

Агрегат состоит из отдельных функционально завершенных блоков и сборочных единиц полной заводской готовности, стыкуемых между собой на месте эксплуатации. Общий вид газоперекачивающего агрегата ГПА-Ц-16 показан на рисунке 4. В состав ГПА входят: турбоблок, воздухоочистительное устройство (ВОУ), шумоглушители всасывающего тракта, всасывающая камера, промежуточный блок, блок вентиляции, два блока маслоохладителей, выхлопной диффузор, выхлопная шахта, шумоглушители выхлопного тракта, опора выхлопной шахты, блок автоматики, блок маслоагрегатов, блок фильтров топливного газа, система подогрева циклового воздуха, система пожаротушения, система обогрева.

С целью обеспечения удобства обслуживания агрегата основные узлы маслосистемы размещены в отдельном блоке маслоагрегатов, а приборы и щиты системы автоматического управления агрегатом - в блоке автоматики.

Для повышения компактности ГПА блоки вентиляции и маслоохладителей размещены соответственно на промежуточном блоке и блоке маслоагрегатов. Для повышения надежности двигателя НК-16СТ в состав агрегата введен блох фильтров топливного газа. Обогрев блоков ГПА осуществляется горячим воздухом из общестанционного коллектора. Техническая характеристика ГПА-Ц-16 представлена в таблице 1.

Конструктивные элементы, указанные на рисунке 4:

1 - камера всасывания; 2 - шумоглушители всаса; 3 - воздухоочистительное устройство; 4 - система подогрева циклового воздуха; 5 - утилизатор; 6 - шумоглушители выхлопа; 7 - диффузор; 8 - опора выхлопной части; 9-турбоблок; 10 - блок маслоагрегатов.

Рисунок 4 – устройство ГПА-Ц-16

Таблица 1- техническая характеристика ГПА-Ц-16

| Характеристика ГПА-Ц-16 | |

| Параметр | Значение |

| Производительность, приведенная к температуре газа 293 К (20 0С) и давлению 0,101 МПа, м3/с/млн.м3/сут | 384,82 / 33,25 |

| Давление, МПа Начальное конечное | 5,17 7,45 |

| Степень повышения давления | 1,37 ¸ 1,44 |

| Политропный КПД нагнетателя,% | 83 |

| Температура газа на всасывании, К (0С), (расчетная) | 288 (15) |

| Расчетное повышение температуры газа в нагнетателе на номинальном режиме,ОС | 31 |

| Частота вращения ротора нагнетателя С-1, об/мин номинальная максимальная минимальная | 5300 3750 5565 |

| Номинальная мощность на муфте нагнетателя, кВт | 16000 |

| Давление газа, МПа топливного пускового | 0,3 ± 0,45 2,5 ± 0,2 |

| Время запуска ГПА без учета предпусковой подготовки, с (мин) не более | 900(15) |

| Безвозвратные потери масла, не более, кг/ч по двигателя по нагнетателю | 0,5 1,0 |

| Масса, не более, кг наиболее тяжелой транспортной единицы агрегата | 60000 170000 |

1.3 Состав и техническая характеристика нагнетателя НЦ-16/76

Нагнетатель природного газа НЦ16-76/1,44 предназначен для сжатия природного газа, транспортируемого по магистральным газопроводам и подаваемого на вход нагнетателя.

Нагнетатели НЦ-16-76 внутренней потребляемой мощностью около 16 МВт выпускаются Сумским производственным объединением для агрегатов ГПА-Ц-16 с приводом от конвертированного авиационного двигателя НК-16СТ. В стандартном силовом корпусе нагнетателя могут быть размещены одно-, двух - и трехступенчатые сменные проточные части на степени сжатия 1,44; 1,5; 1,7; 1,8 с давлением нагнетания от 56 до 125 кгс/см

2 другие характеристики указаны в таблице 2. Отличие в сменных проточных частях определяется параметрами компримируемой среды.

Для линейных компрессорных станций на конечное давление 7,45 МПа применяются двухступенчатые проточные части с расчетной степенью повышения давления p=1,44-1,5.

В соответствии с рисунком 5 нагнетатель НЦ-16-76/1,44 включает в себя следующие основные узлы и детали: корпус, торцовые крышки, ротор с насаженными рабочими колесами первой и второй ступеней и думмисом, лопаточные диффузоры, обратный направляющий аппарат, опорный и опорно-упорный подшипники, торцевые уплотнения.

Корпус нагнетателя - стальной, сварно-кованый, выполнен в виде цилиндра с приваренными к нему всасывающим и нагнетательным патрубками. На торцах патрубков выполнены фланцы для присоединения труб обвязки на компрессорной станции. Плотность соединения патрубков и труб обвязки достигается при помощи закладных резиновых шнуров, укладываемых в канавки на торце фланцев. К нижней части корпуса приварены опорные лапы, а к верхней части - кронштейны для установки гидроаккумуляторов масла.

В корпусе нагнетателя выполнены проточки под установку сегментов разрезных колец, фиксирующих торцевые крышки в осевом направлении. В нижней части корпуса просверлены технологические отверстия, закрываемые резьбовыми пробками, которые служат для слива воды при гидроиспытаниях нагнетателя и дренирования полости силового корпуса.

Между опорными лапами на корпусе, параллельно оси нагнетателя, выполнены шпоночные пазы для фиксации нагнетателя от поперечных смещений после его центровки с силовой турбиной приводного газотурбинного двигателя.

Корпус имеет два вертикальных разъема, закрываемых стальными коваными крышками. Осевое положение крышек и их фиксация обеспечиваются сегментными стопорными кольцами. В свою очередь от выпадения из проточек корпуса сегменты удерживаются кронштейнами и болтами, заворачиваемыми в корпус и сегмент. В теле крышки выполнены масляные и газовые каналы, выходящие на наружную поверхность крышки для подсоединения фланцев трубопроводов.

Плотность внутреннего соединения крышек и корпуса, а также плотность соединения внутреннего корпуса (статорных деталей) и корпуса достигается за счет резиновых уплотнительных шнуров.

К крышке крепится улитка, которая образует совместно с внутренней поверхностью крышки сборную камеру, соединенную с нагнетательным патрубком компрессора. С внутренней стороны к улитке крепится втулка, образующая с усиками на наружной поверхности думмиса лабиринтовое уплотнение.