Файл: Цель изучение и рассмотрение обслуживание и эксплуатации нагнетателя нц1676.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 331

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Главная причина помпажа - снижение расхода газа через нагнетатель, это может произойти по следующим причинам:

- пониженной частоты вращения ротора нагнетателя по сравнению с параллельно работающими ГПА;

- влияние параллельно включенных более напорных нагнетателей. Например работа в один напорный коллектор нагнетателей со степенями сжатия 1,44 и 1,5 может привести к помпажу нагнетателя с меньшей степенью сжатия;

- колебания давления в сети. (Например в следствии падения давления на входе в нагнетатель из-за утечки газа или самопроизвольном закрытии кр.№?7 или СОК);

- самопроизвольная перестановка кранов в обвязке нагнетателя;

- Попадание постороннего предмета на защитную решетку или её обмерзание;

- запирание» выходного коллектора в следствии роста температуры газа. Это происходит из-за роста давления при росте температуры в постоянном объёме трубопровода.

Следствием помпажа являются такие повреждения как:

- повреждения упорного подшипника. Т.к. величина осевого сдвига определяется действием давления в проточной части нагнетателя на поверхности основного и покрывающего дисков, имеющих различную площадь, то резкое изменение давления приведёт к резкому изменению нагрузки на упорный подшипник;

- возможность отрыва или повреждения покрывающего диска. т. к. именно в теле покрывающего диска возникают наибольшие нагрузки при работе нагнетателя;

- разработка зазоров в лабиринтовых уплотнениях в следствии повышенной вибрации;

- повреждение опорных подшипников;

- сопровождающие помпаж резкие изменения потребляемой мощности приводит к скачкам температуры перед СТ, вибрации ротора СТ, повреждению подшипников СТ и зубчатых обойм. Из-за резкого колебания температуры газа перед СТ может возникнуть помпаж осевого компрессора, который приводит разрушению лопаточного аппарата и повреждению подшипников ротора двигателя.

Приближение к зоне помпажа можно определить по повышенной степени сжатия до критического значения. Кроме того может наблюдаться некоторое повышение температуры газа за нагнетателем, а также изменение тона работы нагнетателя. При наступлении помпажа резко усиливается вибрация в проточной части, слышны сильные гидроудары, наблюдается резкое изменение оборотов СТ, давления газа на входе и выходе, осевых сдвигов ротора нагнетателя, перепада м/г, быстро растёт температура газа за нагнетателем.

Работа в помпажном режиме может привести к разрушению лопаток и дисков рабочих колёс, подшипников, уплотнений, зубчатой муфты, промвала, а также к разрыву трубопровода крановой обвязки. Поэтому при помпаже нагнетателя должна срабатывать автоматическая аварийная защита, а при несрабатывании защиты и невозможности вывода нагнетателя из помпажа т/а необходимо остановить от кнопки. По показаниям приборов помпаж выявляют по следующим признакам:

- рост температуры газа на выходе нагнетателя;

- резкие изменения показаний осевого сдвига ротора нагнетателя;

- резкие колебания температуры газа перед ст;

- сильный рост вибрации узлов двигателя и нагнетателя;

- резкие изменения показаний перепада: масло-газ;

- изменения потребляемой мощности;

- пересечение рабочей точки границы помпажа на схеме;

- изменения расхода газа через нагнетатель (определяется по показаниям;

- изменение оборотов ротора нагнетателя.

Для предотвращения помпажа на ГПА установлены системы защиты от помпажа нагнетателя. На ГПА-Ц-16 установлены две противопомпажные системы защиты: штатная, входящая в АСУ ГПА и система противопомпажного регулирования ССС.

При помпаже АСУ ГПА получает сигнал от датчика СПД (сигнализатор перепада давления) при достижении пульсации давления в выходном патрубке нагнетателя 1,5 кг/см2. При получении двух сигналов от датчика СПД АСУ ГПА выдаёт команду на аварийный останов ГПА а система противопомпажного регулирования определяет приближение рабочей точки к границе помпажа расчётным путём на основании значений расхода газа через нагнетатель, его температуры, оборотов ротора СТ степени сжатия. Предотвращает помпаж путём перепуска части или всего расхода газа через противопомпажный клапан.

Действия оперативного персонала при возникновении помпажа нагнетателя:

- если в силу каких - либо причин автоматическая система защиты не сработала, а персонал определил наличие помпажа, то необходимо немедленно открыть АПК и вывести ГПА на «кольцо»;

- если открытие АПК не привело к прекращению помпажного режима работы (например в следствии обмерзания защитной решетки или самопроизвольной перестановки кранов), то ГПА следует аварийно остановить;

- после открытия АПК в следствии срабатывания антипомпажной защиты ССС закрытие АПК без выявления и устранения причин возникновения помпажа запрещено;

- производить запуск ГПА после АО по причине «помпаж нагнетателя» без выявления и устранения причин АО запрещено.

В

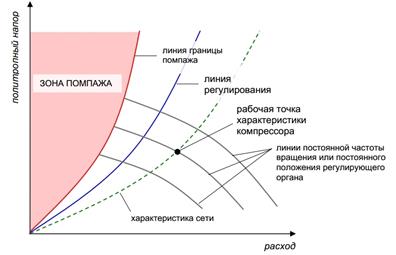

следствии всего выше сказанного эксплуатационный персонал должен по показаниям штатных приборов периодически контролировать положение рабочей точки на характеристике нагнетателя и не допускать ее приближение к опасной зоне, для чего при работе на частичных режимах необходимо повышать частоту вращения нагнетателя либо уменьшать напор и расход параллельно работающей группы нагнетателей. На рисунке 10 отмечена рабочая точка ГПА зона помпажа.

Рисунок 10 – Рабочая точка ГПА и зона помпажа

При возникновении помпажа необходимо открыть перепускной кран, соединяющий линию нагнетания со всасывающей, при этом расход газа нагнетания переместится вправо от границы помпажа.

1.5.2 Режим нулевой производительности нагнетателя

При длительной работе ГПА в помпажной зоне, ЦБН может самопроизвольно перейти в режим нулевой производительности, который характеризуется устойчивой работой ЦБН без колебаний газового потока, отсутствием сильного шума и вибрации. На данном режиме практически не происходит подачи газа в выходной коллектор, и вся мощность привода расходуется на преодоление трения при циркуляции потока с выхода на вход рабочих колес, вдоль спинок рабочих лопаток и через уплотнения покрывного диска. Давление на выходе ЦБН не будет существенно отличатся от давления на выходе других работающих ЦБН, кроме того из-за малой нагрузки на этом ГПА самопроизвольно повышаются обороты СТ, что вызывает повышение выходного давления. Особенностью данного режима является быстрое повышение температуры газа на выходе и сильный нагрев корпуса ЦБН. При длительной работе в этом режиме (более 30 мин) температура газа может превысить 100°С , что может привести к значительным тепловым деформациям. Для ликвидации такой ситуации необходимо произвести вывод на кольцо и нормальный останов агрегата, затем медленно охлаждать ЦБН при закрытых дверях блока и отключенной вентиляции.

Работа в режиме нулевой производительности характерна в основном для ГПА с авиационным приводом, так как конструкция нагнетателей таких ГПА, наличие разгрузки от осевых усилий и конструкция опор, позволяет пройти зону помпажа без разрушения опор. Нагнетатели других типов выключаются из работы по осевому сдвигу. Следовательно, при эксплуатации ГПА с авиационным приводом, необходимо знать признаки отклонений в режиме работы, и вовремя принимать меры по возвращению ГПА в зону устойчивой работы.

1.5.3 Вентиляторный режим работы нагнетателя

При работе ЦБН со степенью сжатия намного ниже расчетной для текущих оборотов возникает так называемый вентиляторный режим. Такой режим может быть следствием работы в магистраль, при большом отборе или подаче газа, а также при работе на кольцо с высокими оборотами. В вентиляторном режиме скорости газа в проточной части могут значительно превышать расчетные, что приводит к срывам потока газа с лопаток и повышенной вибрации лопаточного аппарата, особенно в диффузорах, происходит повышенный износ рабочих лопаток. Ротор ЦБН находится в режиме газодинамической неуравновешенности, в следствие чего могут возникать непрогнозируемые осевые смещения. Политропический КПД нагнетателя в таком режиме работы очень низкий. При работе ГПА следует избегать режимов с низкой степенью сжатия, из-за низкой экономичности такого режима и повышенной вероятности появления дефектов ЦБН.

1.6 Техническое обслуживание центробежного нагнетателя НЦ-16/76

Техническое обслуживание комплекс операций или операция по поддержанию работоспособности или исправности изделия при использовании по назначению, ожидании, хранении и транспортировании. Ремонт - комплекс операций по восстановлению исправности или работоспособности изделия и восстановлению ресурса изделия или его составных частей.

Регламентированный ремонт - плановый ремонт, выполняемый с периодичностью и в объеме, установленными в эксплуатационной и нормативной документации. Средний ремонт плановый ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса изделия с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния составных частей, выполняемом в объеме, установленном в нормативно технической документации.

Капитальный ремонт плановый ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановления ресурса изделия с заменой или восстановлением любых его частей, включая базовые. При капитальном ремонте производится разборка и измерение размеров, зазоров, производят расчёт остаточного ресурса оборудования в соответствии с рисунком 11.

Рисунок 11- снятый и разобранный центробежный нагнетатель

Плановые техническое обслуживание и ремонты назначаются при определенной наработке, Техническое обслуживание ГПА проводится при наработке 1000… 4000 часов. Текущий ремонт производится при наработке – 4000… 12000 часов. Средний ремонт производится при наработке – 6000… 16000 часов. Капитальный ремонт производится при наработке – 18000… 32000 часов

Система обслуживания нагнетателя - планово-предупредительная.

Инструкцией по эксплуатации предусмотрено ежедневное обслуживание, включающее в себя:

- осмотр нагнетателя;

- регистрация и экспресс анализ параметров нагнетателя через каждые два часа.

Периодическое техническое обслуживание проводится через каждые 2000 часов, промежуточный ремонт проводится через 6000 часов, капитальный ремонт через 12000 часов, и включают следующие работы:

Через 2000 часов проверяется состояние подшипников

, их уплотнений. Ротор осматривается эндоскопом. Обязательно центрируется ротор нагнетателя и двигателя.

Через 6000 часов производятся работы, проводимые через 2000 часов, а также проверяется затяжка фундаментных болтов.

Через 12000 часов производятся работы, проводимые через 2000 часов и 6000 часов, а также снимаются крышка нагнетателя, проверяется состояние подшипников, шеек вала под подшипники, измеряются шейки вала и зазор в лабиринтных уплотнениях, проверяется состояние торсионного вала и измеряется зазоры в зубчатых соединениях этого вала.

Эксплуатационная надежность - важнейшее свойство изделия, определяющее их способность нормально функционировать в заданных условиях эксплуатации. Задачи анализа надежности в настоящее время решаются как на этапе создания новой техники, так и в процессе ее эксплуатации. Они наиболее актуальны для сложных и ответственных технических устройств, к которым относится нагнетатель.

Анализ эксплуатационной надежности служит основой для обоснования мероприятий по совершенствованию технологических процессов разборки и сборки конструкции нагнетателя.

Комплексное понятие «надежность» характеризует ряд специфических свойств нагнетателя: безотказность, долговечность, ремонтопригодность и сохраняемость. Наиболее важным из них является безотказность, т.е. способность нагнетателя выполнять заданные функции в течение установленного периода времени, сохраняя значения основных выгодных параметров в пределах, установленных нормативно-технической документацией. Однако не стоит ограничиваться только эксплуатацией этого вопроса. Экологический ущерб от аварийного простоя агрегата также очень велик. Нарушение герметичности агрегата приводит к значительным потерям транспортируемых продуктов, а также простою потребителя во время поломки. Ликвидация дефектов и повреждений при неправильной эксплуатации газоперекачивающего агрегата вызывает большие затраты в связи с остановками перекачки и большим объемом ремонтных работ.

1.7 Опасные и вредные производственные факторы, воздействующие на организм человека при эксплуатации технологического оборудования КЦ, мероприятия по их предотвращению.

Опасные и вредные производственные факторы – это целый комплекс негативных производственных условий труда, которые при постоянном воздействии на человека, могут послужить причиной травмы либо другого непредвиденного ухудшения самочувствия и здоровья, в некоторых случаях смерти.