Файл: Цель изучение и рассмотрение обслуживание и эксплуатации нагнетателя нц1676.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 332

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Проточная часть нагнетателя образована подвижными (роторными) и неподвижными (статорными) элементами, к которым относят: внутренний корпус, объединяющий лопаточные диффузоры первой и второй ступеней, обратный направляющий аппарат, состоящий из наружной и внутренней частей, и входной конфузор. В процессе сборки нагнетателя во внутренний корпус заводится нижняя половина обратного направляющего аппарата, имеющего кольцевой монтажный разъем. Такая конструкция позволяет вынимать ротор нагнетателя без извлечения статорных элементов. В нижней части внутреннего корпуса имеются ролики, на которых он вкатывается в силовой корпус.

Лопаточные диффузоры первой и второй ступеней имеют одинаковую конструкцию. Из тела основного диска выфрезеровываются лопатки диффузора. Покрывной диск приваривается к лопаткам. В теле лопаток, основном и покрывном дисках, после сварки, выполняют отверстия, через которые пропускаются болты. При помощи этих болтов диффузоры крепятся к внутреннему корпусу нагнетателя.

К всасывающей части внутреннего корпуса крепится входной конфузор сварной конструкции. Наружный и внутренний стакан конфузора соединены между собой при помощи профильных ребер.

Средняя часть внутреннего корпуса - литая. Образует верхнюю половину обратного направляющего аппарата и поворотное колено. Обратный направляющий аппарат имеет кольцевой разъем по лопаткам. Лопатки ОНА залиты в тело диафрагмы. Нижняя половина ОНА имеет аналогичную конструкцию.

Ротор нагнетателя представляет собой ступенчатый вал с насаженными двумя рабочими колесами, думмисом, втулками уплотнений и упорным диском, закрепленным при помощи гайки.

Рабочие колеса первой и второй ступеней унифицированы между собой. Отличаются только шириной рабочего колеса на входе и выходе.

Конструктивно рабочие колеса состоят из основного диска с выфрезерованными рабочими лопатками аэродинамического профиля и покрывающего диска. Лопатки основного диска рабочего колеса соединяются с покрывным диском вакуумной пайкой.

Разгрузочный поршень предназначен для уменьшения (компенсации части) осевого усилия на опорно-упорный подшипник. На наружной поверхности думмиса выполнены усики лабиринтного уплотнения. Втулки уплотнения имеют износостойкое покрытие.

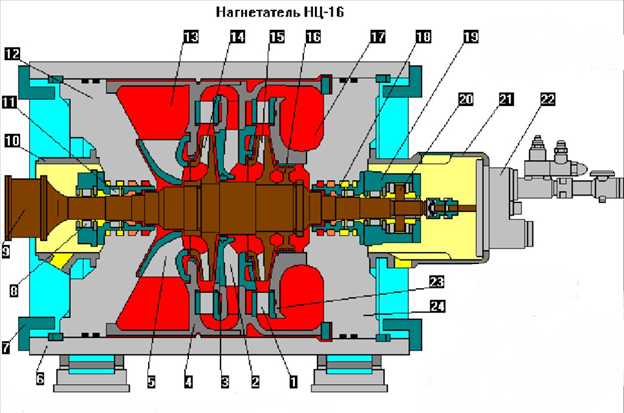

Конструктивные элементы согласно рисунку 5:

1 - диффузор; 2 - обратный направляющий аппарат; 3 - диафрагма; 4 - внутренний корпус; 5 - входной направляющий аппарат; 6 - корпус; 7 - кронштейн; 8 - опорный подшипник; 9 - муфта;10 - кожух; 11 - уплотнения; 12 - крышка; 13 - камера всасывания; 14 - рабочее колесо; 15 - рабочее колесо; 16 - думмис; 17 - камера нагнетания; 18 - уплотнения; 19 - опорно-упорный подшипник; 20 - упорный диск; 21 - кожух; 22 - блок маслонасосов; 23 - улитка; 24 - крышка.

Рисунок 5 – Нагнетатель НЦ-16/76

Таблица 2 - Основные параметры НЦ-16-76

| Основные параметры НЦ-16-76 | |

| Номинальная мощность, МВт | 16 |

| Мощность потребляемая N, МВт | 15,2 |

| Коммерческая производительность, млн.м3/сут. | 32-33 |

| Давление нагнетания, МПа | 7,45 |

| Степень сжатия | 1,44 |

| Номинальная частота вращения ротора, об/мин. | 5300 |

| КПД политропный | 0,85 |

Продолжение таблицы 2.

| Масса, кг | 23000 |

| Габариты, мм: - высота - длина - ширина | 1958 3232 2240 |

| Диаметр патрубков, мм | 500 |

1.4 Эксплуатируемые системы для обеспечения нормальной работы центробежного нагнетателя НЦ-16/76

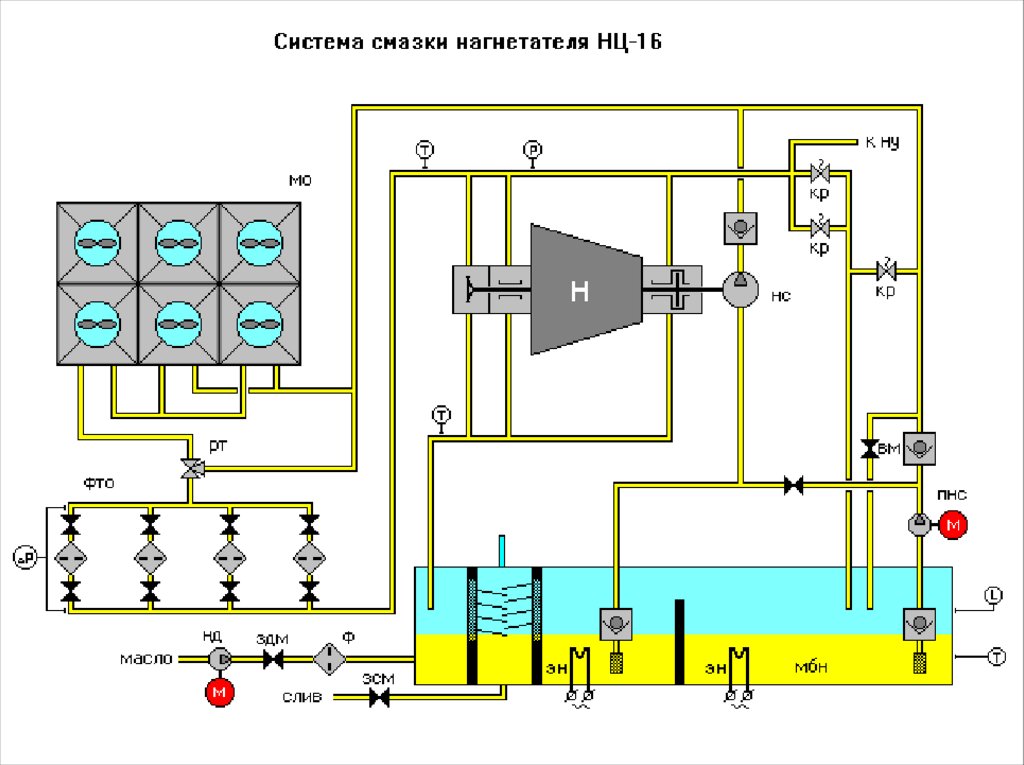

Для бесперобойной и надежной работы нагнетателя в нем предусмотрена система смазки и уплотнения. Масляная система предназначена для охлаждения и смазки подшипников, выноса продуктов износа трущихся деталей на фильтры откачки. Она обеспечивает непрерывную подачу масла с заданными параметрами и возврат его в маслобак.

Система смазки нагнетателя обеспечивает подачу масла для смазки и охлаждения двух опорных и одного упорного подшипников нагнетателя, а также торсионного (промежуточного) вала, передающего вращение от двигателя к нагнетателю.

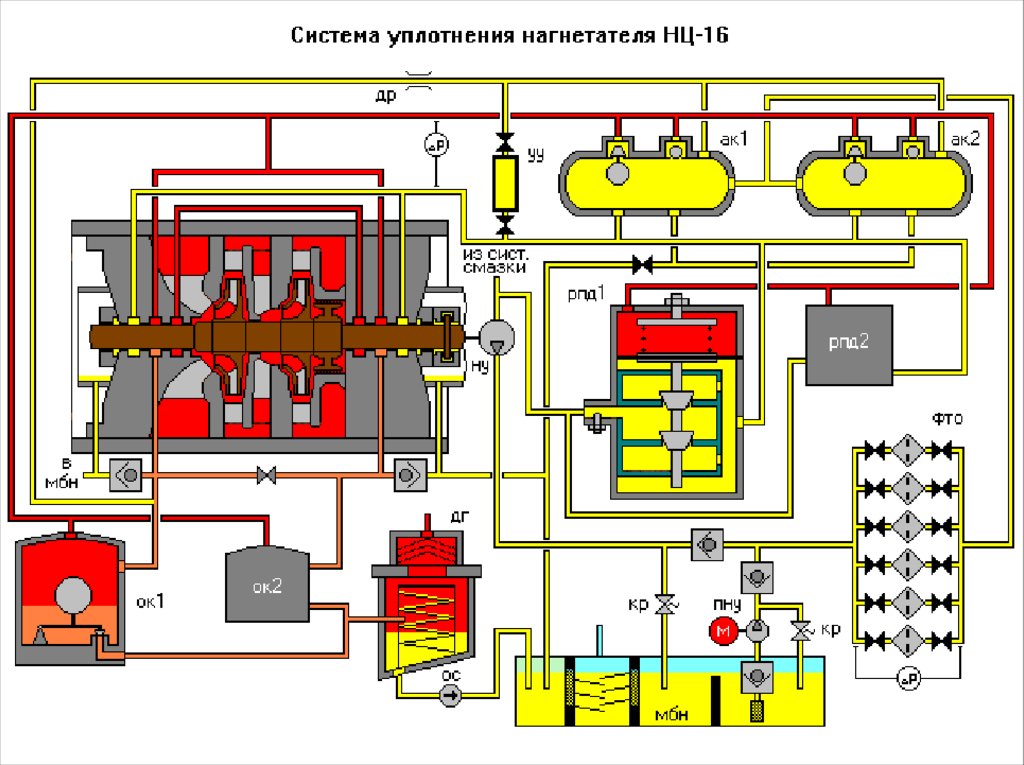

Система уплотнения предназначена для предотвращения прорыва сжимаемого газа из нагнетателя в контейнер турбоагрегата, маслосистема представлена на рисунке 6.

В системе смазки нагнетателя масло забирается из бака через заборный фильтр основным насосом с приводом от нагнетателя или пусковым насосом с электроприводом и по напорным линиям подается в аппараты воздушного охлаждения. Пройдя через аппараты воздушного охлаждения, масло направляется в регулятор температуры, который поддерживает заданную температуру после себя путем частичного перепуска масла по байпасной линии. Температура настройки 45

0С. При достижении этой температуры перепуск масла уменьшается и увеличивается подача через аппараты. После регулятора масло подается в фильтры. Охлажденное и очищенное масло поступает в коллектор смазки нагнетателя. Из коллектора часть масла направляется в систему уплотнения, а остальная часть на смазку подшипников нагнетателя и торсионного вала. Регулирование давления в коллекторе производится редукционным клапаном за счет частичного сброса масла в бак. С точек смазки нагнетателя масло сливается в бак. В баке установлены сигнализаторы уровня, предназначенные для контроля и выдачи команды на пополнение бака маслом. Предпусковой разогрев масла в баке производится электронагревателями при включенном пусковом насосе.

Рисунок 6 – Система смазки НЦ 16/76

В системе уплотнения нагнетателя масло в систему подается основным насосом из системы смазки нагнетателя или пусковым насосом с электроприводом из бака и по напорным линиям направляется в фильтры высокого давления. Из фильтров масло направляется в два проточных гидроаккумулятора, предназначенных для подачи масла в уплотнения при аварийных остановках агрегата. Из гидроаккумуляторов масло направляется в уплотнения нагнетателя и на регуляторы перепада давления РПД 1 и РПД 2. Регуляторы перепада давления поддерживают постоянное превышение давления масла над газом на всех режимах работы агрегата (0,15¸0,2МПа) за счет изменения сброса части масла, подаваемого в систему уплотнения в соответствии с рисунком 7.

Рисунок 7 – Система уплотнения нц16/76

В уплотнениях нагнетателя масло разделяется на два потока:

- большая часть масла под действием перепада давления между маслом и атмосферой проходит по зазору между уплотнительными кольцами и ротором в сторону свободного слива, где смешивается с маслом, отводимым от подшипников и сливается в бак;

- меньшая часть масла под действием перепада давления между маслом и газом проходит по зазору между уплотнительными кольцами и ротором в сторону газовой полости нагнетателя, смешиваются в камере "масло-газ" с газом и под давлением направляется в маслоотводчики. В маслоотводчике масло частично освобождается от газа, а затем направляется в дегазатор, где окончательно освобождается от газа, и без давления сливается в бак. Газ из дегазатора выбрасывается в атмосферу по трубке суфлирования. Пусковые насосы предназначены для создания давления в системе смазки и уплотнения нагнетателя во время пуска и остановки агрегата, а также при подготовке системы к запуску. Отключение пусковых насосов производится при достижении рабочих параметров основными насосами по оборотам двигателя НК-16СТ.

1.5 Эксплуатация центробежного нагнетателя НЦ-16/76

В процессе эксплуатации на техническое состояние нагнетателя влияет комплекс различных факторов. Эти факторы связанны как с внешними условиями и нагрузками, действующими на конструкцию нагнетателя, так и с условиями технической эксплуатации.

На конструкцию нагнетателя действуют следующие нагрузки. На корпус и крышки нагнетателя приходится избыточное давление, перекачиваемого газа, а так же пульсации этого давления. Вал нагнетателя подвержен статическим и динамическим нагрузкам. К статическим нагрузкам относятся нагрузки от масс самого ротора и масс рабочих колес. К динамические нагрузки возникают при вращении вала от остаточной неуравновешенности ротора и рабочих колес, а так же несоосность вала нагнетателя и вала свободной турбины. Также на рабочие колеса действуют пульсации давлений от неравномерного потока газа. Подшипники испытывают статические нагрузки от массы нагнетателя и осевой силы, действующей от перепада давления на рабочих колесах, динамические нагрузки возникают при вращении вала от остаточной неуравновешенности масс вала а так же несоосность вала нагнетателя и вала свободной турбины.

Внешние условия, влияющие на техническое состояние нагнетателя в процессе эксплуатации: высокая температура газа, влажность, загрязненность газа. От повышенной температуры в элементах конструкции нагнетателя возникают температурные деформации. При повышенной влажности и загрязненности газа элементы проточной части подвержены эрозионному износу. Так же от повышенной влажности газа возникает коррозия металлов.

К факторам, зависящим от технического обслуживания, следует отнести организацию эксплуатации, степень обученности инженерно-технического состава, качество выполняемых работ, качество ремонта, особенности транспортировки и хранения. Работы, проводимые личным составом, с одной стороны устраняют неисправности и поддерживают работоспособность двигателя, с другой стороны, могут ухудшить его в результате неграмотных воздействий при выполнении демонтажно-монтажных работ.

Надежность работы двигателя и его эксплуатационные параметры в большой степени зависят от технически грамотной его эксплуатации.

1.5.1 Помпаж нагнетателя

Помпам - это неустойчивая работа компрессора, вентилятора или насоса

, характеризуемая резкими колебаниями напора и расхода перекачиваемой среды.

Помпаж или неустойчивый режим работы, нагнетателя является наиболее опасным автоколебательным режимом в системе нагнетатель-газопровод, приводящий к срыву потока в проточной части нагнетателя.

Внешне помпаж проявляется в виде хлопков, сильной вибрации нагнетателя, отдельных периодических толчков, в результате чего возможны разрушение рабочего колеса нагнетателя, повреждение упорного подшипника, разрушение лабиринтных уплотнений и т.д. Возникновение помпажа в нагнетателе вызывает колебания частоты вращения и температуры газа ГТУ, приводящей во вращение нагнетатель, и, как следствие, к возникновению неустойчивой работы осевого компрессора, что, в свою очередь, приводит к аварийной остановке ГПА.

При штатной работе нагнетателя поток газа имеет определённый расчётный угол атаки на рабочие лопатки в соответствии с рисунком 8. При таком угле входа потока в рабочее колесо обтекание лопаток нагнетателя происходит плавно, без завихрений.

Рисунок 8 – Направление потока газа при штатной работе нагнетателя

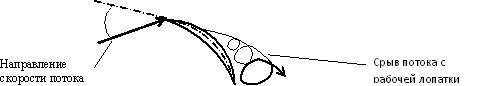

Угол входа потока зависит прежде всего от расхода газа через нагнетатель. При снижении расхода этот угол увеличивается, при увеличении расхода уменьшается. В случае снижения расхода газа через нагнетатель до значения примерно 60% от расчётного, угол атаки увеличится до критического значения и произойдёт так называемый срыв потока с рабочей лопатки изображенный на рисунке 9.

Рисунок 9 – Срыв потока с лопаток нагнетателя

В результате этого срыва резко снизится эффективность работы ступени нагнетателя, т. е. упадёт степень сжатия. Давление, создаваемое нагнетателем в напорной полости будет намного меньше чем в напорном коллекторе и газ с более высоким давлением из напорной полости устремится на всас нагнетателя. Т.е. возникнет обратное течение газа в проточной части нагнетателя. Установленный перед краном обратный клапан закрывается, отсекая напорный коллектор от полости нагнетателя, давление на выходе нагнетателя падает до значения меньшего, чем создаваемое нагнетателем, и нагнетатель возобновляет подачу газа в прямом направлении до расхода, при котором возникает обратное течение, а затем процесс повторяется. При помпаже обратный клапан на линии крана служит для предотвращения перетока газа из напорного коллектора на всас нагнетателя.