Добавлен: 23.11.2023

Просмотров: 94

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Методические рекомендации для студентов

Тема: «Промышленное получение антибиотиков»

Рекомендуемая литература:

Фармацевтическая биотехнология : учебное пособие для вузов : [для студ., обуч. по специальности 060108 - Фармация] / Воронеж. гос. ун-т, Рос. ун-т дружбы народов (РУДН) ; [сост.: Т.А. Ковалева и др.] .— Воронеж : Издательско-полиграфический центр Воронежского государственного университета, 2013 .— 332 с.

Задание для самостоятельной работы:

Составьте презентацию на тему промышленного получения одного из приведённых ниже антибиотиков.

-

Пенициллин -

Цефалоспорин -

Тетрациклин -

Левомецетин -

Стрептомицин

Теоретическая часть:

Под названием антибиотики объединены вещества, образуемые микроорганизмами и избирательно подавляющие ромт других микроорганизмов.

История науки об антибиотиках началась в 1928 (по другим данным 1929) г., когда А. Флеминг обнаружил пенициллин. Использование же антибиотиков в медицинской практике для лечения инфекционных заболеваний началось, лишь в 1940 г.

В настоящее время известно более 14000 природных антибиотиков, из них, лишь около 200 применяются в медицинской практике.

Продуцентами атибиотиков являются плесневые грибы (беталактамные антибиотики), актиномицеты (антибиотики аминогликозидной структуры) и спорообразующие бактерии (пептиды, циклопептиды).

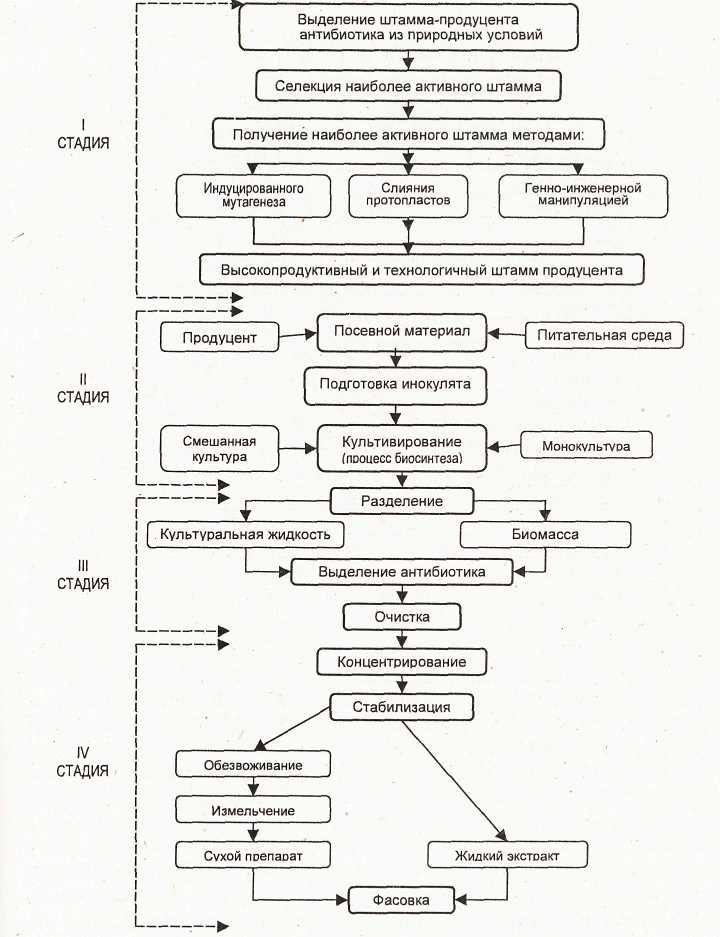

Технологический процесс производства антибиотиков состоит из пяти стадий, представленных на рисунке 1, на первой стадии осуществляется подготовка питательной среды и посевного материала (инокулята).

Для каждого продуцента антибиотика и вновь полученного штамма разрабатывается своя оптимальная среда, которая должна отвечать следующим основным требованиям: а) обеспечивать хороший рост продуцента и максимально возможное образование антибиотика; б) содержать доступные и дешевые компоненты; в) обладать хорошей фильтрующей способностью; г) обеспечивать применение наиболее экономичных и эффективных приемов выделения и очистки антибиотика. Стерилизация питательных сред в промышленных условиях осуществляется двумя основными методами: периодическим и непрерывным.

Рисунок 1. Схема производства антибиотиков в процессе микробного биосинтеза.

Периодический метод стерилизации применяется при использовании небольших объемов среды и состоит в том, что среда нагревается до определенной температуры (120—130°С) непосредственно в ферментерах или в специальных котлах-стерилизаторах, выдерживается при этой температуре в течение 30 – 60 мин (в зависимости от объема среды и ее состава), после чего среда охлаждается до 27—30°С.

Непрерывный метод стерилизации целесообразно применять

при использовании больших объемов среды. Приготовленная среда из специального сосуда с помощью насоса подается в стерилизационную колонку, через которую сверху по внутренней трубе, имеющей щелевидные прорези, пропускается острый пар (давление пара около 5 атм.). Питательная среда в колонку поступает снизу и движется по спирали вокруг внутренней трубы.

Далее нагретая в колонке среда поступает в специальный аппарат – выдерживатель, где она при температуре 125-130°С находится определенное время (5-10 мин). Затем она поступает в змеевиковый холодильник, охлаждается до 30 – 35°С (на выходе) и поступает в ферментер. Непрерывный метод стерилизации имеет ряд преимуществ перед периодическим методом: возможность автоматического регулирования процесса, быстрый и равномерный нагрев среды, обеспечение более полной стерильности среды и другие факторы. При применении в качестве отдельных компонентов субстрата термолабильных веществ их, как правило, следует стерилизовать отдельно в условиях более мягкого режима.

Стадия биосинтеза – основная биологическая стадия в процессе получения антибиотика, обеспечивающая для продуцента такие условия развития, которые бы способствовали максимальному уровню образования БАВ.

Эффективность стадии биосинтеза определяется генетическими особенностями организма, составом питательной среды, режимом развития продуцента и зависит от времени максимального образования антибиотика, стоимости компонентов среды, пеногасителей, энергетических затрат, связанных с процессом развития организма-продуцента. В энергетические затраты включаются расходы энергии при стерилизации среды, ферментера и коммуникаций, а также систем перемешивания культуральной жидкости и продувания воздуха через нее.

В производстве антибиотиков используют методы периодического, непрерывного культивирования, а также методы, занимающие промежуточное положение между периодическим и непрерывным культивированием – полунепрерывный отъемно-доливной метод.

При непрерывном культивировании клетки продуцента размножаются со скоростью, зависящей от притока питательных веществ и некоторых других условий, при этом часть объема культуральной жидкости постоянно вытекает с той же скоростью, с какой подается питательная среда в аппарат.

Метод непрерывного проточного культивирования может быть организован как процесс полного вытеснения и как процесс полного смешения.

Применение процесса полного вытеснениявозможно при культивировании анаэробных микроорганизмов в ферментере, представляющем собой трубу, в которую с одной стороны непрерывно подается питательная среда и посевной материал, а с другой стороны производится отбор культуральной жидкости. Процесс происходит без перемешивания и аэрации. Когда среда и посевной с материал попадают в ферментер, популяция продуцента находится в лаг-фазе, а на выходе из ферментера культура может находиться в любой фазе в зависимости от скорости подачи среды. При этом воспроизводится кинетика роста продуцента, но не во времени, а в пространстве.

В процессе полного смешенияразмножение культуры происходит в ферментере при интенсивном перемешивании и аэрации. Во всем объеме культуральной жидкости условия должны быть одинаковыми. Процесс полного смешения по типу системы «турбидостат» и «хемостат».

В системе «турбидостат» в ферментере плотность популяции поддерживают постоянной. При быстром потоке среды в данной системе создаются условия, близкие к тем, которые соответствуют экспоненциальной фазе, а при медленном – приближаются к условиям, соответствующим стационарной фазе. В установившемся режиме удельная скорость потока среды равна удельной скорости размножения культуры. Повышение скорости протока или воздействие, замедляющее рост, приводит к тому, что скорость размножения оказывается меньше скорости протока, и клетки культуры будут «вымываться» из ферментера.

В системе «хемостат» величину клеточной популяции контролируют с помощью отдельных компонентов питательной среды. Среду составляют так

, чтобы один из компонентов, необходимый для роста биомассы клеток, был в недостаточном количестве или лимитировал рост, поддерживая тем самым культуру в нужном состоянии. Используя батарею ферментеров, можно в каждом аппарате постоянно поддерживать продуцент в определенной фазе размножения.

Применение отъемно-доливного метода удается в 2 - 3 раза увеличить время пребывания продуцента в активной форме. Недостаток этого метода заключается в том, что доливы осуществляются питательной средой плотного состава. Сущность этого метода заключается в том, что в определенное время, начиная с экспоненциальной фазы, по специально отработанной программе, в культуральную жидкость добавляют отдельные компоненты питательной среды – раствор сахара, сульфат аммония, жир и т.д., поддерживая их концентрацию на постоянном оптимальном уровне – в начале для роста биомассы клеток, а затем – для синтеза целевого продукта.

Периодически из ферментера отбирают определенные объемы культуральной жидкости, все возрастающей концентрацией целевого продукта. Ферментацию прекращают после того как активность продуцента достигнет максимума. Этим способом удается не только продлить активную фазу, в которой находится продуцент, но и повысить степень использования им субстрата, а в конечном итоге – продуктивность всего процесса, то есть увеличить выход конечного продукта в расчете на потребленный субстрат.

Из всего разнообразия используемых в биотехнологии способов наиболее сложными являются регулируемые ферментации с соблюдением условий асептики. Асептические условия предполагают введение дополнительных стадий, обеспечивающих стерилизацию питательных среди подаваемого в ферментер воздуха.

Стерильную питательную среду в инокуляторе первой ступени засевают с соблюдением правил асептики через специальное устройство посевным материалом, который предварительно был выращен в колбах в лабораторных условиях. В аппарате поддерживаются необходимые режимы для размножения клеток продуцента – температуру, аэрацию, скорость перемешивания, а также контролируют и оценивают развитие культуры.

При достижении требуемых стадий развития и количества биомассы посевной материал передавливают стерильным сжатым воздухом по посевному колектору перемещают в посевной аппарат большей вместимостью. На этой второй ступени выращивания посевного материала стремятся получить больше биомассы клеток, чтобы в ферментере можно было создать необходимую для данного штамма продуцента исходную плотность популяции. Если это требование может быть выполнено без второй ступени, то ферментационную среду засевают непосредственно из инокулятора.

При получении пенициллина с помощью микробиологического синтеза используют питательную среду (она же пригодна для приготовления инокулята), включающую глюкозу – 1,5%, лактозу – 5%, сульфат аммония и фосфаты – 0,5 -1%, кукурузный экстракт – 2-3%, «предшественники антибиотика – фенокси- или фенилуксусная кислота – 0,3-0,6%, мел – 0,5-1%, пеногаситель – 0,5-1%. Температуру ферментации поддерживают на уровне 22 - 26°С при рН от 5,0 до 7,5 и постоянной аэрации (1 м3 воздуха на 1 м3 среды в 1 минуту), продолжительность процесса – 4 суток.

Для получения антибиотиков в промышленных масштабах применяются специальные герметически закрытые емкости или ферментеры, обеспечивающие глубинное выращивание продуцентов.

Аэрирование культуры в ферментере происходит в результате подачи подогретого до необходимой температуры стерильного воздуха через специальные приспособления — барботеры, а также благодаря перемешиванию культуральной жидкости различного типа мешалками (пропеллерными, турбинными и др.).

В последнее время при производстве антибиотиков применяют низкочастотное вибрационное перемешивание культуральной жидкости как наиболее экономичный способ.

Поддержание температуры, оптимальной для хорошего роста продуцента антибиотика и проявления им повышенной физиолого-биохимической активности, обеспечивается рубашкой ферментера или системой змеевиков, которые необходимы также для подачи пара в процессе стерилизации и для охлаждения.

Наблюдение за основными процессами жизнедеятельности организма осуществляется контрольно-измерительной аппаратурой (КИП), позволяющей регулировать скорость перемешивания культуральной среды, поддерживать на заданном уровне температуру внутри ферментера, рН среды, количество пропускаемого воздуха, давление внутри ферментера и другие параметры. Применяются установки, позволяющие автоматически определять содержание азота в среде по ходу развития организма. Ферментеры снабжены приспособлениями для переноса инокулята, внесения дополнительных питательных веществ, необходимых для лучшего развития культуры, пеногасителя и устройством для взятия проб.

В промышленных условиях получения антибиотиков применяют ферментеры различной емкости – от 500 л до 50, 100 м