Файл: 211 Технический сервис в апк Для сдачи экзамена по дисциплине Тракторы и Автомобили.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 21

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

211 «Технический сервис в АПК»

Для сдачи экзамена по дисциплине

«Тракторы и Автомобили»

Преподаватель - Леонид Алексеевич Новопашин

Электронная почта : novopashin-leonid@yandex.ru

-

Чирков Тимофей - вопросы № 18, 38, 58,

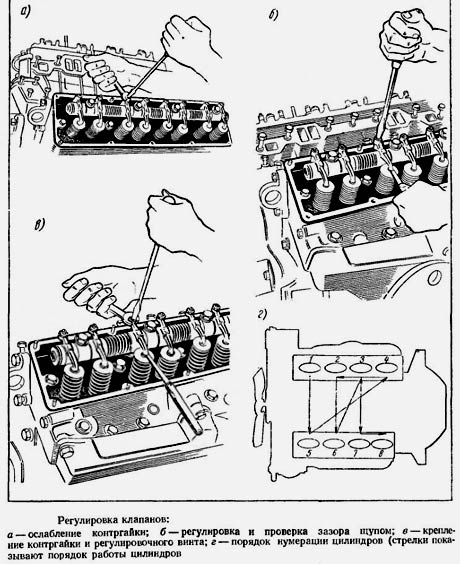

№18. Регулировка зазора в клапанах двигателей Д-240, ЗМЗ-53

ЗМЗ-53 Способ регулировки клапанов у силовых агрегатов 3M3-53 производится на холодную. Двигатели имеют 2 клапана на цилиндр и 8 цилиндров, соответственно нужно отрегулировать 16 деталей. Нормальный тепловой зазор для двигателя 3M3-53 считается 0,25-0,3 мм, но опытные водители рекомендуют зазор в 0,4 мм. Для регулировки нужно проделать следующие операции:

-

Снять клапанные крышки; -

Выставляем поршень цилиндра №1 в верхнюю мёртвую точку (ВМТ). Это делается следующим образом. На шкиве есть соответствующая метка, ещё одна метка находится с торца силового агрегата. Эти метки должны совпасть; -

Требуемый промежуток выставляется при помощи соответствующих металлических щупов. Для того, чтобы добиться нужного зазора для моторов Газ нужно использовать щуп толщиной 0,4 мм; -

Удерживая регулировочный винт отвёрткой, отвинчиваем контргайку; -

Вставляем щуп между торцом клапана и коромыслом. Принципиальной разницы, с какого клапана начинать, не существует; -

Выставляем зазор при помощи регулировочного винта. Нужное расстояние будет достигнуто, когда щуп будет плотно зажат между коромыслом и торцом клапана; -

Затягиваем контргайку и вынимаем щуп. Щуп должен выходить туго; -

После того, как зазор для одного из клапанов выставлен, выставляем его на втором клапане первого цилиндра аналогичным способом; -

Важный момент — порядок работы цилиндров для двигателя 3M3-53 — 1, 5,4, 2, б, 3, 7, 8; -

После того, как в первом цилиндре зазоры выставлены, ключом проворачиваем коленчатый вал на 90°. Таким образом мы выставляем ВМТ в следующем цилиндре. Согласно порядку работы силового агрегата, в ВМТ будет находиться поршень цилиндра №5; -

Регулируем тепловой зазор в пятом цилиндре и далее по порядку. Нужно не забывать каждый раз, после того как тепловой промежуток в нужном цилиндре отрегулирован, проворачивать коленчатый вал на 90°. Таким образом мы помещаем поршень следующего по списку цилиндра в ВМТ; -

После того, как зазоры выставлены, делаем контрольный запуск двигателя. Если двигатель работаем ровно и нет никаких посторонних стуков, значит зазоры выставлены верно и можно закрывать клапанные крышки.

Д-240

Зазор в клапанах нужно регулировать на холодном двигателе. Для двигателя Д-240 зазор в впускных клапанах 0,25 мм, для выпускных – 0,30 мм.

-

Очистить от грязи и пыли колпак и крышку головки цилиндров так, чтобы на наружной поверхности не было маслянистых отложений. -

Снять колпак крышки и обмыть его в керосине. -

Вывинтить установочный болт и вставить его противоположным концом в отверстие в картере маховика. -

Проверить крепления стоек валиков коромысел и при необходимости подтянуть их. -

Установить приспособление КИ-9918 на тарелку пружины впускного клапана, отпустив отжимной кулачок подвижной каретки. Подвижная каретка приспособления под действием пружины должна упираться в боек коромысла. -

Нажать на коромысло до упора бойка в торец стержня каретки и установить стрелку индикатора на нуль. -

Если зазор не соответствует допустимым пределам, отрегулировать по показаниям индикатора приспособления клапанный механизм, ввинчивая или вывинчивая регулировочный винт, предварительно отвинтив его контргайку. -

Проворачивая коленчатый вал на 1/2 оборота, проверьте и при необходимости отрегулируйте зазоры соответственно в третьем, четвёртом и втором цилиндрах. -

Ввинтите фиксатор в отверстие корпуса маховика. Установите на двигатель снятые составные части.

Второй способ:

-

При отсутствии приспособления КИ-9918 выполняют после четвертого пункта выполняют следующие действия: -

Установить поршень первого цилиндра в положение, соответствующее концу такта сжатия (оба клапана закрыты). -

Отпустить контргайку регулировочного винта на коромысле клапана и, ввертывая винт, установить при помощи щупа требуемый зазор между бойком коромысла и торцом клапана. -

Надежно затянуть контргайку и снова проверить щупом зазор, проворачивая штангу толкателя вокруг ее оси. -

По окончании регулировки клапанов первого цилиндра повернуть коленчатый вал в направлении часовой стрелки на половину оборота (180 градусов) и приступить к установке зазора в клапанах третьего цилиндра. Зазоры регулируются в последовательности, соответствующей порядку работы цилиндров дизеля (1-3-4-2). -

Ввинтите фиксатор в отверстие корпуса маховика. Установите на двигатель снятые составные части.

№38 Топливоподкачивающие насосы: Поршневые, коловратные, шестеренные

Топливоподкачивающие насосы служат:

-

для преодоления местных гидравлических сопротивлений на пути движения топлива от расходного бака до приемной полости насоса высокого давления: фильтров очистки топлива, топливопроводов, кранов, поворотов и других устройств; -

для преодоления разности уровней топлива в расходном баке и приемной полости насоса высокого давления при расположении бака ниже уровня насоса; -

для надежного засасывания топлива из расходного бака, который часто устанавливают ниже места компоновки насоса высокого давления; -

для создания в подводящем топливопроводе избыточного давления, улучшающего наполнение секций насоса высокого давления и препятствующего выделению из топлива пузырьков воздуха и легко испаряющихся фракций, способствующих образованию паровоздушных подушек, выключающих отдельные насосные элементы; -

для создания циркуляции топлива в подводящей системе, способствующей уносу паровоздушных выделений в топливный бак и улучшающей охлаждение элементов топливной системы, особенно форсунок.

Минимальное давление в подводящем топливопроводе, при котором еще обеспечивается работа системы, составляет 0,03-0,05 МПа. При таком давлении возможен подвод топлива в полость топливного насоса высокого давления самотеком. При отсутствии нагнетательных клапанов в насосах высокого давления на линии подвода следует поддерживать повышенное давление, равное 0,2—0,6 МПа. В настоящее время подкачивающими насосами служат поршневые, коловратные и шестеренные насосы.

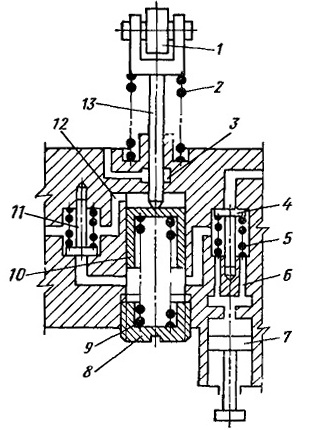

Рис. Схема поршневого подкачивающего насоса:

1 — ролик, 2, 5, 9 — пружины; 3 — выточка; 4 — впускной клапан; 6 — каналы; 7 — ручной насос; 8 — пробка, 10 — поршень; 11 — нагнетательный клапан, 12 — канал, 13 — толкатель

Поршневые насосы

В поршневом топливоподкачивающем насосе при набегании кулачка вала насоса на ролик 1 толкателя 13 поршень 10 передвигается вниз, преодолевая натяжение пружины 9, упирающейся в пробку 8. Топливо вытесняется через нагнетательный клапан 11 в линию системы низкого давления. Когда ролик 1 сбегает с профиля кулачка, пружины 2 и 9 перемещают поршень и толкатель вверх, осуществляя засасывание топлива через впускной клапан 4, нагруженный пружиной 5. Прокачка системы перед пуском осуществляется при помощи ручного насоса 7 через каналы 6 обычным путем. Выточка 3 в направляющей толкателя сообщается специальным каналом с впускной полостью системы. Через этот канал отводится в линию всасывания просачивающееся топливо, благодаря чему предотвращается попадание его в картер насоса высокого давления и разжижение находящегося там масла. Регулирование подачи топлива и поддержание постоянного давления в системе на разных режимах работы дизеля осуществляются изменением хода поршня 10. Повышение давления за нагнетательным клапаном передается по каналу 12 в надпоршневую полость и заставляет поршень 10 передвигаться вниз. При этом его всасывающий ход уменьшается, а подача топлива падает. Наоборот, уменьшение давления в полости нагнетания ведет к подъему поршня 10 и к увеличению его хода.

Топливоподающие поршневые насосы просты по конструкции и в обслуживании. Они могут создавать значительное разрежение на линии всасывания и, следовательно, засасывать топливо из расходных баков, расположенных ниже.

К недостаткам этих насосов следует отнести наличие значительных пульсаций подачи, которые могут в некоторых случаях вызывать в системе низкого давления развитие нежелательных колебательных движений, заметное влияние увеличивающегося в процессе эксплуатации зазора между плунжером и направляющей на подачу.

Основные размеры топливоподкачивающего насоса определяют по расходу топлива, зависящему от подачи насоса высокого давления.

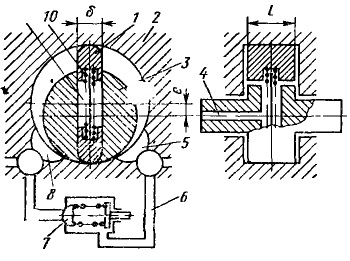

Коловратные насосы

Коловратные насосы работают по другому принципу. Ротор 3, в котором расположены лопасти 1, смещен относительно оси корпуса 2 на величину е, равную 0,6—1 мм. При вращении ротора лопасти прижимаются к корпусу давлением пружины 10 с направляющими стержнем 9 и действием центробежной силы. Вследствие эксцентриситета между ротором и корпусом образуется зазор переменной величины, по которому лопасти перегоняют топливо из приемной полости 5 в левую 8 (при вращении ротора против часовой стрелки). В процессе работы давление за лопастями понижается, что вызывает поступление топлива из расходного бака в приемную полость 5, а впереди их повышается и создается необходимый напор для преодоления гидравлических сопротивлений линии нагнетания. Если давление в нагнетательной линии больше, чем давление затяжки пружины перепускного клапана 7, то он открывается и топливо из нагнетательной линии поступает в приемную волость 5. Чем больше лопастей, тем чаще подача и меньше изменяется давление в течение одного цикла. Однако при увеличенном числе лопастей потери на трение возрастают. В коловратных топливных насосах число лопастей составляет два-четыре. Лопасти обычно выполняют из чугуна. Ведутся работы по замене чугуна упругой нефтестойкой резиной, значительно меньше изнашивающей внутреннюю поверхность корпуса. Для сбора и отвода просачивающегося по зазорам лопастей топлива радиальные каналы ротора сообщаются с осевым каналом 4, соединенным с линией всасывания.

Рис. Схема коловратного насоса:

1 — лопасть, 2 — корпус, 3 — ротор; 4 — осевой канал; 5 — приемная полость, 6 — перепускной канал; 7 — перепускной клапан, 8 — полость нагнетания; 9 — стержень, 10 — пружина

Характеристика подачи коловратного насоса и давление на выходе значительно зависят от торцовых и радиальных зазоров ротора, а также зазоров у лопастей. Коловратные насосы отличается малыми размерами, компактностью и достаточной надежностью в работе. К недостаткам этих насосов относят наличие значительного трения между лопастями, направляющей ротора и корпусом.

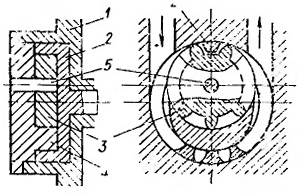

Шестеренные насосы

Шестеренные насосы широко применяют в системах подкачки дизелей различного назначения. Принцип действия и устройства их просты. Насос состоит из ведомой и ведущей шестерен, размещенных в корпусе. При вращении ведущей шестерни, связанной с приводом насоса, находящееся между зубьями топливо переносится из приемной полости в полость нагнетания.

В результате такого переноса в приемной полости создается пониженное давление, а в линии подач — повышенное.

Чтобы уменьшить габаритные размеры шестеренного насоса, зацепление между зубьями иногда выполняют внутренним. Ведущая шестерня 2, находящаяся в корпусе 1 насоса, входит в зацепление с звездочкой 3, сидящей на оси 5. Между звездочкой и зубьями ведущей шестерни имеется серповидный выступ крышки 4. Наружная поверхность этого выступа концентрична расточке фланца, а внутренняя — звездочке. Поэтому из всасывающей в нагнетательную полость подается топливо, находящееся как между зубьями звездочки, так и между зубьями ведущей шестерни. Шестеренные насосы обеспечивают достаточную равномерность подачи и результате большой частоты перекачек небольших объемов топлива, надежны в работе. Однако они не могут создавать разрежение на всасывании, необходимое для забора топлива из низко расположенных баков.

Рис. Схема шестеренного насоса:

1 — корпус; 2 — ведущая шестерня, 3 — звездочка, 4 — крышка, 5 — ось

№58Контрольно-измерительные приборы автомобиля и их устройство

Контрольно-измерительные устройства помогают водителю следить за состоянием и работой механизмов, систем и агрегатов машины. К ним относятся указатели давления масла, температуры охлаждающей жидкости, уровня топлива в баке, амперметр и аварийные сигнализаторы пониженного давления масла и перегрева двигателя. Все указатели смонтированы на щитке приборов. Их датчики расположены в зоне измеряемых показателей.