Файл: Курс лекций по неразрушающему контролю технические устройства уфа 2017 содержание технические устройства опасных производственных объектов 3 Виды контроля 3.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 39

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

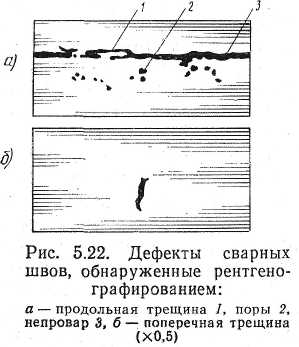

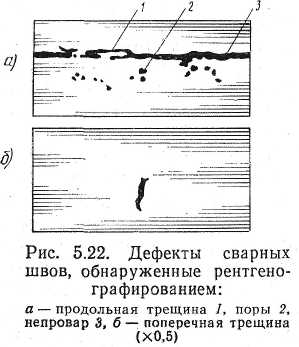

Рис. 2. Дефекты сварных швов, обнаруженные рентгенографированием:

а — продольная трещина 1, поры 2, непровар 3, б — поперечная трещина (´ 0,5)

В сварке давлением встречаются некоторые дефекты, характерные для сварки плавлением, например поры, смещение кромок и др. Специфическим дефектом сварки давлением является слипание. Это хрупкое и непрочное соединение, свариваемых заготовок, окислённое в большей или меньшей степени. Оно возникает при недостаточно хорошей очистке свариваемых поверхностей, недостаточном расплавлении металла кромок. Существуют неразрешённые до настоящего времени затруднения в создании методов и средств неразрушающего контроля таких дефектов. Перспективен ультразвуковой метод, однако чёткое отражение ультразвука удаётся получить лишь от сильно окислённых (темных в изломе) поверхностей. Тонкое, светлое в изломе слипание не даёт отражения ультразвука, достаточного для регистрации такого дефекта. Слипание при точечной сварке листов удаётся обнаруживать вихретоковыми дефектоскопами.

Отсутствие надёжных средств обнаружения слипаний препятствует широкому применению сварки давлением при изготовлении ответственных конструкций, несмотря на её очень высокую производительность.

Пайкой называют способ соединения металлов путём заполнения зазора между ними жидким относительно более легкоплавким сплавом — припоем, с образованием между паяемым материалом и припоем прочной связи. Сцепление между ними возникает в результате диффузионного взаимодействия материала заготовки и жидкого припоя с последующей кристаллизацией припоя.

Перед пайкой на обе соединяемые поверхности наносят тонкий слой припоя — лужение. Обычно для хорошего соединения припоя с металлом с поверхности последнего необходимо удалить слой оксида. Это делают с помощью флюса. Лужёные поверхности сдавливают при температуре выше температуры плавления припоя, а затем температуру уменьшают, происходит твердение припоя.

Основным типом дефекта пайки является непропай. Он обычно вызывается недостаточно тщательной очисткой припаиваемых поверхностей или нарушением температурного режима пайки. Паяные соединения контролируют ультразвуком, применяя эхо-метод, теневой или низкочастотные методы, когда с помощью пайки изготавливают многослойные панели. Ультразвуковой метод применяют также для контроля процесса лужения. Для этого применяют акустические волны, распространяющиеся вдоль поверхности (поверхностные волны). Участки поверхности, не соединившиеся с припоем, вызывают отражение поверхностных волн.

Клеевое соединение получают с помощью клея — вязкого полимерного материала, обеспечивающего соединение деталей за счёт адгезионной связи. Адгезия (от лат. adhaesio — прилипание) — сцепление поверхностей разнородных тел. Прочность клеевого соединения обеспечивается прочностью адгезии клея и соединяемых материалов, а также когезионной прочностью самого клея. Когезия (от лат. cohaesus — связанный, сцепленный) — сцепление (притяжение) молекул в твердом теле.

Клейку, так же как и пайку, часто выполняют с предварительным нанесением клея на очищенные соединяемые поверхности, но обычно в отличие от полуды клей не доводят до полного твердения (высыхания). После этого наносят дополнительный слой клея (иногда этого не делают) и сдавливают поверхности при повышенной или комнатной температуре. Давление сохраняют до затвердевания клея.

Основным типом дефекта клеевого соединения является непроклей, возникающий в результате недоброкачественной очистки склеиваемых поверхностей или нарушения режима склейки. Для его выявления применяют те же методы, что и при контроле паяных соединений. Один из неразрушающих методов проверки прочности клеевого соединения на адгезионную, а также на когезионную прочность основан на применении резонансного ультразвукового способа. Резонансная частота колебаний ультразвукового преобразователя, прижатого к поверхности ОК, зависит от акустических (коррелирующих с прочностными) свойств клеевого соединения.

-

Классификация технических устройств

НК позволяет контролировать объекты любых размеров (толщин) и форм из различных материалов: металлов, их сплавов, пластмасс, стекла, керамики и других твёрдых конструкционных материалов.

Обязательные требования к техническим устройствам, применяемым на опасном производственном объекте, устанавливаются в соответствии с законодательством Российской Федерации о техническом регулировании.

Основные группы технических устройств можно разделить на группы:

-

по изготовлению и условиям эксплуатации (силовые металлоконструкции, сосуды, теплообменные аппараты, трубопроводы; механизмы и машинное оборудование; конструкции строительных сооружений). -

по степени опасности (группы, классы, категории). -

по областям надзора:

-

Объекты котлонадзора; -

Системы газоснабжения (газораспределения); -

Подъёмные сооружения; -

Объекты горнорудной промышленности; -

Объекты угольной промышленности; -

Оборудование нефтяной и газовой промышленности; -

Оборудование металлургической промышленности; -

Оборудование взрывопожароопасных и химически опасных производств; -

Объекты железнодорожного транспорта; -

Объекты хранения и переработки зерна; -

Здания и сооружения (строительные объекты); -

Оборудование электроэнергетики.

Объекты котлонадзора

Правилами котлонадзора установлены требования к устройству, изготовлению, монтажу, ремонту и эксплуатации объектов, находящихся под давлением пара или газа более 0,07 МПа (0,7 кгс/см) или воды с температурой свыше 115°С или другой жидкости с температурой, превышающей температуру кипения при давлении 0,07 МПа (0,7 кгс/см). К таким объектам относятся:

-

паровые котлы, в том числе котлы-бойлеры, а также автономные пароперегреватели и экономайзеры; -

водогрейные и пароводогрейные котлы; -

энерготехнологические котлы - паровые и водогрейные, в том числе содорегенерационные котлы (СРК); -

котлы-утилизаторы - паровые и водогрейные; -

котлы передвижных и транспортабельных установок и энергопоездов; -

котлы паровые и жидкостные, работающие с высокотемпературными органическими теплоносителями (ВОТ); -

котлы электродные паровые и водогрейные; -

трубопроводы пара и горячей воды в пределах котла; -

сосуды, работающие под давлением воды с температурой выше 115°С или другой жидкости с температурой, превышающей температуру кипения при давлении 0,07 МПа (0,7 кгс/см), без учёта гидростатического давления; -

сосуды, работающие под давлением пара или газа выше 0,07 МПа (0,7 кгс/см); -

баллоны, предназначенные для транспортировки и хранения сжиженных, сжатых и растворенных газов под давлением выше 0,07 МПа (0,7 кгс/см); -

цистерны и бочки для транспортирования и хранения сжиженных газов, давление паров которых при температуре до 50°С превышает 0,07 МПа (0,7 кгс/см); -

цистерны и сосуды для транспортировки или хранения сжатых, сжиженных газов, жидкостей и сыпучих материалов, в которых давление выше 0,07 МПа (0,7 кгс/см) создаётся периодически для их опорожнения; -

барокамеры медицинские многоместные; -

трубопроводы, транспортирующие водяной пар с рабочим давлением выше 0,07 МПа (0,7 кгс/см) или горячую воду с температурой выше 115°С.

Системы газоснабжения (газораспределения)

Газопроводы, прокладываемые в городах и населённых пунктах, классифицируются по следующим основным показателям:

-

по виду транспортируемого газа — на газопроводы природного и попутного нефтяного газа, сжиженных углеводородных, искусственных и смешанных газов; -

по давлению газа — на газопроводы низкого, среднего и высокого давления.

Системы газоснабжения делятся на:

-

Трубопроводы систем внутреннего газоснабжения. -

Наружные газопроводы низкого, среднего и высокого давления стальные и из неметаллических материалов. -

Трубопроводы систем внутреннего газоснабжения. -

Газовое оборудование котлов, технологических линий и агрегатов. -

Газогорелочные устройства. -

Ёмкостные и проточные водонагреватели. -

Аппараты и печи. -

Арматура из металлических материалов и предохранительные устройства. -

Детали и узлы, газовое оборудование

Подъёмные сооружения

Машины грузоподъёмные - это отдельная категория высокотехнологичных специальных автоматических и механических устройств, которые ориентированы на использование общего применения. В связи с необходимостью постоянного использования этих машин, повышается и риск выхода их из строя.

По своим конструкционным особенностям выделяются следующие виды подъёмно-транспортного оборудования (ПТО):

-

Грузоподъёмные краны; -

Краны-трубоукладчики; -

Краны-манипуляторы; -

Лифты; -

Тали; -

Лебёдки; -

Устройства грузозахватные; -

Цепи для подъёмно-транспортного оборудования; -

Подъёмники (вышки); -

Строительные подъёмники; -

Эскалаторы; -

Дороги канатные, их агрегаты, механизмы и детали; -

Конвейеры пассажирские; -

Металлоконструкции для подъёмно-транспортного оборудования.

По способу и методу перемещения они бывают: передвижные, самоходные, прицепные, самоподъёмные, стационарные и приставные. Из них наиболее востребованными считаются башенные передвижные и стреловые самоходные краны. В свою очередь и передвижной класс данных кранов разделяется на виды по конструкциям ходовых устройств: шагающие, рельсовые и железнодорожные. Кроме различий по классификации и основным признакам, вышеперечисленные виды грузоподъёмных машин различаются по уровню манёвренности поворота, конструкции грузозахватного элемента и рабочего оборудования.

Современные грузоподъёмные машины и механизмы подразделяются на две группы по диапазону температуры окружающего воздуха, во время которой они остаются в работоспособном состоянии. Первая группа, это машины общего назначения. Они могут действовать при температуре от +40 до -45˚С. Вторая группа - это машины специального назначения. Они изготовлены для использования в микроклиматических районах, где температура -60˚C и до +60˚С.

Все виды грузоподъёмных машин и механизмов разделяются на специальные и общего назначения. Естественно, заметное большинство данных транспортных средств выпускается в своём обычном исполнении. А к машинам и механизмам специального исполнения относятся краны самоподъёмные для монтажа радиомачт, шахтные подъёмники для труб, краны для возведения градирен, краны-бетоноукладчики гидроподъёмники и монтажные мачтовые подъёмники, лебёдки монтажные, машины-установщики и многие другие. Их используют в современной промышленности и производстве.

Оборудование нефтяной и газовой промышленности

Оборудование нефтяной и газовой промышленности эксплуатируется в чрезвычайно тяжёлых условиях.

Наибольшее применение для изготовления оборудования нефтяной и газовой промышленности получили стали и чугуны. Среди сталей наиболее часто встречаются углеродистые, низколегированные и нержавеющие.

Нефтегазодобывающее оборудование:

-

Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при сооружении, реконструкции и капитальном ремонте; -

Промысловые и магистральные нефтепродуктопроводы, трубопроводы нефтеперекачивающих станций (НПС), обеспечивающие транспорт нефти и нефтепродуктов при текущем ремонте в процессе эксплуатации; -

Промысловые и магистральные газопроводы и конденсатопроводы; трубопроводы для транспортировки товарной продукции, импульсного, топливного и пускового газа в пределах: установок комплексной подготовки газа (УКПГ), компрессорных станций (КС), дожимных компрессорных станций (ДКС), станций подземного хранения газа (СПХГ), газораспределительных станций (ГРС), узлов замера расхода газа (УЗРГ) и пунктов редуцирования газа (ПРГ); -

Трубопроводы в пределах УКПГ, КС; НПС; СПХГ; ДКС; ГРС; УЗРГ; ПРГ и др., за исключением трубопроводов, обеспечивающих транспорт газа, нефти и нефтепродуктов; -

Резервуары для хранения нефти и нефтепродуктов, газгольдеры газовых хранилищ при сооружении и ремонте; -

Морские трубопроводы, объекты на шельфе (трубопроводы на платформах, а также сварные основания морских платформ) при сооружении, реконструкции и ремонте; -

Уникальные объекты нефтяной и газовой промышленности при сооружении и ремонте (рабочие параметры объектов, не предусмотрены действующей нормативной документацией); -

Запорная арматура при изготовлении и ремонте в заводских условиях; -

Детали трубопроводов при изготовлении и ремонте в заводских условиях; -

Насосы, компрессоры и др. оборудование при изготовлении и ремонте в заводских условиях; -

Нефтегазопроводные трубы при изготовлении и ремонте в заводских условиях; -

Оборудование нефтегазопромысловое, буровое и нефтеперерабатывающее. -

Трубопроводы автоматизированных газонаполнительных компрессорных станций (АГНКС).