ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 106

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

либо последующим снятием заусенцев, которое образуется при вырезании листов ножницами. Отверстия в стали для стяжных шпилек выполняют штампом, сверлаение не допускается.

Перед нанесением изолирующего слоя из лака листы нарезают на определенные размеры, штампуют в их отверстия, которые тщательно

защищают. При изолировании бумагой отверстия штампуют после наклейки бумаги со стороны. на которой она наклеена, с последующим удалением заусенцев. образовавшихся на наклеенной стороне. Шпилька и бандаж имеют надёжную изоляцию от листов стали магнитопровода и ярмовых балок, для чего применяют бакелитовые или бумажно- бакелитовые трубки заводского изготовления.

защищают. При изолировании бумагой отверстия штампуют после наклейки бумаги со стороны. на которой она наклеена, с последующим удалением заусенцев. образовавшихся на наклеенной стороне. Шпилька и бандаж имеют надёжную изоляцию от листов стали магнитопровода и ярмовых балок, для чего применяют бакелитовые или бумажно- бакелитовые трубки заводского изготовления.

3.6. Регулировка контактов магнитного пускателя

Магнитные пускатели предназначены для пуска, остановки, реверсирования и тепловой защиты главным образом асинхронных двигателей. Наибольшее применение находят магнитные пускатели с контактными системами и электромагнитным приводом типов ПМЕ, ПМА, ПА (ПАЕ). Пускатели выполняются открытого, защищенного, пылебрызгонепроницаемого исполнения, реверсивные и нереверсивные, с тепловой защитой и без нее.

Пускатели серии ПМА предназначены для управления асинхронными двигателями в диапазоне мощностей от 1,1 до 75 кВт на напряжение

380-660 В. Пускатели серии ПМЕ, ПАЕ обладают коммутационной способностью до 2х106 и частотой включений в час до 1200. Выбор контакторов и пускателей осуществляется по номинальному напряжению сети, номинальному напряжению питания катушек контакторов и пускателей, по номинальному коммутируемому току электроприемника.

В ряде случаев например при повреждении электромагнитной катушки, необходима частичная разборка пускателя, для чего вывертывают винты крепления крышки пускателя и ее снимают, вывертывают винты и снимают ее дугогасительную камеру, вывертывают винты крепления корпуса пускателя к основанию и корпус с траверсой в сборе снимают с основания. Катушку снимают с сердечника и направляют для ремонта. Дальнейшая разборка: сердечник вынимают из основания, снимают амортизационную пружину и скобу.

При необходимости ремонта контактов необходимо осторожно пинцетом приподнять контактный мостик, повернуть его на 45-60º вдоль продольной оси и вынуть из контактодержателя вместе с плоской пружиной. При необходимости ремонта магнитопровода дополнительно вывертывают винты крепления пускателя к кожуху или монтажной плите и пускатель снимают, отделяют якорь с траверсой от корпуса, вынимают ось, снимают якорь и амортизационную пружину с траверсы. Для полной разборки необходимо еще снять с основания подвижные блок-контакты в сборе с мостиками и две возвратные пружины. Вывертывают винты крепления неподвижных блок - контактов и последние также снимают.

При необходимости ремонта контактов необходимо осторожно пинцетом приподнять контактный мостик, повернуть его на 45-60º вдоль продольной оси и вынуть из контактодержателя вместе с плоской пружиной. При необходимости ремонта магнитопровода дополнительно вывертывают винты крепления пускателя к кожуху или монтажной плите и пускатель снимают, отделяют якорь с траверсой от корпуса, вынимают ось, снимают якорь и амортизационную пружину с траверсы. Для полной разборки необходимо еще снять с основания подвижные блок-контакты в сборе с мостиками и две возвратные пружины. Вывертывают винты крепления неподвижных блок - контактов и последние также снимают.

После ремонта или замены дефектных деталей магнитный пускатель (если он разобран полностью) собирают в такой последовательности: устанавливают и закрепляют винтами неподвижные контакты и блок –контакты , устанавливают в гнездо основания скобу, накладывают изгибом вверх амортизационную пружину и устанавливают сердечник; надевают на сердечник катушку так, чтобы выводные контакты совпали с токопроводящими зажимами; устанавливают в основание возвратные пружины и толкатель в сборе с мостиком.

Укладывают в гнездо траверсы амортизационную пружину якоря, прижимая якорь к траверсе, и вставляют ось.

Устанавливают траверсу на основание; продлевают в поводки подвижных контактов мостики и контактными пружинами. Устанавливают основание с траверсой в сборе и закрепляют его винтами. Закрепляют пускатель винтами к монтажной плите или кожуху. Производят монтаж проводов цепей управления в соответствии с требуемой схемой.

Устанавливают траверсу на основание; продлевают в поводки подвижных контактов мостики и контактными пружинами. Устанавливают основание с траверсой в сборе и закрепляют его винтами. Закрепляют пускатель винтами к монтажной плите или кожуху. Производят монтаж проводов цепей управления в соответствии с требуемой схемой.

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4.1 Расчет затрат на ремонт электродвигателя

4.2 Расчет затрат на материалы, покупные полуфабрикаты и комплектующие изделия

4.3 Расчет фонда оплаты труда электриков

5 ТЕХНИКА БЕЗОПАСНОСТИ

5.1 Указания мер безопасности при эксплуатации и обслуживании токарно-винторезного станка 1К62

К работе со станком допускаются только лица, прошедшие соответствующий инструктаж. Обслуживающему персоналу необходимо соблюдать все общие правила техники безопасности при работе на металлорежущих станках.

В конструкции и электросхеме станка в соответствии с ГОСТ 12.2.009-80 предусмотрены следующие меры безопасности:

-обеспечена нулевая защита станка.

-предусмотрено устройство, блокирующее отключение вращения рукоятки поперечного перемещения суппорта при включении его механической подачи.

-предусмотрена блокировка левой и правой рукояток включения фрикциона.

-невозможно включение вращение шпинделя при откинутом защитном кожухе зажимного патрона.

-на кожухе сменных шестерен установлена табличка «Внимание! При включенном станке не открывать».

-дверца электрошкафа закрывается специальным ключом.

-предусмотрен прозрачный экран для защиты от стружки.

-для питания светильника местного освещения применено напряжение 36В.

Величина сопротивления между винтом заземления и любой металлической частью станка, на которую может произойти однофазное замыкание, не превышает 0,1Ом.

Защита от токов коротких замыканий цепей питания электродвигателей и трансформаторов, цепей управления осуществляется плавкими вставками.

Необходимо следить за исправностью указанных защитных устройств.

При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции , не должно превышать 0,1Ом.

При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции , не должно превышать 0,1Ом.

Гидроагрегат заземляется отдельно при помощи болта заземления, расположенного на верхней крышке торца гидроагрегата.

Категорически запрещается работать с открытыми клеммной коробкой и шкафом управления.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Акимова Н.А. " Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования". –

: М.Мастерство, г.М.,2001год.

2. Соколова.Е.М. " Электрическое и электромеханическое оборудование "- : М.Мастерство, г. М,2001 год.

3. Живов М.С. " Справочник молодого электромонтажника ". - :М.Высшая школа, г.М,1990 год.

4. Кацман М.М. " Справочник по электрическим машинам". - :М.Высшая школа, г.М,2005 год.

5. Семенов В.А. " Лабораторно-практические работы по специальной технологии для электромонтажников".- :М.Высшая школа, г.М,1984 год.

В механических цехах машиностроительных заводов нашли широкое применение токарно-винторезные станки модели 1К62, которые используются в условиях индивидуального и мелкосерийного производства.

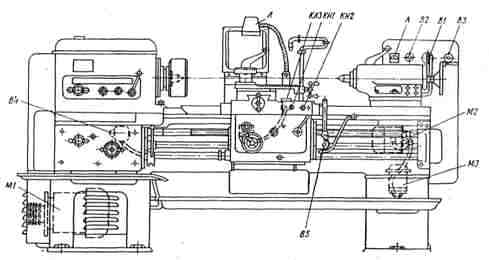

Станок модели 1К62, общий вид которого показан на рис. 8-2, имеет следующие технические данные:

Привод шпинделя и рабочей подачи суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10кВт при 1450 об/мин. Регулирование скорости вращения шпинделя производится переключением шестерен коробки скоростей с помощью рукояток 2 и 3 (см. рис.8-2), изменение величин продольной и поперечной подач суппорта — переключением шестерен коробки подач рукоятками 14 и 15.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0кВт при 1410 об/мин. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодискового фрикциона, управляемого специальной муфтой, которая переключается рукоятками 9 и 12. Включение механической подачи суппорта в любом направлении производится одной рукояткой 6.

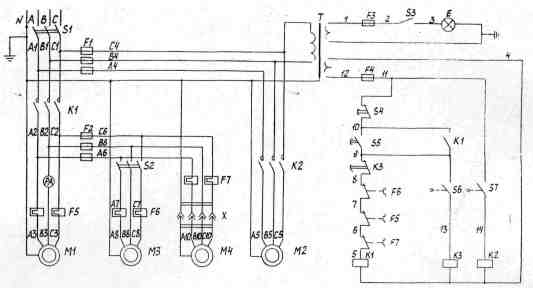

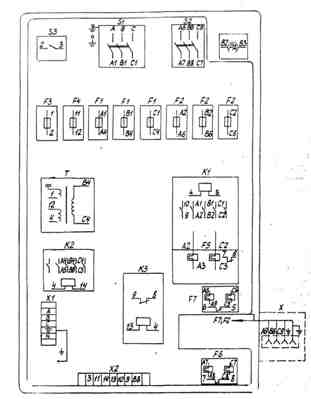

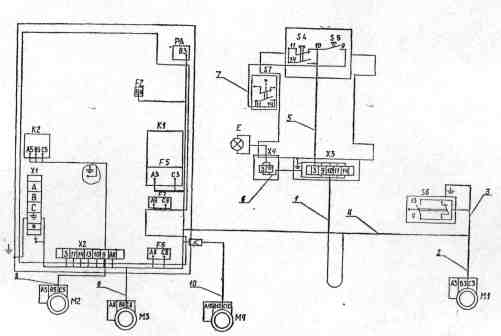

На рис. 8-5 представлена электрическая схема станка 1К62. Кроме главного двигателя ДГ и двигателя быстрых ходов ДБХ, на схеме показаны двигатель насоса охлаждения ДО и двигатель гидроагрегата ДГП, присоединяемый через штепсельный разъем ШП в случае применения на станке гидрокопировального устройства.

Напряжение на станок подается включением пакетного выключателя 1ВП. Цепи управления получают питание через разделительный трансформатор Тр с вторичным напряжением 127В, что повышает надежность работы аппаратов управления (в частности, конечных выключателей и кнопок) и характерно вообще для большинства электросхем металлорежущих станков.

Пуск двигателя ДГ производится нажатием кнопки Пуск, при этом включается контактор Г и главными контактами присоединяет статор двигателя к сети, а блок-контактом шунтирует пусковую кнопку. Одновременно пускаются двигатели насоса охлаждения (если включен пакетный выключатель 2ВП) и гидроагрегата.

Включение шпинделя производится поворотом вверх рукоятки управления фрикционом. При повороте этой рукоятки в среднее положение шпиндель станка отключается, одновременно нажимается путевой переключатель

Перед нанесением изолирующего слоя из лака листы нарезают на определенные размеры, штампуют в их отверстия, которые тщательно

защищают. При изолировании бумагой отверстия штампуют после наклейки бумаги со стороны. на которой она наклеена, с последующим удалением заусенцев. образовавшихся на наклеенной стороне. Шпилька и бандаж имеют надёжную изоляцию от листов стали магнитопровода и ярмовых балок, для чего применяют бакелитовые или бумажно- бакелитовые трубки заводского изготовления.

защищают. При изолировании бумагой отверстия штампуют после наклейки бумаги со стороны. на которой она наклеена, с последующим удалением заусенцев. образовавшихся на наклеенной стороне. Шпилька и бандаж имеют надёжную изоляцию от листов стали магнитопровода и ярмовых балок, для чего применяют бакелитовые или бумажно- бакелитовые трубки заводского изготовления.3.6. Регулировка контактов магнитного пускателя

Магнитные пускатели предназначены для пуска, остановки, реверсирования и тепловой защиты главным образом асинхронных двигателей. Наибольшее применение находят магнитные пускатели с контактными системами и электромагнитным приводом типов ПМЕ, ПМА, ПА (ПАЕ). Пускатели выполняются открытого, защищенного, пылебрызгонепроницаемого исполнения, реверсивные и нереверсивные, с тепловой защитой и без нее.

Пускатели серии ПМА предназначены для управления асинхронными двигателями в диапазоне мощностей от 1,1 до 75 кВт на напряжение

380-660 В. Пускатели серии ПМЕ, ПАЕ обладают коммутационной способностью до 2х106 и частотой включений в час до 1200. Выбор контакторов и пускателей осуществляется по номинальному напряжению сети, номинальному напряжению питания катушек контакторов и пускателей, по номинальному коммутируемому току электроприемника.

В ряде случаев например при повреждении электромагнитной катушки, необходима частичная разборка пускателя, для чего вывертывают винты крепления крышки пускателя и ее снимают, вывертывают винты и снимают ее дугогасительную камеру, вывертывают винты крепления корпуса пускателя к основанию и корпус с траверсой в сборе снимают с основания. Катушку снимают с сердечника и направляют для ремонта. Дальнейшая разборка: сердечник вынимают из основания, снимают амортизационную пружину и скобу.

При необходимости ремонта контактов необходимо осторожно пинцетом приподнять контактный мостик, повернуть его на 45-60º вдоль продольной оси и вынуть из контактодержателя вместе с плоской пружиной. При необходимости ремонта магнитопровода дополнительно вывертывают винты крепления пускателя к кожуху или монтажной плите и пускатель снимают, отделяют якорь с траверсой от корпуса, вынимают ось, снимают якорь и амортизационную пружину с траверсы. Для полной разборки необходимо еще снять с основания подвижные блок-контакты в сборе с мостиками и две возвратные пружины. Вывертывают винты крепления неподвижных блок - контактов и последние также снимают.

При необходимости ремонта контактов необходимо осторожно пинцетом приподнять контактный мостик, повернуть его на 45-60º вдоль продольной оси и вынуть из контактодержателя вместе с плоской пружиной. При необходимости ремонта магнитопровода дополнительно вывертывают винты крепления пускателя к кожуху или монтажной плите и пускатель снимают, отделяют якорь с траверсой от корпуса, вынимают ось, снимают якорь и амортизационную пружину с траверсы. Для полной разборки необходимо еще снять с основания подвижные блок-контакты в сборе с мостиками и две возвратные пружины. Вывертывают винты крепления неподвижных блок - контактов и последние также снимают.

После ремонта или замены дефектных деталей магнитный пускатель (если он разобран полностью) собирают в такой последовательности: устанавливают и закрепляют винтами неподвижные контакты и блок –контакты , устанавливают в гнездо основания скобу, накладывают изгибом вверх амортизационную пружину и устанавливают сердечник; надевают на сердечник катушку так, чтобы выводные контакты совпали с токопроводящими зажимами; устанавливают в основание возвратные пружины и толкатель в сборе с мостиком.

Укладывают в гнездо траверсы амортизационную пружину якоря, прижимая якорь к траверсе, и вставляют ось.

Устанавливают траверсу на основание; продлевают в поводки подвижных контактов мостики и контактными пружинами. Устанавливают основание с траверсой в сборе и закрепляют его винтами. Закрепляют пускатель винтами к монтажной плите или кожуху. Производят монтаж проводов цепей управления в соответствии с требуемой схемой.

Устанавливают траверсу на основание; продлевают в поводки подвижных контактов мостики и контактными пружинами. Устанавливают основание с траверсой в сборе и закрепляют его винтами. Закрепляют пускатель винтами к монтажной плите или кожуху. Производят монтаж проводов цепей управления в соответствии с требуемой схемой. 4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ

4 ЭКОНОМИЧЕСКАЯ ЧАСТЬ4.1 Расчет затрат на ремонт электродвигателя

4.2 Расчет затрат на материалы, покупные полуфабрикаты и комплектующие изделия

4.3 Расчет фонда оплаты труда электриков

5 ТЕХНИКА БЕЗОПАСНОСТИ

5.1 Указания мер безопасности при эксплуатации и обслуживании токарно-винторезного станка 1К62

К работе со станком допускаются только лица, прошедшие соответствующий инструктаж. Обслуживающему персоналу необходимо соблюдать все общие правила техники безопасности при работе на металлорежущих станках.

В конструкции и электросхеме станка в соответствии с ГОСТ 12.2.009-80 предусмотрены следующие меры безопасности:

-обеспечена нулевая защита станка.

-предусмотрено устройство, блокирующее отключение вращения рукоятки поперечного перемещения суппорта при включении его механической подачи.

-предусмотрена блокировка левой и правой рукояток включения фрикциона.

-невозможно включение вращение шпинделя при откинутом защитном кожухе зажимного патрона.

-на кожухе сменных шестерен установлена табличка «Внимание! При включенном станке не открывать».

-дверца электрошкафа закрывается специальным ключом.

-предусмотрен прозрачный экран для защиты от стружки.

-для питания светильника местного освещения применено напряжение 36В.

Величина сопротивления между винтом заземления и любой металлической частью станка, на которую может произойти однофазное замыкание, не превышает 0,1Ом.

Защита от токов коротких замыканий цепей питания электродвигателей и трансформаторов, цепей управления осуществляется плавкими вставками.

Необходимо следить за исправностью указанных защитных устройств.

При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции , не должно превышать 0,1Ом.

При установке станок должен быть надежно заземлен и подключен к общей системе заземления. Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции , не должно превышать 0,1Ом.Гидроагрегат заземляется отдельно при помощи болта заземления, расположенного на верхней крышке торца гидроагрегата.

Категорически запрещается работать с открытыми клеммной коробкой и шкафом управления.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ1. Акимова Н.А. " Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования". –

: М.Мастерство, г.М.,2001год.

2. Соколова.Е.М. " Электрическое и электромеханическое оборудование "- : М.Мастерство, г. М,2001 год.

3. Живов М.С. " Справочник молодого электромонтажника ". - :М.Высшая школа, г.М,1990 год.

4. Кацман М.М. " Справочник по электрическим машинам". - :М.Высшая школа, г.М,2005 год.

5. Семенов В.А. " Лабораторно-практические работы по специальной технологии для электромонтажников".- :М.Высшая школа, г.М,1984 год.

|

Электропривод и схема управления токарно-винторезного станка 1К62

В механических цехах машиностроительных заводов нашли широкое применение токарно-винторезные станки модели 1К62, которые используются в условиях индивидуального и мелкосерийного производства.

Станок модели 1К62, общий вид которого показан на рис. 8-2, имеет следующие технические данные:

-

наибольший диаметр изделия, установленного над станиной — 400мм; -

наибольший диаметр обрабатываемого прутка — 45мм; -

расстояние между центрами — 1000мм; -

число скоростей вращения шпинделя — 23 (от 12,5 до 2000 об/мин).

Привод шпинделя и рабочей подачи суппорта осуществлен от асинхронного короткозамкнутого двигателя мощностью 10кВт при 1450 об/мин. Регулирование скорости вращения шпинделя производится переключением шестерен коробки скоростей с помощью рукояток 2 и 3 (см. рис.8-2), изменение величин продольной и поперечной подач суппорта — переключением шестерен коробки подач рукоятками 14 и 15.

Для быстрых перемещений суппорта служит отдельный асинхронный двигатель мощностью 1,0кВт при 1410 об/мин. Включение и выключение шпинделя станка, а также его реверсирование производится с помощью многодискового фрикциона, управляемого специальной муфтой, которая переключается рукоятками 9 и 12. Включение механической подачи суппорта в любом направлении производится одной рукояткой 6.

На рис. 8-5 представлена электрическая схема станка 1К62. Кроме главного двигателя ДГ и двигателя быстрых ходов ДБХ, на схеме показаны двигатель насоса охлаждения ДО и двигатель гидроагрегата ДГП, присоединяемый через штепсельный разъем ШП в случае применения на станке гидрокопировального устройства.

Напряжение на станок подается включением пакетного выключателя 1ВП. Цепи управления получают питание через разделительный трансформатор Тр с вторичным напряжением 127В, что повышает надежность работы аппаратов управления (в частности, конечных выключателей и кнопок) и характерно вообще для большинства электросхем металлорежущих станков.

Пуск двигателя ДГ производится нажатием кнопки Пуск, при этом включается контактор Г и главными контактами присоединяет статор двигателя к сети, а блок-контактом шунтирует пусковую кнопку. Одновременно пускаются двигатели насоса охлаждения (если включен пакетный выключатель 2ВП) и гидроагрегата.

Включение шпинделя производится поворотом вверх рукоятки управления фрикционом. При повороте этой рукоятки в среднее положение шпиндель станка отключается, одновременно нажимается путевой переключатель