Файл: Лекция Введение. Общие сведения по производству работ в зимних условиях.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 196

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

добавок и интенсивность нарастания прочности бетона

с ними при отрицательных температурах

| Наименование добавки | Температура твердеющего бетона, °С | Количество добавки, % от массы цемента | Прочность, % от Я23 при твердении на морозе в течение суток | |||

| 7 | 14 | 28 | 90 | |||

| Хлористые соли | —5 — 10 — 15 | 3+0 3,5+ 1,5 3+ 4,5 | 35 25 15 | 65 35 25 | 80 45 35 | 100 70 50 |

| Нитрит натрия | —5 — 10 — 15 | 4—6 6—8 8—10 | 30 20 10 | 50 35 25 | 70 55 35 | 80 70 50 |

| Поташ | -5 — 10 — 15 —20 —25 | 5—6 6—8 8—10 10—12 12—15 | 50 30 25 25 20 | 65 50 40 40 30 | 75 70 60 55 50 | 100 90 80 70 60 |

Если применяются быстротвердеющие портландцемента, то величины, приведенные в табл. VIII. 1, следует умножить на коэффициент 1,2.

Температура бетонной смеси, приготовленной на холодных заполнителях, должна быть на 6—8 °С выше температуры змерзания водного раствора противоморозной добавки принятой концентрации. Следует иметь в виду, что добавки хлористых солей и поташа вызывают быстрое загустение смеси, поэтому температура свежеприготовленной смеси на выходе из смесителя не должна быть выше +5 °С. При транспортировке бетонной смеси следует предохранять ее от снега и вымораживания влаги на ветру.

Перед бетонированием из полости стыка удаляют и наледи.

Толстые слои наледи удаляют механическим воздействием, а ледяную пленку на стыкуемых поверхностях целесообразно обработать водным раствором противоморозной добавки той же концентрации, какую имеет она в приготовленной бетонной смеси. Перед бетонированием излишки водного раствора противоморозной добавки необходимо удалить из полости стыка. Уплотняют бетонную смесь вибрацией. Поверхность уложенного бетона укрывают гидроизоляционным материалом для предохранения бетонной смеси от переувлажнения атмосферными осадками или от выветривания влаги. Для ускорения твердения бетона в стыках целесообразно укрывать их подручными теплоизоляционными материалами или инвентарными матами.

Заделка стыков с тепловой обработкой применяется в тех случаях, когда безобогревный способ не допускается или не обеспечивает необходимого темпа ведения монтажных работ. В этом случае для заделки стыков применяют бетонную смесь, приготовленную на талых и подогретых заполнителях, но при этом температура бетонной смеси должна быть больше +40 °С. К началу тепловой обработки температура бетонной смеси не должна быть ниже +5 °С. При тепловой обработке бетон в стыках обогревают путем применения электрической энергии, теплого воздуха или пара. При электрообогреве температура не должна превышать +55 °С. Стыкуемые поверхности непосредственно перед укладкой бетонной смеси подогревают до температуры + 10.- +50 °С. Интенсивность нагревания не должна превышать 15 °С в 1 ч, а интенсивность остывания —10 °С в 1 ч. Для отогрева полостей стыков и стыкуемых поверхностей применяют инфракрасные излучатели или местные тепляки с подогревом паром или теплым воздухом.

Расчетные стыки должны подвергаться тепловой обработке до достижения бетоном 70 % проектной прочности, если в проекте нет иных указаний. В стыках, которые сразу после тепловой обработки должны обеспечить восприятие всей проектной нагрузки, прочность бетона к этому времени должна быть 100 %-ной. Опалубку и тепловую защиту стыка можно удалять только после полной тепловой обработки бетона и остывания в наружных слоях до температуры +5 °С, не допуская примерзания опалубки к бетону.

Комбинированный способзаделки стыков в зимнее время позволяет отказаться от обогрева стыкуемых элементов перед бетонированием и начинать прогрев во время, удобное для выполнения монтажных работ. При этом нет надобности подогревать заполнители. Бетонная смесь с добавкой нитрита натрия сохраняет электропроводность при отрицательных температурах. Пример прогрева некоторых стыков показан на рис. VIII.3.

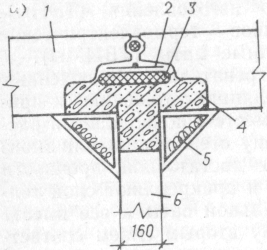

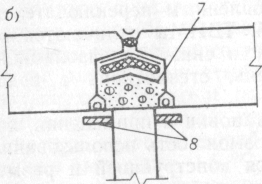

Рис. 14 Примеры электропрогрева стыков

а — греющей опалубки; б — пластинчатыми накладными электродами; 1 — наружная стеновая панель; 2 — гидроизоляция; 3 — теплоизоляция; 4 — свежеуложенный бетон; 5 — греющая опалубка; • 6 — внутренняя стеновая панель; 7 — металлическая сетка электрод (1-я фаза); 6Л — накладные электроды (2-я фаза)

При монтаже наружных стеновых панелей в вертикальные и горизонтальные стыки закладывают уплотняющие эластичные прокладки из гернита или пороизола. Однако следует иметь в виду, что при температуре ниже —25 °С прокладки из пороизола теряют пластичность и делаются ломкими. Прокладки из гернита не теряют упругих свойств на морозе. Поверхности панелей в герметизируемом стыке просушивают струей подогретого воздуха от электрокалорифера. При устройстве поэтажных монтажных горизонтов выравнивающий слой делают из растворов с добавкой нитрита натрия или поташа. Для зданий высотой до пяти этажей установку панелей можно производить на растворы проектной марки без противоморозных добавок с последующим замораживанием.

Во всех перечисленных случаях для производства работ используют самоходные подъемники и подмости, устанавливаемые на перекрытия.

4.Особенности монтажа металлических конструкций

Зимний период времени в меньшей степени влияет на технологию монтажа металлических конструкций, чем на другие виды строительно-монтажных работ, выполняемых на открытом воздухе. В основном монтаж металлических конструкций зимой выполняется теми же машинами, приспособлениями и методами, что и в летнее время. В зимнее время предусматриваются и должны выполняться более тщательно все меры, направленные на улучшение качества и снижение опасности производства работ: на предмонтажное усиление конструкций (если оно необходимо); на укрупнение конструкций; на тщательное временное закрепление и выверку; своевременную установку монтажных и постоянных связей; тщательную очистку, подгонку и сушку

стыкуемых поверхностей, тщательное выполнение постоянных соединений.

Основные специфические особенности монтажа металлических конструкций в зимнее время связаны главным образом со свойствами стали, из которой сделаны эти конструкции. Так, для стали классов до С52/40 включительно при температуре ниже —25 °С, а для стали класса С60/45 — при температуре ниже 0°С запрещены ударные воздействия при изготовлении и монтаже, а также резка на ножницах и продавливание отверстий. При положительной температуре стальные конструкции следует выполнять из стали классов до С52/40 включительно, предусмотренных для эксплуатации в районах с расчетной температурой

от —40 до —65 °С.

Для конструкций, работающих при температуре —40°С, установлены более жесткие требования по обработке кромок. Так, для углеродистых сталей С38/23 после ручной кислородной резки не должно быть шероховатостей более 0,5 мм, что в 2 раза меньше допустимого для конструкций, эксплуатируемых при температурах выше —40 °С. Для конструкций, эксплуатирумых в таких же суровых условиях, кромки деталей после резки ножницами подлежат механической обработке до чистоты поверхности не грубее третьего класса по ГОСТ 2789—73. При температуре окружающего воздуха ниже —15°С кислородную резку кромок деталей из низколегированной стали до С60/45 включительно требуется производить с предварительным подогревом металла в зоне реза до 100 °С.

Перед подъемом элементы конструкций необходимо очищать от грязи, снега, льда, а окраска в местах ее повреждения должна быть восстановлена. Особенно тщательно надо следить за состоянием опорных и стыкуемых поверхностей, где после механической очистки поверхность очищают огневым способом с использованием гребенчатых газовых горелок. Естественно, что в суровых климатических условиях эффективнее применение безвыверочного метода монтажа стальных конструкций. Строповку монтируемых конструкций надо производить стропами и траверсами, обеспечивающими расстроповку с земли или монтажных подмостей. Обстройка монтируемых конструкций подмостями, площадками для сварщиков, лестницами, ограждениями, приспособлениями надо делать до подъема конструкций— на земле. Болты, гайки, шайбы, пробки, оправки, мелкие приспособления и инструмент следует подавать к месту производства в надежно закрытых металлических контейнерах, прикрепляемых к конструкциям возле монтажных стыков.