Файл: Технология процесса дробления минерального сырья в молотковой дробилке.docx

Добавлен: 23.11.2023

Просмотров: 357

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Государственное автономное профессиональное образовательное учреждение

«Краснокаменский горно-промышленный техникум»

Профессия: 21.01.16«Обогатитель полезных ископаемых»

ВЫПУСКНАЯ КВАЛИФИКАЦИОННАЯ РАБОТА

Тема: «Технология процесса дробления минерального сырья в молотковой дробилке»

Выполнил:

студент 3 курса, группы № 39

Губко Артём Алексеевич

________________(подпись)

«__»____2023_г.

Руководитель: преподаватель

Пономарёва Надежда Сергеевна

______________(подпись)

«__»____2023 г.

«К защите допущен»

Зам. директора по УПР:

Максимова Людмила Васильевна

_____________(подпись)

«____»_______2023 г.г. Краснокаменск, 2023 г.

Содержание:

стр

Введение 5

Глава 1. Теоретическая часть молотковых дробилок 6

-

Конструктивные особенности дробилок молоткового типа 6

-

Принцип работы и назначение молотковых дробилок 8

1.3 Техническое обслуживание 10

1.4 Область применения молотковых дробилок 11

1.5 Преимущества и недостатки дробилок молоткового типа 11

Глава 2. Практическая часть 12

Технология процесса дробления минерального сырья в молотковой дробилке

2.1 Устройство и принцип действия аппарат 12

2.2 Эксплуатация дробилок 14

2.3 Порядок выполнения работ 15

2.4.Факторы, влияющие на эффективность работы молотковых дробилок 16

Глава 3. Общие требования охраны труда 17

Заключение

Список литературы

Введение

Дроблением называется процесс уменьшения размеров кусков руды под действием внешних механических сил. При этом получается продукт крупностью 15 мм. Такая крупность граничного зерна условна и может колебаться в зависимости от вида полезного ископаемого. Дальнейшее уменьшение крупности материала называется измельчением.

Дробление производится не только на обогатительных фабриках. Дробле-нию подвергаются: уголь или сланец на электростанциях, сжигающих топливо в пылевидном состоянии; уголь на коксохимических заводах перед коксованием; известняки и доломиты в качестве флюсов на металлургических заводах; камень с целью приготовления щебня для промышленного и дорожного строительства и т.д. В этих случаях продукты дробления используются непосредственно, и процесс дробления имеет самостоятельное значение. Крупность получаемых при этом продуктов устанавливается исходя из требований технологии потребляющих производств.

Процессы дробления применяются, главным образом, для подготовки сырья к дальнейшему измельчению. Единой целью этих операций является раскрытие зерен ценных компонентов перед обогащением.

Процессы дробления, измельчения и грохочения издавна широко применяются в производственной деятельности человека. Подсчитано, что в настоящее время одна двадцатая часть электроэнергии, производимой в мире, расходуется на дробление и измельчение твердых материалов.

Технологическое назначение операций дробления и измельчения заключается в том, чтобы раскрыть минералы при максимально возможной крупности, при минимальном переизмельчении, т.е. осуществить принцип «не дробить ничего лишнего».

Экономическое значение этих операций определяется тем, что на обогатительных фабриках на дробление и измельчение падает 50-70% общих капитальных затрат и такая же доля общих эксплуатационных расходов. При операциях дробления и измельчения расходуется много энергии и стали. Удельный расход энергии по фабрикам колеблется в пределах 7-20 кВт×ч/т руды, расход стали - от 1 до 3 кг/т руды.

Цель

задачи

1 .Предназначение и характеристики молотковых дробилок

Молотковая дробилка сегодня незаменимая вещь в промышленном производстве. Это устройство, предназначенное для дробления сырья путем удара молотков о куски материала, а также перетирания частиц между собой. Широко применяются в различных сферах производства и служат для дробления самых разнообразных материалов, начиная от сахара, специй, зерновых культур заканчивая древесиной и горными породами.

Молотковая дробилка используется для измельчения разнообразных сырьевых материалов: каменной соли, гипса, селитры и других веществ, влажность которых не превышает 8%. Это условие связано с особенностями строения устройства. Принцип работы состоит в том, что измельченный материал подается через специальные решетки, которые могут забиваться влажным сырьем. Однако в последнее время планируется производство молотковых дробилок, позволяющих перерабатывать сырье любой влажности.

Эти устройства начали использоваться еще в прошлом веке. Они характеризовались низким уровнем производительности и высокой степенью изнашивания материала. Из-за быстрого стирания рабочих поверхностей их приходилось очень часто менять. Использовались для переработки не очень твердого сырья.

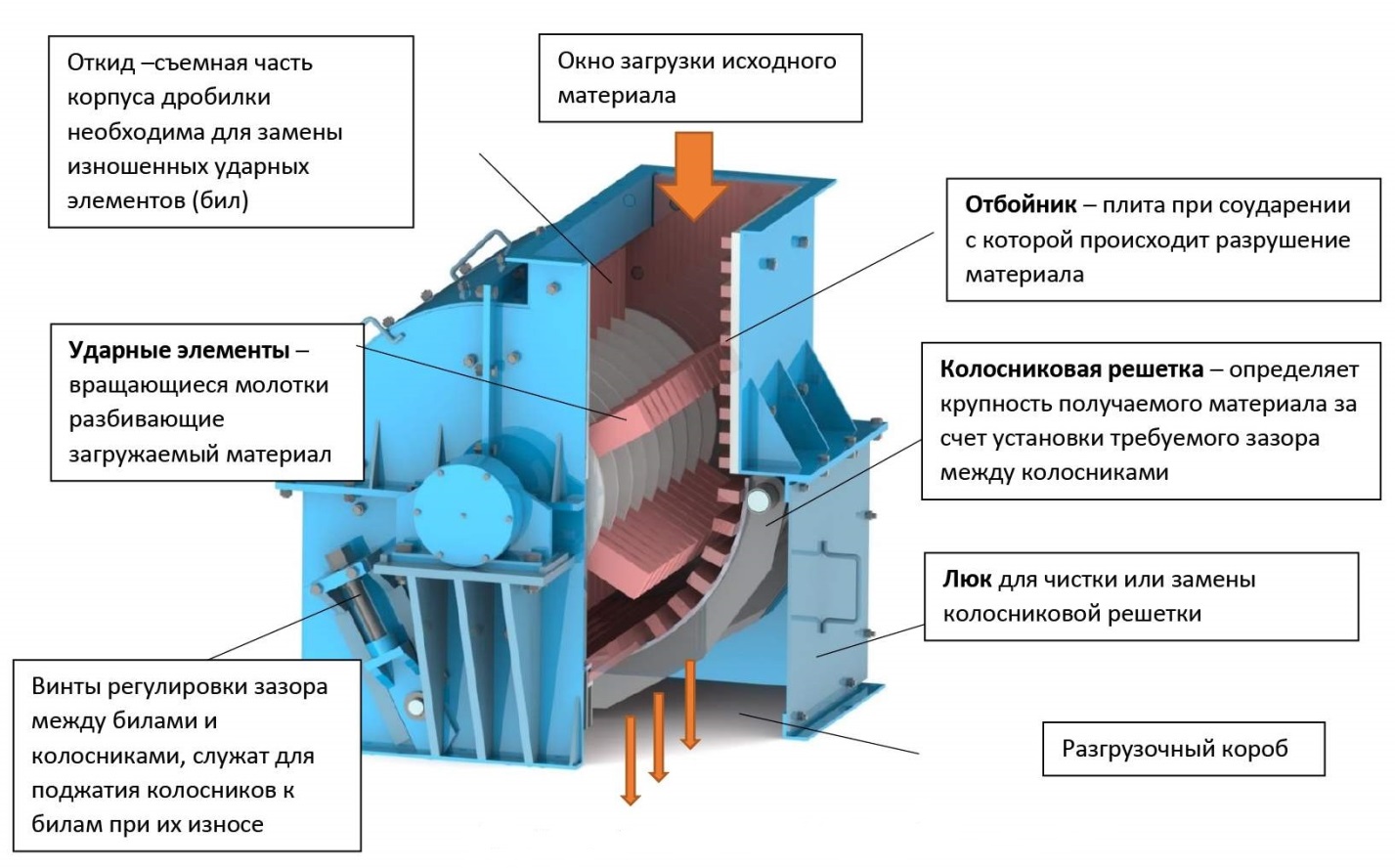

Отличительными чертами молотковой дробилки являются: простота конструкции; надежность; возможность регулировать степень измельчения материала; низкий уровень потребления энергии; беспрерывность работы; небольшой вес и габариты устройства Принцип действия молотковых дробилок Устройство состоит из корпуса, в который помещен ротор. На роторе закреплены ударные устройства — молотки- которые перерабатывают подаваемое сырье. Материалы, загруженные в дробилку, измельчаются путем ударов о молотки, а также трения частиц между собой.

-

Конструктивные особенности дробилок молоткового типа.

Основными деталями и узлами дробилок молоткового типа являются: ротор; корпус и станина; электродвигатель; упругая муфта; роликовые подшипники; отбойные плиты из самозатачивающихся марок сталей; колосниковые решетки. Ввиду мировых практик и разработок, молотковые измельчительные машины имеют множество модификаций и свойств. В зависимости от технологических процессов, условий работы и прочих производственных факторов, агрегаты данного типа делятся по следующим характеристикам: по количеству роторов — однороторные и двухроторные; по горизонтальному или вертикальному расположению вала ротора; по возможности работы ротора в реверсивном режиме или ее отсутствии; по конструктивному исполнению разгрузочных узлов — с колосниковыми элементами, которые полностью перекрывают разгрузочный отсек, частично перекрывающими разгрузочное отверстие, и без наличия колосниковых решеток; по конструктивному исполнению очистительных устройств от налипания измельчаемых материалов — с приводными полотнами, с очистительными валками.

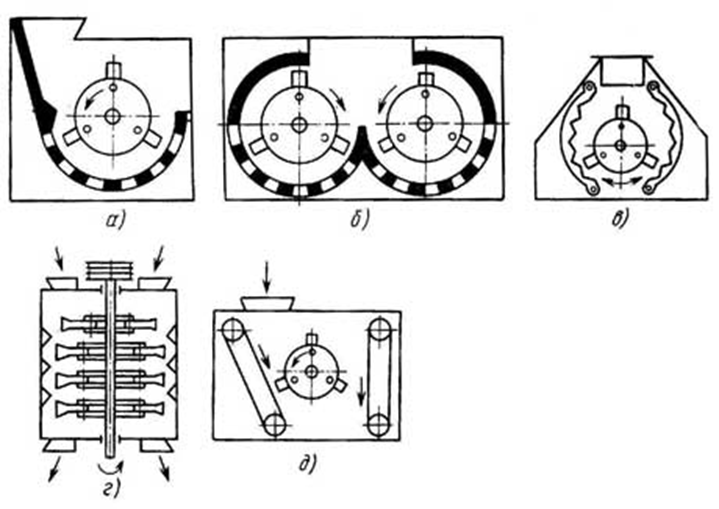

Однороторные — самый основной вид молотковых дробительных агрегатов. Их производят очень широкой номенклатурой типоразмеров; от лабораторных и небольших передвижного типа и до крупных промышленных экземпляров с рабочим органом диаметром более двух метров и весом более 200 тонн

. Состоит из следующих узлов: ротора , отбойных плит и колосниковых решетки. Верхняя и нижняя часть корпуса делаются литыми или сварными на прокатной или листовой стали. У боковых стенок корпуса расположены подшипнники в которых вращается вал ротора. Последний представляет собой сборную конструкцию: на валу жестко закреплены (шпонками) диски. В каждом диске имеется шесть отверстий, через которые пропущены стержни, служащие осями для шарнирно подвешенных на роторе рядов молотков. Ссылка на рисунок

Двухроторные-дробилки отличаются между собой по степеням дробления материалов и полуфабрикатов — одноступенчатые машины, где поток измельчаемого сырья поступает в одно и то же время на оба вращающихся ротора, и экземпляры, в которых вещество проходит так называемое последовательное дробление — от первого ротора ко второму. У таких машин повышенная степень дробления, что делает агрегаты востребованными на промышленном производстве. Скорость вращающегося органа увеличена производителями в 1,5-2 раза. Такие устройства задействуют преимущественно в асбестовом производстве. Плюс таких машин – надежная конструкция, с помощью которой удастся обеспечить сохранение асбестового волокна и выделить материал из породы.

а — однороторная; б — двухроторная одноступенчатого дробления; в — реверсивная; г — с вертикальным валом; д — с очистным полотном

Однороторные дробильные агрегаты по сравнению с одноступенчатыми двухроторными аналогами при одинаковой производительности более габаритные по ширине и высоте, следовательно, предпочтение со стороны потребителей чаще всего на стороне вторых, а особенно из-за того, что данные показатели могут отыгрывать решающее значение при реализации какого-либо технологического процесса или производственной линии. Например, данная характеристика очень важна в передвижных самоходных установках. Такие агрегаты практически не склонны к налипанию дробимого вещества вверху дробильной камеры, ведь загружаемый материал подается непосредственно на вращающиеся роторные механизмы. И так как роторы вращаются навстречу друг другу, материал не имеет возможности непосредственного попадания на боковины и верх корпуса дробильной машины. Как утверждают специалисты, допустимая влажность загружаемого сырья для двухроторных агрегатов составляет на уровне 13…15%, а что касается однороторных, то этот показатель находится на уровне 10%.

Двухступенчатые двухроторные дробильные машины имеют очень высокую степень дробления сравнительно с однороторными аналогами. Абсолютная скорость ударов частиц материала превышает скорость вращающегося рабочего органа (ротора) в 1,5…2 раза. При этом между рабочими органами предусмотрены зазоры, которые обеспечивают свободное перемещение частиц и предотвращают заклинивание механизмов.

Вертикальные дробилки молоткового типа чаще всего используются в асбестовом производстве за счет конструкции, которая обеспечивает нужную степень измельчения — без процесса истирания. Это обеспечивает сохранение асбестового волокна, выделяя его из породы. Дробимый материал загружается сверху под действие первого ряда молотков и их удары отбрасывают сырье на облицовку. Далее предварительно измельченный материал попадает под молотки второго ряда и т.п. Зазоры между рабочими органами и корпусной облицовкой обеспечивают свободное перемещение частиц, при этом заклинивание не происходит. Степень дробления данных измельчительных систем невысокая — 1,3…1,8. Такие агрегаты выполняют отличную избирательность при дроблении.

Реверсивные дробилки обладают симметричной конструкцией. Их вес больше сравнительно с весом нереверсивных экземпляров, однако срок эксплуатации быстроизнашивающихся комплектующих деталей повышается более чем в 2 раза. Реверсивные дробилки имеют симметричную конструкцию обеих половин, разделенных вертикальной плоскостью по оси ротора. Это допускает работу дробилки при вращении ротора в любую сторону и тем самым удлиняет срок использования быстроизнашиваемых деталей.

1.2Принцип работы и назначение молотковых дробилок

Молотковые дробилки в настоящее время применяют для крупного, среднего и мелкого дробления. Эти дробилки не сложны по конструкции, просты и надежны в эксплуатации, невелики размером и при сравнительно высокой степени измельчения имеют высокую производительность. К молотковым дробилкам относятся дробилки ударного действия с шарнирно закрепленными на роторе ударными элементами — молотками. Молотковые дробилки отличаются высокой степенью дробления, достигающей 100, а также малой массой и незначительной стоимостью 1 т перерабатываемого материала. Потребляемая мощность, масса и размеры молотковой дробилки на единицу производительности в 2 — 5 раз меньше, чем у щековых и конусных дробилок. Сравнительно небольшие размеры молотковых дробилок позволяют устанавливать их в ограниченных пространствах, например в шахтах. Герметичность корпуса и возможность плотного присоединения загрузочной и разгрузочной течек позволяют при малых затратах на аспирацию предупредить выброс пыли в окружающую среду. Большинство молотковых дробилок обладает малой чувствительностью к попаданию недробимых предметов в камеру дробления. Следует отметить такие преимущества молотковых дробилок, как простота конструкции и удобство обслуживания и ремонта. Удобство и быстрота ремонта и обслуживания обеспечиваются легкостью доступа внутрь дробилки благодаря наличию дверок или применению гидравлической системы раскрытия корпуса. Установка молотковой дробилки с динамически сбалансированным ротором не требует сооружения тяжелого фундамента. Дробилки ударного действия применяют в основном для измельчения малоабразивных материалов средней прочности (известняка, доломитов, мергеля, угля, каменной соли и т. п.). В некоторых случаях из-за технологических особенностей производства дробилки ударного действия используют и при переработке материалов с повышенной прочностью и абразивностью (например, асбестовых руд, шлаков и т.п.). До последнего времени вследствие сравнительно быстрого износа молотков, броневых плит, колосников и других внутренних деталей, а также возможности замазывания колосниковых решеток, низкого коэффициента использования и высоких эксплуатационных расходов область применения этих дробилок была ограниченной. В последнее время в результате совершенствования их конструкции,