Файл: Технология процесса дробления минерального сырья в молотковой дробилке.docx

Добавлен: 23.11.2023

Просмотров: 365

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

применения износостойких материалов, упрощения способов изготовления и замены быстроизнашивающихся деталей они получают все более широкое распространение. В настоящее время молотковые дробилки нашли широкое применение в различных отраслях промышленности строительных материалов.

В цементной промышленности молотковые дробилки используют для предварительного измельчения глины, известняка, мергеля и мела — основных компонентов цемента. Молотковые дробилки применяют для мелкого измельчения гипса и других добавок к цементному клинкеру. Молотковыми дробилками оборудуют колосниковые холодильники для дробления спекшихся кусков цементного клинкера. В асбестовой промышленности молотковые дробилки, получившие широкое распространение, эффективно используют для дробления и распушки асбестовой руды. Дробилки позволяют осуществлять эту операцию в 3 — 4 стадии. Молотковые дробилки применяют для получения мелкодисперсного карбонатного сырья, применяемого для производства стекла, наполнителя в пластмассы, а также для производства доломитовой и известняковой муки. При производстве строительного кирпича молотковые дробилки применяют для дробления боя кирпича, угля, сухой глины. При производстве силикатного кирпича вместо шаровых мельниц устанавливают молотковые дробилки для мелкого дробления извести после ее обжига в шахтных печах. При производстве гипса молотковые дробилки применяют для первичного и мелкого дробления гипсового камня. Помимо этого молотковые дробилки используют для переработки слюды и слюдяного скрапа, при добыче и переработке каменной соли, фосфатов, селитры, соды.

В угольной промышленности они находят применение для дробления сросшегося с пустой породой угля. В теплоэнергетике молотковые дробилки используют для мелкого измельчения угля, используемого в качестве топлива. В дробилках ударного действия дробимый материал разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию деформации и разрушения. В отличие от других дробилок, сжимающих кусок между двумя дробящими поверхностями, в дробилках ударного действия кусок материала обычно подвергается воздействию только с одной стороны, а возникающие при этом усилия дробления определяются силами инерции массы самого куска. Материал, подлежащий дроблению, загружают в дробилку сверху. Под действием силы тяжести он падает или скользит по лотку и попадает под действие молотков быстро вращающегося ротора. В результате удара молотком кусок разрушается, его осколки разлетаются и отбрасываются на футеровку — отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку, материал дополнительно измельчается и, отражаясь, снова попадает под действие ротора. Это повторяется многократно, пока куски материала, достигнув определенной крупности, не выйдут через разгрузочную щель или щель колосниковой решетки на разгрузку. В некоторых случаях кусок материала, получив эксцентричный удар, начинает вращаться вокруг своего центра масс со скоростью, близкой к скорости рабочего органа дробилки (примерно 30 м/с). И разрушается, так как при этом от действия центробежных сил в куске материала возникает напряжение около 10 МПа, что превышает предел прочности при растяжении для многих горных пород. Таким образом, в дробилках ударного действия материал измельчается в результате удара о быстро движущийся рабочий орган, соударения кусков один о другой, удара о неподвижную футеровку камеры дробления, а также под действием центробежных сил. Молотковая дробилка имеет сварной корпус (из листовой стали или чугуна). © 2023, Авторские права защищены! Ссылка при копировании обязательна! | Источник: tractoramtz.ru

Дробилки молотковые. Дробилка молотковая – это измельчающее устройство, рабочим инструментом которого является выступ на вращающемся роторе (молоток). Порода, которую надо измельчить, поступает в бункер через колосник, отсеивающий слишком крупные фракции, способные застопорить работу устройства. Степень размельчения зависит от времени нахождения породы в бункере и количества соприкосновений с молотками. Поэтому в молотковые дробилки породу загружают порциями, а потом измельчают до нужного размера.

1.3 Техническое обслуживание молотковых дробилок 2 часть

Техническое обслуживание контролирует техническое состояние дробилки, руководствуясь следующими требованиями:

Проверять вибрацию торцовых крышек корпусов подшипников приводной и неприводной сторон ротора с помощью вибрографа (с погрешностью не более 5 %). Размах колебаний должен быть не более 0,12 мм. Заменять детали и сборочные единицы дробилки при наличии следующих признаков: молотки, диски и оси, на которые насажены молотки – наличие трещин на поверхности, износ осей на 7–10 % первоначального диаметра; колосники – износ свыше 50 % первоначального размера по ширине; футеровочные плиты – износ свыше 50 % первоначальной толщины, трещины на поверхности. Температура нагрева корпусов подшипников ротора не должна превышать 50–60 °С. Шум при работе дробилки должен быть ровный, без стуков и ударов. Ротор дробилки должен быть отбалансирован. Центровку концов валов электродвигателя и ротора дробилки контролировать по следующим признакам. При отсутствии перекоса валов смещение их должно быть не более 0,25 мм.

Ежесменное техническое обслуживание дробилок проводится в следующей последовательности:

Осмотреть дробилку и проверить эффективность работы железоотделителей устройств, подающих техногенный продукт в дробилку, и исправность карманов для недробимых тел; наличие и исправность кожуха муфты, защитных ограждений; исправность загрузочных и разгрузочных воронок, а также спускных желобов; продвижение материала в загрузочной воронке и на выходе его из дробилки; крепление корпусов подшипников и фундаментных болтов; температуру корпусов подшипников и наличие в них смазочного материала; отсутствие ненормального шума при работе дробилки. После остановки дробилки очистить наружные поверхности дробилки и прилегающую территорию от пыли и мусора, а колосниковую решетку – от запрессовавшегося материала; проверить через смотровые люки состояние молотков, роторов, а также состояние болтовых соединений, пальцев соединительной муфты и их креплений. Затем следует проверить состояние подшипников ротора, очистить от пыли их лабиринтные уплотнения; соединительной муфты электродвигателя и ротора дробилки; молотков и колосников, мазать подшипники ротора дробилки.

При замене износившихся молотков для обеспечения балансировки ротора соблюдать требования, при которых комплекты молотков продольных рядов должны отличаться друг от друга по массе не более чем на 70 г. В группе молотков одного кругового ряда каждый молоток должен отличаться по массе не более чем на 20 г, причем более тяжелые группы молотков необходимо устанавливать ближе к опорам ротора, а более легкие – ближе к центру. Проверять отверстия во вновь устанавливаемых молотках контрольным калибром, диаметр которого должен быть на 0,1 мм больше номинального диаметра оси молотка.

При предельном двустороннем износе рабочей поверхности молотков заменять их в следующем порядке: открыть верхние крышки совместно с отбойными плитами; снять боковые крышки со стороны подшипников в местах уплотнения вала; расшплинтовать и снять шайбы с осей, несущих молотки; вынуть оси с одновременным снятием молотков; установить новый ряд молотков в обратной выше указанной последовательности. При замене износившихся колосников в обеих секциях соблюдать следующую последовательность: открыть боковые дверки дробилки; поднять поворотную плиту (если она опущена и окно закрыто); снять боковые крышки; опустить колосниковую решетку в крайнее нижнее положение; снять клинья с нажимными винтами и через отверстия торцовых люков произвести замену колосников, причем замену колосников можно произвести без съема ротора.

1.4 Область применения молотковых дробилок

В настоящий момент агрегаты, которые дробят материалы молотками, широко применяются во многих отраслевых направлениях: горнодобывающей, металлургической, строительной, пищевой, деревообрабатывающей промышленностях. Также такой вид дробильного оборудования успешно используется в цементной промышленности, так как эти машины не подвержены налипанию материала на стенки. Дробилки молоткового типа используются для окускования глины, мела, известковых материалов и мергеля — основных составляющих компонентов цементного концентрата. Они применяются для мелкого помола гипса и прочих примесей, которые добавляются в цементный клинкер. В асбестовом производстве молотковые дробилки эффективно используются для помола и разрыхления асбестовых руд. Такие машины позволяют добиваться завершения данной операции после 3…5 стадий.

В горно-металлургическом комплексе молотковые агрегаты представлены наряду с роторными аналогами. Так как они отличаются только способом крепления рабочих органов к телу ротора, то молотковые агрегаты стали использовать для измельчения агломерата, шихты и прочих компонентов, которые используются в металлургических процессах для получения стали и чугуна. В угольном производстве они нашли свое применение для измельчения сросшихся угольных компонентов с пустыми примесями. Теплоэнергетика использует такие установки для тонкого измельчения угля, который используется как топливо.

1.5 Преимущества и недостатки дробилок молоткового типа. Сразу стоит отметить, что преимуществ у этого вида дробилок намного больше, чем недостатков. Именно поэтому они получили очень широкое распространение во многих видах промышленности. К преимуществам этих агрегатов стоит отнести: простота и надежность конструкции; относительно невысокая стоимость; небольшие габариты сравнительно с конусными и щековыми аналогами; простая взаимозаменяемость деталей и узлов конструкции; высокая производительность; возможность тонкого измельчения; низкий расход энергоресурсов. К техническим недостаткам можно отнести: не может применяться для дробления очень вязких и прочных материалов; высокий уровень шума при работе; повышенная запыленность; нет возможности для дробления влажных материалов.

Молотковые дробилки. Устройство, характеристики и применение Технические приспособления в хозяйстве всегда нужны. Они помогают облегчить труд человека, сэкономить время. Например, молотковые дробилки быстро измельчают как мягкое, так и твердое сырье растительного (или нет) происхождения. Подробнее об этих аппаратах вы узнаете далее.

2.2 Преимущества

Молотковые дробилки обладают определенными достоинствами: Небольшие габариты, что позволяет установить аппарат в любом месте. Простота устройства и строения. Небольшая стоимость по сравнению с другими аппаратами. Маленький вес. Устройство очень простое в использовании. Недорогая и простая эксплуатация. Эти изделия не требуют дорогих запчастей для ремонта. Экономичность. Роторная дробилка способна работать беспрерывно. При этом затраты энергии небольшие. Высокая степень производительности.

Недостатки

Естественно, дробилка молотковая, цена которой колеблется от 1000 рублей и выше, имеет и определенные минусы: 1. Невозможность измельчения вязких материалов и сырья с большим уровнем влажности (более 15 %). 2. Во время работы отмечается достаточно высокий уровень шума данного устройства. 3. Неприятным фактом является также и образование большого количества пыли. Как видите, недостатки не являются принципиальными на фоне преимуществ. Больше инфы

Глава 2. Практическая часть

2.1 Устройство и принцип действия аппарата

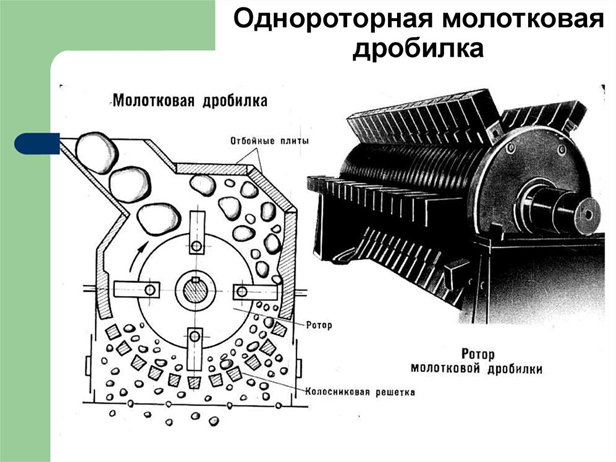

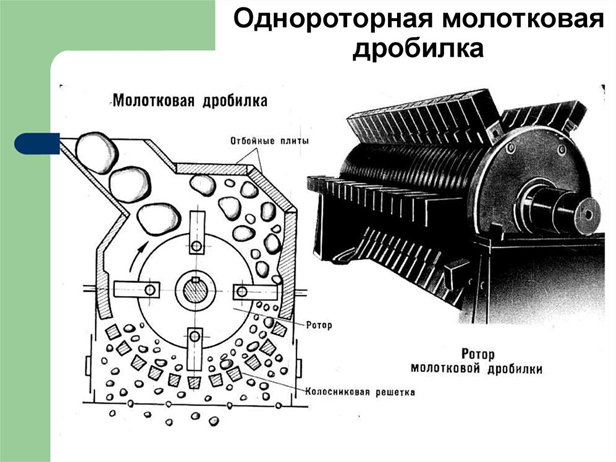

Итак, молотковые дробилки часто применяются для обработки зерновых культур или минерального сырья. Измельчение производится при помощи молотков. Они, в свою очередь, фиксируются на роторе, который вращается. Дополнительно материал измельчается за счет ударов о стенки корпуса агрегата. Молотковые дробилки имеют достаточно простое устройство. В корпусе, который изготавливается из металла, устанавливаются колосниковые решетки, ротор и электрический двигатель, который его вращает. Принцип действия молотковой дробилки тоже несложен. Над корпусом располагается люк, через который и подается сырье. После включения ротор начинает вращать молотки, которые разбивают зерно (или другие материалы). Далее полученная смесь просыпается через решетки и выгружается наружу.

Рисунок 2

Молотковые дробилки – специальные устройства для измельчения различного сырья. Эксплуатация подобных машин требует соблюдения ряда правил.

Оператор должен систематически регулировать количество подаваемого в камеры сырья.

Если молотки машины износились, необходимо переключить дробилку на режим с вращением ротора в обратную сторону. Такой подход позволит сделать износ элементов оборудования равномерным.

При замене молотков стоит предварительно пометить место расположения каждого элемента. Важно, чтобы впоследствии не возникло никаких ошибок при обратной установке запчастей.

Во время работы с дробилкой стоит надевать спецодежду и использовать перчатки. А также рекомендуется защитить глаза от пыли и мелких частиц, которые могут вырваться наружу.

Для продления срока службы оборудования стоит регулярно проводить техническое обслуживание техники и своевременно заменять изношенные или вышедшие из строя элементы.

Соблюдение рекомендаций позволит организовать качественную эксплуатацию молотковой дробилки в любых условиях.

Соблюдение рекомендаций позволит организовать качественную эксплуатацию молотковой дробилки в любых условиях.

Основными рабочими элементами молотковых измельчителей является ротор с молотками и статор-корпус. Измельчение материала производится свободным или стесненным ударом. В первом случае разрушение происходит в результате столкновения частиц с ударяющимися телами или друг с другом в полете, во втором - материал разрушается между двумя соударяющимися поверхностями, а осколки разрушаемого тела свободно разлетаются только в боковые стороны.

В цементной промышленности молотковые дробилки используют для предварительного измельчения глины, известняка, мергеля и мела — основных компонентов цемента. Молотковые дробилки применяют для мелкого измельчения гипса и других добавок к цементному клинкеру. Молотковыми дробилками оборудуют колосниковые холодильники для дробления спекшихся кусков цементного клинкера. В асбестовой промышленности молотковые дробилки, получившие широкое распространение, эффективно используют для дробления и распушки асбестовой руды. Дробилки позволяют осуществлять эту операцию в 3 — 4 стадии. Молотковые дробилки применяют для получения мелкодисперсного карбонатного сырья, применяемого для производства стекла, наполнителя в пластмассы, а также для производства доломитовой и известняковой муки. При производстве строительного кирпича молотковые дробилки применяют для дробления боя кирпича, угля, сухой глины. При производстве силикатного кирпича вместо шаровых мельниц устанавливают молотковые дробилки для мелкого дробления извести после ее обжига в шахтных печах. При производстве гипса молотковые дробилки применяют для первичного и мелкого дробления гипсового камня. Помимо этого молотковые дробилки используют для переработки слюды и слюдяного скрапа, при добыче и переработке каменной соли, фосфатов, селитры, соды.

В угольной промышленности они находят применение для дробления сросшегося с пустой породой угля. В теплоэнергетике молотковые дробилки используют для мелкого измельчения угля, используемого в качестве топлива. В дробилках ударного действия дробимый материал разрушается под действием механического удара, при котором кинетическая энергия движущихся тел полностью или частично переходит в энергию деформации и разрушения. В отличие от других дробилок, сжимающих кусок между двумя дробящими поверхностями, в дробилках ударного действия кусок материала обычно подвергается воздействию только с одной стороны, а возникающие при этом усилия дробления определяются силами инерции массы самого куска. Материал, подлежащий дроблению, загружают в дробилку сверху. Под действием силы тяжести он падает или скользит по лотку и попадает под действие молотков быстро вращающегося ротора. В результате удара молотком кусок разрушается, его осколки разлетаются и отбрасываются на футеровку — отбойные плиты или колосники, образующие камеру дробления. Ударяясь о футеровку, материал дополнительно измельчается и, отражаясь, снова попадает под действие ротора. Это повторяется многократно, пока куски материала, достигнув определенной крупности, не выйдут через разгрузочную щель или щель колосниковой решетки на разгрузку. В некоторых случаях кусок материала, получив эксцентричный удар, начинает вращаться вокруг своего центра масс со скоростью, близкой к скорости рабочего органа дробилки (примерно 30 м/с). И разрушается, так как при этом от действия центробежных сил в куске материала возникает напряжение около 10 МПа, что превышает предел прочности при растяжении для многих горных пород. Таким образом, в дробилках ударного действия материал измельчается в результате удара о быстро движущийся рабочий орган, соударения кусков один о другой, удара о неподвижную футеровку камеры дробления, а также под действием центробежных сил. Молотковая дробилка имеет сварной корпус (из листовой стали или чугуна). © 2023, Авторские права защищены! Ссылка при копировании обязательна! | Источник: tractoramtz.ru

Дробилки молотковые. Дробилка молотковая – это измельчающее устройство, рабочим инструментом которого является выступ на вращающемся роторе (молоток). Порода, которую надо измельчить, поступает в бункер через колосник, отсеивающий слишком крупные фракции, способные застопорить работу устройства. Степень размельчения зависит от времени нахождения породы в бункере и количества соприкосновений с молотками. Поэтому в молотковые дробилки породу загружают порциями, а потом измельчают до нужного размера.

1.3 Техническое обслуживание молотковых дробилок 2 часть

Техническое обслуживание контролирует техническое состояние дробилки, руководствуясь следующими требованиями:

Проверять вибрацию торцовых крышек корпусов подшипников приводной и неприводной сторон ротора с помощью вибрографа (с погрешностью не более 5 %). Размах колебаний должен быть не более 0,12 мм. Заменять детали и сборочные единицы дробилки при наличии следующих признаков: молотки, диски и оси, на которые насажены молотки – наличие трещин на поверхности, износ осей на 7–10 % первоначального диаметра; колосники – износ свыше 50 % первоначального размера по ширине; футеровочные плиты – износ свыше 50 % первоначальной толщины, трещины на поверхности. Температура нагрева корпусов подшипников ротора не должна превышать 50–60 °С. Шум при работе дробилки должен быть ровный, без стуков и ударов. Ротор дробилки должен быть отбалансирован. Центровку концов валов электродвигателя и ротора дробилки контролировать по следующим признакам. При отсутствии перекоса валов смещение их должно быть не более 0,25 мм.

Ежесменное техническое обслуживание дробилок проводится в следующей последовательности:

Осмотреть дробилку и проверить эффективность работы железоотделителей устройств, подающих техногенный продукт в дробилку, и исправность карманов для недробимых тел; наличие и исправность кожуха муфты, защитных ограждений; исправность загрузочных и разгрузочных воронок, а также спускных желобов; продвижение материала в загрузочной воронке и на выходе его из дробилки; крепление корпусов подшипников и фундаментных болтов; температуру корпусов подшипников и наличие в них смазочного материала; отсутствие ненормального шума при работе дробилки. После остановки дробилки очистить наружные поверхности дробилки и прилегающую территорию от пыли и мусора, а колосниковую решетку – от запрессовавшегося материала; проверить через смотровые люки состояние молотков, роторов, а также состояние болтовых соединений, пальцев соединительной муфты и их креплений. Затем следует проверить состояние подшипников ротора, очистить от пыли их лабиринтные уплотнения; соединительной муфты электродвигателя и ротора дробилки; молотков и колосников, мазать подшипники ротора дробилки.

При замене износившихся молотков для обеспечения балансировки ротора соблюдать требования, при которых комплекты молотков продольных рядов должны отличаться друг от друга по массе не более чем на 70 г. В группе молотков одного кругового ряда каждый молоток должен отличаться по массе не более чем на 20 г, причем более тяжелые группы молотков необходимо устанавливать ближе к опорам ротора, а более легкие – ближе к центру. Проверять отверстия во вновь устанавливаемых молотках контрольным калибром, диаметр которого должен быть на 0,1 мм больше номинального диаметра оси молотка.

При предельном двустороннем износе рабочей поверхности молотков заменять их в следующем порядке: открыть верхние крышки совместно с отбойными плитами; снять боковые крышки со стороны подшипников в местах уплотнения вала; расшплинтовать и снять шайбы с осей, несущих молотки; вынуть оси с одновременным снятием молотков; установить новый ряд молотков в обратной выше указанной последовательности. При замене износившихся колосников в обеих секциях соблюдать следующую последовательность: открыть боковые дверки дробилки; поднять поворотную плиту (если она опущена и окно закрыто); снять боковые крышки; опустить колосниковую решетку в крайнее нижнее положение; снять клинья с нажимными винтами и через отверстия торцовых люков произвести замену колосников, причем замену колосников можно произвести без съема ротора.

1.4 Область применения молотковых дробилок

В настоящий момент агрегаты, которые дробят материалы молотками, широко применяются во многих отраслевых направлениях: горнодобывающей, металлургической, строительной, пищевой, деревообрабатывающей промышленностях. Также такой вид дробильного оборудования успешно используется в цементной промышленности, так как эти машины не подвержены налипанию материала на стенки. Дробилки молоткового типа используются для окускования глины, мела, известковых материалов и мергеля — основных составляющих компонентов цементного концентрата. Они применяются для мелкого помола гипса и прочих примесей, которые добавляются в цементный клинкер. В асбестовом производстве молотковые дробилки эффективно используются для помола и разрыхления асбестовых руд. Такие машины позволяют добиваться завершения данной операции после 3…5 стадий.

В горно-металлургическом комплексе молотковые агрегаты представлены наряду с роторными аналогами. Так как они отличаются только способом крепления рабочих органов к телу ротора, то молотковые агрегаты стали использовать для измельчения агломерата, шихты и прочих компонентов, которые используются в металлургических процессах для получения стали и чугуна. В угольном производстве они нашли свое применение для измельчения сросшихся угольных компонентов с пустыми примесями. Теплоэнергетика использует такие установки для тонкого измельчения угля, который используется как топливо.

1.5 Преимущества и недостатки дробилок молоткового типа. Сразу стоит отметить, что преимуществ у этого вида дробилок намного больше, чем недостатков. Именно поэтому они получили очень широкое распространение во многих видах промышленности. К преимуществам этих агрегатов стоит отнести: простота и надежность конструкции; относительно невысокая стоимость; небольшие габариты сравнительно с конусными и щековыми аналогами; простая взаимозаменяемость деталей и узлов конструкции; высокая производительность; возможность тонкого измельчения; низкий расход энергоресурсов. К техническим недостаткам можно отнести: не может применяться для дробления очень вязких и прочных материалов; высокий уровень шума при работе; повышенная запыленность; нет возможности для дробления влажных материалов.

Молотковые дробилки. Устройство, характеристики и применение Технические приспособления в хозяйстве всегда нужны. Они помогают облегчить труд человека, сэкономить время. Например, молотковые дробилки быстро измельчают как мягкое, так и твердое сырье растительного (или нет) происхождения. Подробнее об этих аппаратах вы узнаете далее.

2.2 Преимущества

Молотковые дробилки обладают определенными достоинствами: Небольшие габариты, что позволяет установить аппарат в любом месте. Простота устройства и строения. Небольшая стоимость по сравнению с другими аппаратами. Маленький вес. Устройство очень простое в использовании. Недорогая и простая эксплуатация. Эти изделия не требуют дорогих запчастей для ремонта. Экономичность. Роторная дробилка способна работать беспрерывно. При этом затраты энергии небольшие. Высокая степень производительности.

Недостатки

Естественно, дробилка молотковая, цена которой колеблется от 1000 рублей и выше, имеет и определенные минусы: 1. Невозможность измельчения вязких материалов и сырья с большим уровнем влажности (более 15 %). 2. Во время работы отмечается достаточно высокий уровень шума данного устройства. 3. Неприятным фактом является также и образование большого количества пыли. Как видите, недостатки не являются принципиальными на фоне преимуществ. Больше инфы

Глава 2. Практическая часть

2.1 Устройство и принцип действия аппарата

Итак, молотковые дробилки часто применяются для обработки зерновых культур или минерального сырья. Измельчение производится при помощи молотков. Они, в свою очередь, фиксируются на роторе, который вращается. Дополнительно материал измельчается за счет ударов о стенки корпуса агрегата. Молотковые дробилки имеют достаточно простое устройство. В корпусе, который изготавливается из металла, устанавливаются колосниковые решетки, ротор и электрический двигатель, который его вращает. Принцип действия молотковой дробилки тоже несложен. Над корпусом располагается люк, через который и подается сырье. После включения ротор начинает вращать молотки, которые разбивают зерно (или другие материалы). Далее полученная смесь просыпается через решетки и выгружается наружу.

Рисунок 2

Молотковые дробилки – специальные устройства для измельчения различного сырья. Эксплуатация подобных машин требует соблюдения ряда правил.

Оператор должен систематически регулировать количество подаваемого в камеры сырья.

Если молотки машины износились, необходимо переключить дробилку на режим с вращением ротора в обратную сторону. Такой подход позволит сделать износ элементов оборудования равномерным.

При замене молотков стоит предварительно пометить место расположения каждого элемента. Важно, чтобы впоследствии не возникло никаких ошибок при обратной установке запчастей.

Во время работы с дробилкой стоит надевать спецодежду и использовать перчатки. А также рекомендуется защитить глаза от пыли и мелких частиц, которые могут вырваться наружу.

Для продления срока службы оборудования стоит регулярно проводить техническое обслуживание техники и своевременно заменять изношенные или вышедшие из строя элементы.

Соблюдение рекомендаций позволит организовать качественную эксплуатацию молотковой дробилки в любых условиях.

Соблюдение рекомендаций позволит организовать качественную эксплуатацию молотковой дробилки в любых условиях.

Основными рабочими элементами молотковых измельчителей является ротор с молотками и статор-корпус. Измельчение материала производится свободным или стесненным ударом. В первом случае разрушение происходит в результате столкновения частиц с ударяющимися телами или друг с другом в полете, во втором - материал разрушается между двумя соударяющимися поверхностями, а осколки разрушаемого тела свободно разлетаются только в боковые стороны.