Добавлен: 23.11.2023

Просмотров: 624

Скачиваний: 12

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Технические данные трансформатора ТДМ-317

Номинальный сварочный ток, 315А;

номинальное рабочее напряжение 33В;

пределы регулирования тока 60-370А;

КПД 86%;

коэффициент мощности 0,56;

напряжение холостого хода 80В;

продолжительность нагрузки ПН 60%;

первичная мощность 20кВА;

климатическое исполнение У2, Т5;

габариты: длина 555мм, ширина 585мм, высота 818мм;

масса 126кг.

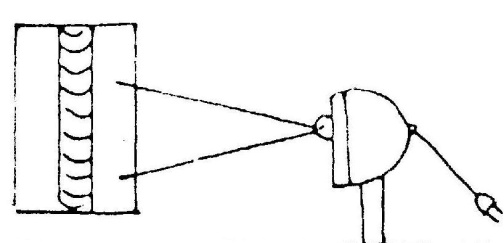

Шлемы (маски) применяют для защиты лица сварщика от вредного действия лучей сварочной дуги и брызг расплавленного металла. Их изготовляют по ГОСТ 1361 из фибры черного матового цвета или специально обработанной фанеры. Щитки и шлемы должны иметь массу не более 0,6 кг. В щиток или шлем вставляют специальный светофильтр, удерживаемый рамкой размером 120 x 60 мм.

Нельзя пользоваться случайными цветными стеклами, так как они не могут надежно защищать глаза от невидимых лучей сварочной дуги, вызывающих

Защитные светофильтры имеют различную плотность. Наиболее темное стекло имеет марку ЭС-500 и применяется при сварке током до 500 А, среднее ЭС-300 — для сварки током до 300 А, более светлое стекло ЭС-100 — для сварки током 100 А и менее. Снаружи светофильтр защищают от брызг расплавленного металла обычным прозрачным стеклом, которое нужно 2—3 раза в месяц заменять новым.

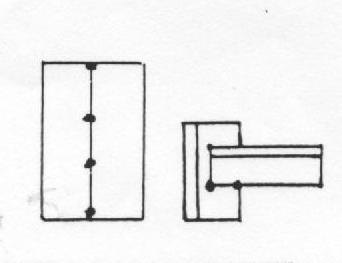

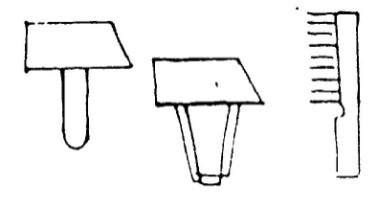

Электрододержатели применяют для закрепления электрода и подвода к нему тока при ручной электродуговой сварке.

рис.10

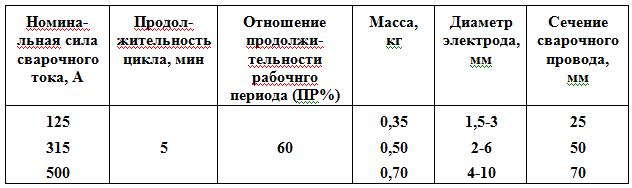

рис.10 Основные параметры электрододержателей должны соответствовать указанным в табл.3. .

Табл.3

Электрододержатели должны допускать возможность захвата электрода не менее чем в двух положениях: перпендикулярно и под углом не менее 115° коси электрододержателя. Конструкция электрододержателя должна обеспечить время на смену электрода не более 4 с. Токоведущие части электрододержателей должны быть надежно изолированы от случайного соприкосновения со свариваемым изделием или руками сварщика. Сопротивление изоляции должно быть не менее 5 Мом.

Изоляция рукоятки должна выдерживать без пробоя в течение 1 мин испытательное напряжение 1500 В при частоте 50 Гц.

Превышение температуры наружной поверхности рукоятки при номинальном режиме работы не должно быть более 55° С. Поперечное сече¬ние рукоятки на длине, охватываемой ладонью сварщика, должно вписываться в круг диаметром не более 40 мм.

Электрододержатели должны обладать достаточной механической прочностью.

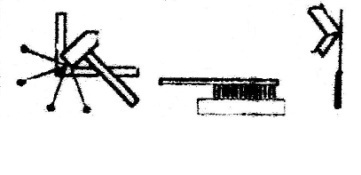

рис.11

рис.11- молоток с

заостренным концом для отбивания шлака; рис12.

заостренным концом для отбивания шлака; рис12.- стальные щетки ( широкая и узкая) для очистки свариваемых кромок и поверхностей швов (ТУ 406-297);

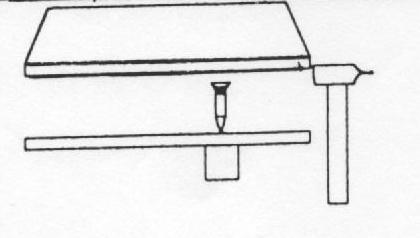

рис.13

рис.13- слесарный молоток по ГОСТ 2310-77 и зубило длинной не менее 150 мм по ГОСТ 7211 для вырубки мелких дефектов;

рис.14

рис.14- набор шаблонов для промера размеров швов;

- персональное клеймо для клеймения швов.

Электросварщик при выполнении автоматической и полуавтоматической сварки под флюсом должен быть снабжен комплектом вспомогательных инструментов, в который входят :

- набор гаечных ключей по ГОСТ 2838;

- отвертка (ГОСТ 10754) ;

- напильник (ГОСТ 1465);

- плоскогубцы комбинированные по ГОСТ 5547-75; - молоток № 8 по ГОСТ 2310;

- зубило длиной не менее 150 мм или пневмозубило;

- тара для флюса;

- совок;

- пневмошлифмашинка с зачистными кругами по ГОСТ 21963;

- персональное клеймо для клеймения швов.

Сварочные провода служат для подвода тока от сварочной машины или трансформатора к электроде держателю и свариваемому изделию. Э1ектрододержатели снабжают гибким изолированным проводом ПРГ (провод резиновый гибкий) или ПРГН (провод резиновый гибкий нейритовый), сплетенным из большого количества медных, отожженных и пролуженных проволочек диаметром

2. ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ

2.1 Подготовительно-сборочные работы

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют. В подготовку металла под сварку входит правка, разметка и наметка, резка и обработка кромок, холодная и горячая гибка.

Очистка должна производиться до сборки узла. Металл в месте сварки тщательно очищают от ржавчины, масла, влаги, окалины, загрязнений, наличие которых приводит к образованию пор и других дефектов. Особенно следует обратить внимание на зачистку металла в зазоре между кромками. Если в зазор уже собранного узла попали загрязнения, его следует тщательно продуть сжатым воздухом или прожечь пламенем горелки.

Очистка производится ручными и механическими проволочными щетками, пламенем факелом горелки, абразивными кругами.

Правка производится преимущественно на станках, а иногда вручную. Листовой, полосовой и профильный прокат правят на вальцах, которые чаще всего имеют семь или девять валков. Вальцы оборудуются двумя роликовыми столами для загрузки и выхода металла в процессе правки. При правке листы пропускают через вальцы от 3 до 5 раз. Наряду с машинной правкой иногда применяют ручную правку. Последнюю, производят на чугунных или стальных правильных плитах ударами молота, кувалды или при помощи винтового пресса.

Разметка и наметка. При индивидуальном производстве выправленный стальные линейки и угольники, стальные циркули и рейсмусы, молотки, клямеры, струбцины, стальные рулетки.

Резка металла на заготовки производится механическим способом на пресс - ножницах.

Перед сваркой кромки деталей, если это предусмотрено чертежами, подвергают обрезке, скосу и очистке. Обработка и скос кромок под сварку производятся механическим путем на кромкострогальных и продольно-строгальных станках. Скос кромок выполняется в соответствии с типом сварного соединения.

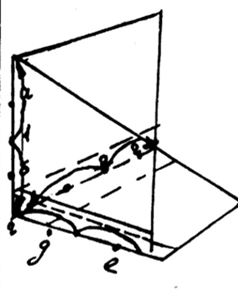

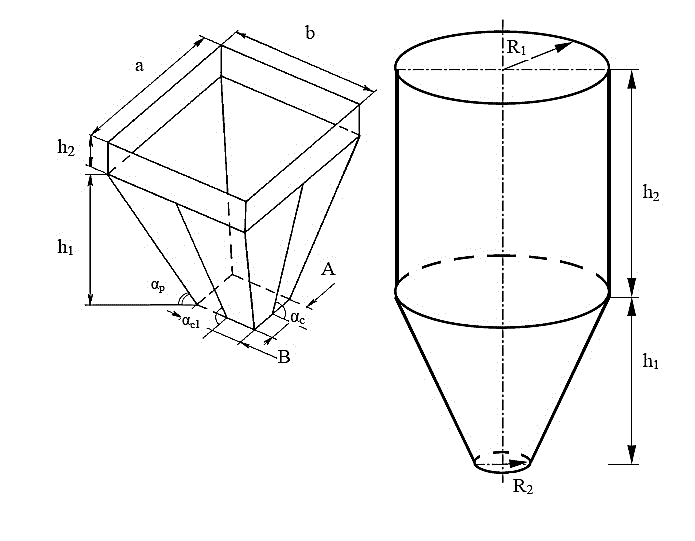

Конструкции бункера из элементов прокатного и составного профиля, соединяемых между собой в узлах. Основными элементами бункера являются стенки. Перед началом сборки кондуктор настраивается на высоту стенки бункера.

Последовательность сборки бункера в установке:

- первая стенка укладывается на продольные рамы портала стенда:

- вторая стенка укладывается на продольные рамы так, чтобы кромки листа были перпендикулярны к кромкам первой стенки и прихватываются;

- третья стенка укладывается на продольные рамы так, чтобы кромки листа были перпендикулярны к кромкам первой стенки и прихватываются;

- четвертая стенка укладывается на кромки второй и третьей стенок и прихватываются.

После каждой стыковки, проверяется и корректируется взаимное расположение листов (наличие прямого угла, совпадение осей, минимальный зазор).

Производят сварку собранного бункера. Сварку узлов выполняют от середины к краям. Кантуют бункер на 180° и производят в таком же порядке сварку узлов со всех сторон.

После сварки всех швов бункера подвергается заключительным операциям, по окончании которых поступает в склад готовой продукции.

П

омимо описанной в общих чертах сборки и сварки бункера, в зависимости от наличия технологической оснастки и характера ее, ход сборочно-сварочных операций может быть изменен, однако порядок сварки узлов всегда следует вести от середины фермы к ее концам. В процессе сварки конструкции бункера необходимо ее несколько раз кантовать для

омимо описанной в общих чертах сборки и сварки бункера, в зависимости от наличия технологической оснастки и характера ее, ход сборочно-сварочных операций может быть изменен, однако порядок сварки узлов всегда следует вести от середины фермы к ее концам. В процессе сварки конструкции бункера необходимо ее несколько раз кантовать для сварки со всех сторон. Если габаритные размеры конструкции не слишком велики, то сборку и сварку целесообразно выполнять в специальном поворотном кантователе. Это облегчает доступ к наложению швов и уменьшает трудоемкость выполнения кантовки.

Технические условия изготовления сварной конструкции предусматривают технические условия на основные материалы, сварочные материалы, а также требования, предъявляемые к заготовкам под сборку и сварку, к сварке и к контролю качества сварки. Технические условия на изготовление сварных конструкций находятся в ОГС или в бюро сборки и сварки.

В качестве основных материалов, применяемых для изготовления ответственных сварных конструкций, работающих при динамических нагрузках должны применяться легированные стали по ГОСТ 19281-89 или углеродистые обыкновенного качества не ниже марки Ст3пс по ГОСТ 380-94. Для неответственных сварных конструкций должны применяться стали не ниже марки Ст3пс по ГОСТ 380-94.

Соответствие всех сварочных материалов требованиям стандартов должно подтверждаться сертификатом заводов-поставщиков, а при отсутствии сертификата – данными испытаний лабораторий завода.

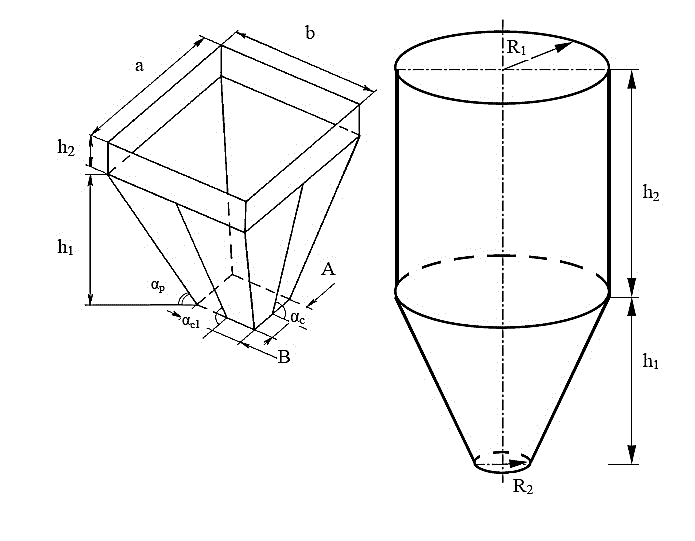

2.2.Эскиз изделия

2.3. Технологическая карта на изделие бункера

| № | Наименование операции | эскиз | Применяемые материалы и инструмент | примечание | ||

| 1 | Подготовка, очистка и обработка металла для изготовления гаражных ворот |  | Молоток и металлическая щётка | Зачистить до блеска | ||

| 2 | Зачистка, разметка заготовок бункера квадратного сечения |   | Размечаем уголок, прутья, листы по размерам (чертилка, угольник, линейка, мел) | Мел, уголок, метр, чертилка. Разметка по ГОСТу | ||

| 3 | Резка заготовок бункера |  | Ножовка и тиски | Резка должна быть согласно разметки | ||

| 4 | резка |  | Режем уголок, прутья, листы металла | Зубило, молоток и ножовка | ||

| 5 | Зачистка листового металла бункера |  | Зачищаем кромки по краям | Напильник, щётка по металлу | ||

| 6 | Снятие фаски |  | Струбцины, прихватки | | ||

| 7 | Сборка изделия под сварку бункера квадратного сечения |  | наждак | Под углом 450 Зазоры должны быть равномерными по всей длине. | ||

| 8 | Подготовка деталей под сварку бункера |

| Под углом 900 укладываем уголок параллельно друг другу на обоих уголках | Кромки, подлежащие сварке, должны быть высушены и очищены от загрязнений. | ||

| 9 | Прихватив первую боковую заготовку уголка, вторую делаем аналогично первой. | | Не допускать брака при сварке. Прихватку следует выполнять качественным электродом. | |||

| 10 | Проверка углов |

| Проверяем углы со всех сторон | Угольник контроля | ||

| 11 | Выполняем прихватки по всей длине заготовки бункера квадратного сечения |  | Свариваем емкость квадратного сечения

Аналогично привариваем остальные стяжки опор | Сварочный полуавтомат, маска, проволока | ||

| 12 | Зачистка швов |  | Зачищаем в любом порядке, осматриваем сварочные швы. | Молоток, напильник, щётка по металлу. | ||

| 13 | Сварка всего квадратного бункера после проверки всех углов. Подвергают осмотру весь готовый бункер | | | | ||

| |   | Предел регулирования сварочного тока 110-385. При сварке предусмотреть оптимальные режимы, которые обеспечат равнопрочность швов и стабильность процесса сварки. | Последующие операции чередуются. Внешний осмотр и замер размеров шва. | |||

| 14 | Обработка после сварки бункера |  | Молоток, зубило, металлическая щётка. | Зачистить до блеска | ||

| 15 | По окончанию сварочных работ проводим контроль, после чего отправляем на покраску изделие |  | Внешний осмотр и измерение швов и размеров | Не должно быть пор, трещин, зазубрин | ||