Файл: Отчет по производственной практике научноисследовательской работе 2 (полное наименование в соответствии с учебным планом).docx

Добавлен: 29.11.2023

Просмотров: 88

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

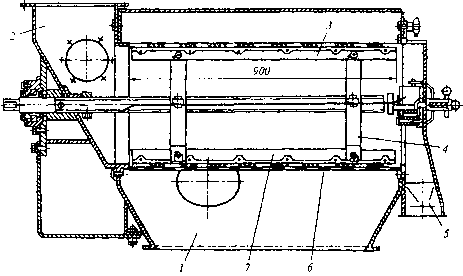

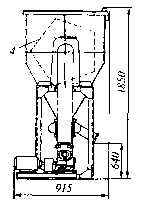

Каждый просеиватель (рис. 4) включает сварной корпус 1, и внутри него ситовой цилиндр 6 диаметром 400 мм, длиной 900 мм. Цилиндр 6 вы полнен из ситового полотна с пробивными отверстиями 4...6 мм. В полости цилиндра на двух подшипниковых опорах качения, которые при этом закрепляются в торцевых стенках приемного 2 и выпускного 5 патрубков, обеспечивается вращение ротора 4, он имеет два пластинчатых бича 6 мм. фланец чтобы присоединять питающее устройство, также оснащен двумя смотровыми окнами. В целях его крепления к корпусу используются болты

Мука равномерно подается в полость ситового цилиндра просеивателя, в этих целях используется установленный приемный патрубок. Про дольные бичи и очистители находящегося в состоянии вращения ротора обеспечивают захват муки и в дальнейшем отбрасывают се на поверхность ситового цилиндра. После того как мука будет просеяна, она через сито в станине попадает в бункер-сборник, после чего вывод из сборника осуществляется через шлюзовый питатель аэрозольтранспорта. Если по каким-то причинам в муку попадают посторонние примеси, которые идут сходом с ситового цилиндра, их вынод обеспечивается за счёт выпускного патрубка просеивателя, а также происходит их накопление специально предназначенные для этого таре. Уровень эффективности при отделении посторонних примесей на сегодняшний день установился на отметке 100%.

В работе агрегата под нагрузкой наиболее пристальное внимание не обходимо обращать на то, чтобы равномерно подавать продукт в машину, нельзя допускать перегруз, также нужно отслеживать эффективность просеивания, следить за тем, чтобы отсутствовали посторонние шумы, оперативно и чётко срабатывали сигнализаторы уровня муки в бункере-сборнике.

Рисунок 4. Просеиватель центробежный

Агрегат может функционировать со сбоями. В случае, когда при вы делении примесей отмечается наличие в их составе муки, требуется снизить объём направляемого на просеивание сырья, также целесообразны поджатие шëток или их замена. Нет оснований для отключения агрегата если имеет место ситуация подпора сырья, требуется регулировка сигнализатора уровня. По причине значительного износа ситового цилиндра и возникновения отверстий, посторонние примеси могут попадать в проходовое сырьё, таким образом требуется замена данной детали. При пробуксовке ремней привода и остановки ротора необходима подтяжка ремней. Если корпус пе регревается, нужно смазать подшипник.

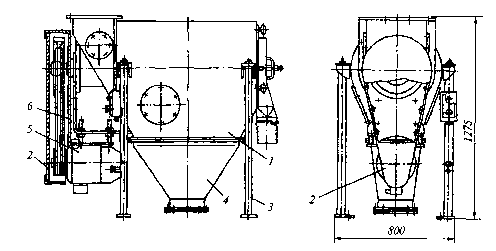

Просеивающая машина А1-БП12-К (рис. 5) используется для контрольного просеивания для выделения из сырья грубых и посторонних примесей и для подработки мучных сметок.

Машина имеет просеиватель 1, четыре стойки 3, привод 5 и ограждение 2. По конструкции просеиватель аналогичен просеивателю машины А1-БПК. Бункер 4 изготовлен из листовой стали той 2 мм и имеет два фланца (верхний подсоединяют к самотечной трубе).

Рисунок 5. Просеивающая машина А1-БП2-К

Для изготовления стоек используется труба 54 мм. Труба сварена с пятой 100 мм и толщиной 10 мм, в ней также присутствует отверстие 14 мм для крепления машины к полу. С другой стороны, в трубу вварена втулка, которая имеют резьбовое отверстие, для того чтобы прикрепить стойку к корпусу. Используются аналогичные приводы бичевого ротора и ограждения машин А1-БП2-К и А1-БПК . Материал для изготовления опоры 6 листовая сталь 2 мм. Она закрепляется на просеивателе на 4 шпильки и гайки.

Основные этапы технологического процесса в агрегатах А1-БПК. Равномерный поток муки подается в полость ситового цилиндра просеивателя через приемный патрубок. Продольными бичами и очистителями вращающегося ротора обеспечивается захват потока муки, после чего она отбрасывается на поверхность ситового цилиндра. Проходя через окно в ста нине поток муки и направляются в бункер-сборник, а затем выводится из него через шлюзовой питатель аэрозольтранс-порта.

Если в поток муки попадают посторонние примеси, которые могут попасть в него сходом с ситового цилиндра, они в дальнейшем выводятся через выпускной патрубок просеивателя и после этого накапливаются н специальной таре.

В случае настройки агрегата типа А1-БПК на холостом ходу необходимо проверить направление и частоту вращения ротора; уровень натяжения приводных ремней; затяжку резьбовых соединений; наличие и качество смазки в подшипниковых узлах ротора и электродвигателя; ситовый цилиндр; положение очистителей и бичей.

В процессе эксплуатации агрегата под нагрузкой, необходимо отслеживать насколько равномерно направляется сырьё в него, для того чтобы исключить возможность перегрузки агрегатов, попадание муки в отходы. Также необходимо контролировать то, насколько точно срабатывает сигна лизатор уровня муки в бункере-сборнике.

Техническая характеристика просеивателя А1-БП2-К продемонстрирована на таблице 3.

Таблица 3. Техническая характеристика просеивателя А1-БП2-К

| Показатель | Значение |

| Производительность, т/ч | 8...10 |

| Размеры ситового цилиндра, мм: | |

| диаметр | 400 |

| длина | 900 |

| Частота вращения вала бичевого ротора, с-1 | 95 |

| Расход воздуха на аспирацию, м3/мин | 7 |

| Мощность электродвигателя, кВт | 5,5 |

| Габаритные размеры, мм | 1550х800х х1275 |

| Масса, кг | 340 |

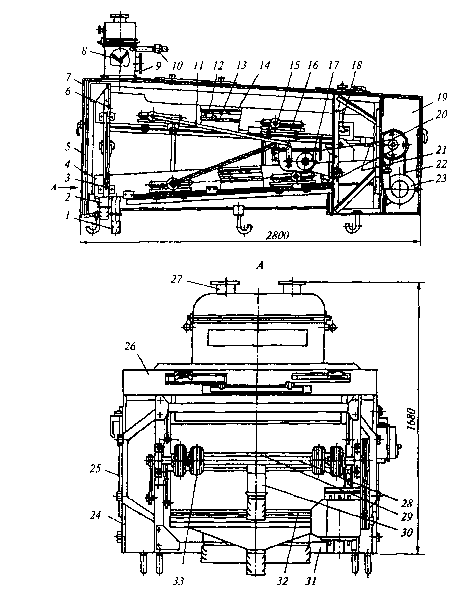

Двухъярусный просеиватель А1-БКГ-1 (рис. 6) используется чтобы разделять сортируемый продукт на 3 фракции: сорные примеси, крупу и дробленые частицы с мучкой.

Рисунок 6. Двухъярусный просеиватель А1-БКГ-1

Элементы станины агрегата: две боковины 3, скрепленные 4 перемычками 31. К стание на подвесках 18 крепят деревянные ситовые кузова: верхний 6 и нижний 4. В каждом ситовом кузове размещены три сменные сптовые рамы 14 с пробивными ситами и металлическим поддоном 32. Верхний кузов снабжен патрубком 30 для вывода схода (крупной примеси) и лотком 29 для подачи проходового продукта (крупа, дробленка и мучка) на нижний кузов. Он имеет патрубок 2 для вывода схода (крупы) и патрубок 1 для прохода (дробленки и мучки). Ситовые кузова через эксцентрики 33 н тяги 21 получают возвратно-поступательное

движение от главного вала 28, приводимого в движение электродвигателем 23 через клиноременную передачу 22.

Очистка сита производится за счет щеточного механизма. Так, его основными конструктивными элементами являются такие виды деталей, как: рама 13 с шестью щетками 12 и кривошипно-шатунного механизма 11. его привод в движение происходит от главного вала при помощи клиноременной передачи 20 и двухступенчатого цилиндрического редуктора 17. щеточные рамы передвигаются на роликах 15 по направляющим 16. закреп ленным на боковинах станины.

Крупа подаётся через приемные патрубки питателя, там она накапливается на грузовом клапане, из-за чего происходит её распределение по всей ширине клапана, а затем она падает на сито верхнего кузова. Находясь в со стоянии движения, происходит просеивание крупы сквозь отверстия сита, затем она падает на поддон, а крупные сорные примеси идут ходом и через выпускной патрубок обеспечивается их вывод из машины. Затем проход через выпускной лоток попадает на сито нижнего кузова. Здесь обеспечивается вывод крупы через патрубок наружу. Дробленка и мучка проходят сквозь отверстия в сите и затем следуют по поддону в выходной патрубок.

В процессе настройки машины обеспечивается регулирование угла наклона кузовов, затем нужно подбирать необходимый размер отверстий сит, обеспечить регулирование высоты щеток и сыпи продукта. Угол на клона ситовых кузовов может быть отрегулирован путем изменения длины подвесок, в этих целях используются гайки. Чтобы изменить высоту щёток необходимо поднять или опустить направляющие. В процессе постепенного изнашивания щеток направляющие перемещаются вверх.

Техническая характеристика просеивателя А1-БКГ-1 показана на таблице 4.

Таблица 4. Техническая характеристика просеивателя А1-БКГ-1

| Показатель | А1-БКГ-1 |

| Производительность, т/ч | 1,5...2,5 |

| Рабочая поверхность сит, м3 | 3,2 |

| Расход воздуха на аспирацию, м3/мин | 1,2 |

| Мощность электродвигателя, кВт | U |

| Габаритные размеры, мм | 2800х1625х х1680 |

| Масса, кг | 750 |

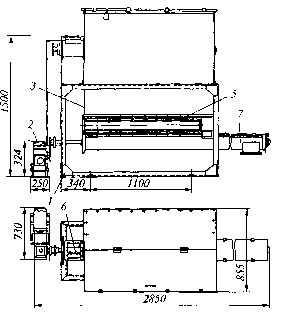

Просеиватель-бурат ПБ-1,5 (рис. 7) используется в целях просеивания и очистки от примесей муки, сахара и других сыпучих компонентов.

Его основными элементами являются: станина 7. привод 2, корпус 3. внутри него установлен пятигранный барабан 4. два магнитных аппарата 5. верхний питательный 6 и нижний разгрузочный 7 шнеки.

Алгоритм работы данного механизма.

Продукт через приемный патрубок направляется на верхний пита тельный шнек 6, затем обеспечивается подача им продукта внутрь вращающегося пятигранного ситового барабана 4. По мере прохождения сквозь сита барабана и затем между двумя магнитными аппаратами 5. продукт по ступает в нижний разгрузочный шнек 7, в результате чего обеспечивает доставку продукта к выгрузочному отверстию.

Техническая характеристика просеивателя-бурата ПБ-1,5 показана на таблице 5.

Рисунок 7. Просеиватель-бурат ПБ-1,5

Таблица 5. Техническая характеристикапросеивателя-бурата ПБ-1,5

| Показатель | Значение |

| Производительность, т/ч | 1,5...3,0 |

| Рабочая поверхность сит, м3 | 1,5 |

| Частота вращения вала бичевого ротора, с-1 | 3,7...6,3 |

| Мощность электродвигателя, кВт | 1,0 |

| Габаритные размеры, мм | 2900х856х х1810 |

| Масса, кг | 561 |