Добавлен: 30.11.2023

Просмотров: 77

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Более того, изготовление прототипов и необходимой для этого технологической оснастки на собственном инструментальном производстве позволяет компании обеспечить необходимую секретность, что в условиях жесточайшей конкуренции важно для успешного продвижения нового продукта в условиях жесточайшей конкуренции.

Практически вся обувь фирмы Nike производится на огромных зарубежных производственных комплексах, некоторые из которых изготавливают и обувь конкурентов. При этом вовлеченные в производственный процесс инструментальные производства производят технологическую оснастку как для Nike, так и для других фирм. При такой организации производства конкурентоспособные преимущества того или иного изделия могут обеспечиваться только за счет сокращения сроков его изготовления и внесения конструктивных новшеств, но никак не секретностью. Вот почему так важно при разработке новых моделей иметь собственное инструментальное производство.

Более того, общепринятое мнение, что внешние субподрядчики изготавливают инструментальную оснастку быстрее, дешевле и лучше, не всегда справедливо. Например, центр по изготовлению пресс-форм и оснастки (Mold & Tooling Centre – MTC) фирмы Nike может практически за одну ночь изготовить партию из трех-четырех пресс-форм (см. рис. 2) для обуви нового дизайна, в то время как для выполнения аналогичной работы на самом быстром инструментальном участке с двумя рабочими субподрядчикам требуется несколько дней.

Рис. 5 Пресс-форма для изготовления обуви.

Среднее время производственного цикла в MTC составляет 5 дней, включая проектирование пресс-формы и подготовку управляющих программ для их механообработки. Крайне редко работа над каким-либо проектом затягивается более чем на 7 рабочих дней.

Что касается рентабельности изготовления оснастки внешним субподрядчиком, то это зависит от нескольких факторов. Самыми существенными из них являются точность изготовления и скорость обработки. Компания Nike, как правило, работает с допуском 0,0002 дюйма. При этом на ее производственных участках одновременно изготавливаются компоненты для нескольких разных моделей, поэтому пресс-формы для различных компонентов проектируемой обуви могут обрабатываться одновременно. Это требует наличия трех или четырех станков.

Для обеспечения заданных допусков и реализации высокоскоростной обработки компания Nike вложила более чем миллион долларов в прецизионные высокоскоростные станки. Для их постоянной загрузки потребовался штат из шести проектировщиков пресс-форм и программистов.

Кроме цехов для изготовления прототипов и оснастки, никаких других производственных цехов компания Nike не имеет.

Помимо решения задач, связанных с разработкой и внедрением производства новых моделей обуви, специалисты центра МТС компании Nike работают над рядом других проектов, некоторые из которых уникальны. К числу таких проектов относятся:

- изготовление оснастки для производства индивидуальной спортивной обуви, полностью отвечающей требованиям заказчика по проекту одной из компаний, спонсора Nike. Согласно разработанной специалистами Nike технологии сначала изготавливается каучуковая или гипсовая отливка стопы атлета, после чего по полученной отливке выполняется модель стопы, которая затем сканируется и оцифровывается. Данные оцифровки преобразуются в CAD-модель, по которой проектируется обувь и изготавливается оснастка;

- патентование уникальных моделей обуви с целью защиты инвестиций Nike. Некоторые из реализованных проектов фирмы появились в результате фундаментальных исследований, проведенных совместно со спортсменами и спортивными медицинскими экспертами. Эти проекты позволили совершить своеобразный прорыв в создании новой удобной обуви. Создание современной обуви это не только использование модных цветов и различных рисунков протектора. Прежде всего обувь, а тем более спортивная должна полностью соответствовать своему назначению — будь то бег на длинные дистанции, бой на ринге или гимнастические упражнения.

-обеспечение технической поддержки семи производственно-исследовательских центров фирмы Nike, разбросанных по всему миру.

2.5. Использование технологий Delcam plc для производства обуви.

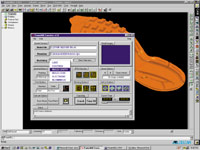

Наряду с вложением колоссальных средств в высокопроизводительное прецизионное оборудование и высококвалифицированных специалистов компания Nike искала наиболее эффективный путь автоматизации инструментального производства. Задача была решена благодаря созданию собственной системы Cruncher на базе известного программного продукта английской компании Delcam plc PowerMILL (Рис. 6).

Рис 6. Пользовательский интерфейс системы Cruncher

Выбор в качестве базового решения CAM-системы PowerMILL не случаен. Компания Delcam plc является признанным лидером среди разработчиков CAD/CAM-систем среднего уровня. Особенно больших успехов компания достигла в области автоматизации инструментальных производств, специализирующихся на изготовлении изделий сложной формы. Кроме того, PowerMILL (как, впрочем, и другие программы Delcam plc, объединенные под общей торговой маркой Power Solution) является великолепным базовым приложением, на основе которого можно создать любые специализированные приложения. Ярким примером тому служит недавняя разработка PS-Shoemaker – специализированный программный модуль, созданный на базе PowerSHAPE для проектирования основы обуви.

В общей сложности на разработку системы Cruncher ушло восемь человеко-месяцев.

Основная задача системы Cruncher — создание управляющих программ для изготовления пресс-форм и другой сложной инструментальной оснастки. Cruncher имеет собственный графический интерфейс. Пользователи системы могут использовать как заложенные в PowerMILL, так и собственные cтратегии механообработки, разработанные в центре МТС. Первоначально весь пользовательский и внутренний интерфейсы были созданы при помощи встроенного во все основные приложения Power Solution языка Tool Control Language (TCL). В настоящее время для наиболее полной интеграции с операционной системой Windows 2000, в которой работает Nike, надстройка над PowerMILL переписывается на языке Visual Basic.

Как отметил Маршалл Пейдж, представитьель компании МТС, язык TCL давал большие функциональные возможности в UNIX, в которой работала компания и на которой работали первые приобретенные версии системы PowerMILL. Как и любой проект по автоматизации, данный проект был выполнен с целью максимальной автоматизации повторяющихся операций по подготовке управляющих программ. Над проектом работало пять программистов и операторов станков, которые занимались написанием и регистрацией макрокоманд. Все преимущества высокой степени автоматизации, заложенными в PowerMILL, были использованы в полной мере.

Достигнутая в Cruncher степень автоматизации распространяется и на механообработку NURBS-поверхностей по управляющим программам, обеспечивающим не аппроксимированные, а точные криволинейные траектории движения инструмента.

Применение системы Cruncher позволило сократить сроки работы над пресс-формой в центре MTC в среднем до 5-7 рабочих дней. В частности, выдувные пресс-формы теперь изготавливаются за одни сутки, в то время как прежде механообработка такой пресс-формы занимала целую неделю. Благодаря высокоскоростной механообработке и обеспечению жестких допусков на ручную полировку теперь уходит не более 15 минут.

Тодд Ваатти, технолог-разработчик пресс-форм центра МТС, подчеркивает, что первым шагом в создании системы Cruncher была стандартизация типов работы резца. Одно это позволило значительно сократить время механообработки и устранить большое количество ошибок. «После этого, – продолжает г-н Ваатти, – мы согласовали, какие cтратегии обработки использовать для каждого типа работ, скорости резания и подачи, углы наклона и т.д. После целого ряда переговоров мы встроили эти данные в систему Cruncher». 1

Не содержащая ничего лишнего панель инструментов Cruncher упрощает работу пользователя. В ней представлены только выбор файла модели, выбор границ для траекторий инструмента и выбор типа механообработки. В качестве обрабатываемых элементов на панель вынесены обувная колодка, задник, канавки, литники, электрод, система охлаждения. Макрокоманды PowerMILL и функция Rest Milling вызываются только по необходимости. Это связано с тем, что разнообразие выпускаемых MTC пресс-форм не столь уж и велико:

- резиновые пресс-формы для внешних подошв;

- пенистые пресс-формы для внутренних подошв, верха и средней части подошвы;

- пресс-формы для пластин стержня или элементов жесткости, вставки между -внешними и внутренними подошвами;

- выдувные формы для вулканизации.

В общей сложности специалистам Nike удалось полностью автоматизировать около 80% всей цепочки конструкторско-технологической подготовки и изготовления пресс-форм. Как показала дальнейшая практика, для достижения должной эффективности производства этого оказалось более чем достаточно. В оставшиеся 20% попали процессы, которые либо мало востребованы, либо их автоматизация не дает реальной отдачи.

Тем не менее компания Nike не собирается останавливаться на достигнутом успехе. Система Cruncher является открытым для дальнейшего совершенствования и развития программным приложением. В ближайшее время планируется включение в нее таких задач как проектирование пресс-форм и построение рабочих чертежей.

Сэкономленное благодаря системе Cruncher время используется для улучшения конструкции пресс-форм, разработки новых программных модулей, например, автоматического нахождения оптимальной линии разъема пресс-формы. В ближайших планах значится переход на безбумажные технологии, которая становится нормой для большинства инструментальных заводов.

Помимо программных решений Delcam plc фирма Nike использует программные разработки других компаний — в основном для контроля точности изготовления изделий и анализа заполнения пресс-форм.

CAM-система PowerMILL компании Delcam plc, являющаяся ядром системы Cruncher фирмы Nike, давно и успешно работает в центре MTC фирмы Nike. Однако был момент, когда это казалось почти невозможным. PowerMILL первоначально был приобретен для центра MTC потому, что установленные ранее САМ-системы не могли обрабатывать ни «облако точек» (данные сканирования и оцифровки), ни так называемые файлы триангуляции в формате языка стериолитографии STL. Между тем обе эти функции необходимы в так называемом обратном инжиниринге (создании оснастки по физическим моделям), используемом при работе с обувной колодкой, точно повторяющей человеческую ногу, для получения CAD-модели. Nike широко использует в своем производстве методы обратного инжиниринга, позволяющие обрабатывать большое количество итераций оснастки, в процессе разработки дизайна новой обуви.

Большинство исходных данных, поступающих в центр MTC, это комбинация физической модели — такой, как модифицированная колодка с отсканированными и оцифрованными данными, а, иногда с некоторыми CAD-моделями, полученными, в частности, из Pro/Engineer.

Все данные в электронном виде обрабатывались в PowerSHAPE (CAD-системе), поэтому приобретение для механообработки CAM-модуля PowerMILL было вполне естественным. Кроме того, такие бесспорные преимущества программы, как высокая производительность, способность поддержать программирование непосредственно у станка и создание программ без зарезов, говорили только в пользу приобретения PowerMILL. Но недостатком системы оказалось отсутствие 2D-обработки, часто используемой для таких простых операций, как сверление и фрезерование базы пресс-форм! Это заставило специалистов Delcam засучить рукава и устранить недостаток в кратчайшие сроки. В результате был подписан контракт на приобретение компанией Nike системы PowerMILL.