ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 434

Скачиваний: 3

СОДЕРЖАНИЕ

1. ОБЩИЕ СВЕДЕНИЯ О МЕСТОРОЖДЕНИИ

3.1 Годовая производительность и срок существования рудника

3.3 Горно-капитальные подземные работы

3.5 Нормируемые потери руды при подземной добыче

3.5.1 Нормируемые потери полезных ископаемых при извлечении из недр

3.6 Механизация подземных горных работ

3.7 Подземное транспортирование горной массы

3.8.2 Доставка и хранение взрывчатых материалов

4.7 Рудовыдачные и породовыдачные комплексы

4.11 Подземное ремонтно-складское хозяйство

5 ПРОТИВОПОЖАРНАЯ ЗАЩИТА ГОРНЫХ ВЫРАБОТОК

5.4 Подземный противопожарно-оросительный водопровод

5.8 Противопожарная защита мест ведения сварочных работ

6.7 Автоматизация технологических процессов

7.1 Объемно-планировочные и конструктивные решения

7.6.2 Электроснабжение подземного рудника

Окончательный тип крепи той или иной выработки должен уточняться при проходке согласно фактической горнотехнической характеристике горных пород по рекомендации геотехника.

Проходка горноразведочных выработок предусматривается с использованием буровых установок и породопогрузочных машин типа ППН-1.

Сечения выработок рассчитаны на размещение электровозов 7 КРМ1 или АРП 4,5 и вагонетки ВГ-2,2 и проверены на пропуск по ним необходимого количества воздуха.

-

3.4 Системы разработки

В настоящее время отработка запасов месторождения Жолымбет ведется по проекту «Вскрытие и отработка глубоких горизонтов месторождения Жолымбет с использованием стволов шахт «Глубокая» и «Вентиляционная», выполненному Институтом горного дела им. Кунаева в 2011 году.

Проектом были вскрыты горизонты:

-

I очереди 640, 720м;

-

II очереди 760, 800 м;

Проектом предусматривается вскрытие и отработка нижних горизонтов Центрального участка с их параллельной разведкой:

-

II очередь - гор. 840 м; -

III очередь - гор. 880, 920, 960 и 1000 м.

В соответствии с горно-геологическими условиями месторождения предусматривается применение технологически освоенных на руднике «Жолымбет» систем разработки.

Для отработки штокверковых зон с мощностью зон минерализации не менее 6,0 м:

-

система подэтажного обрушения с торцевым выпуском руды и скважинной отбойкой.

Для отработки жильных участков:

-

система с распорной крепью и мелкошпуровой отбойкой; -

система с магазинированием руды блоками и мелкошпуровой отбойкой.

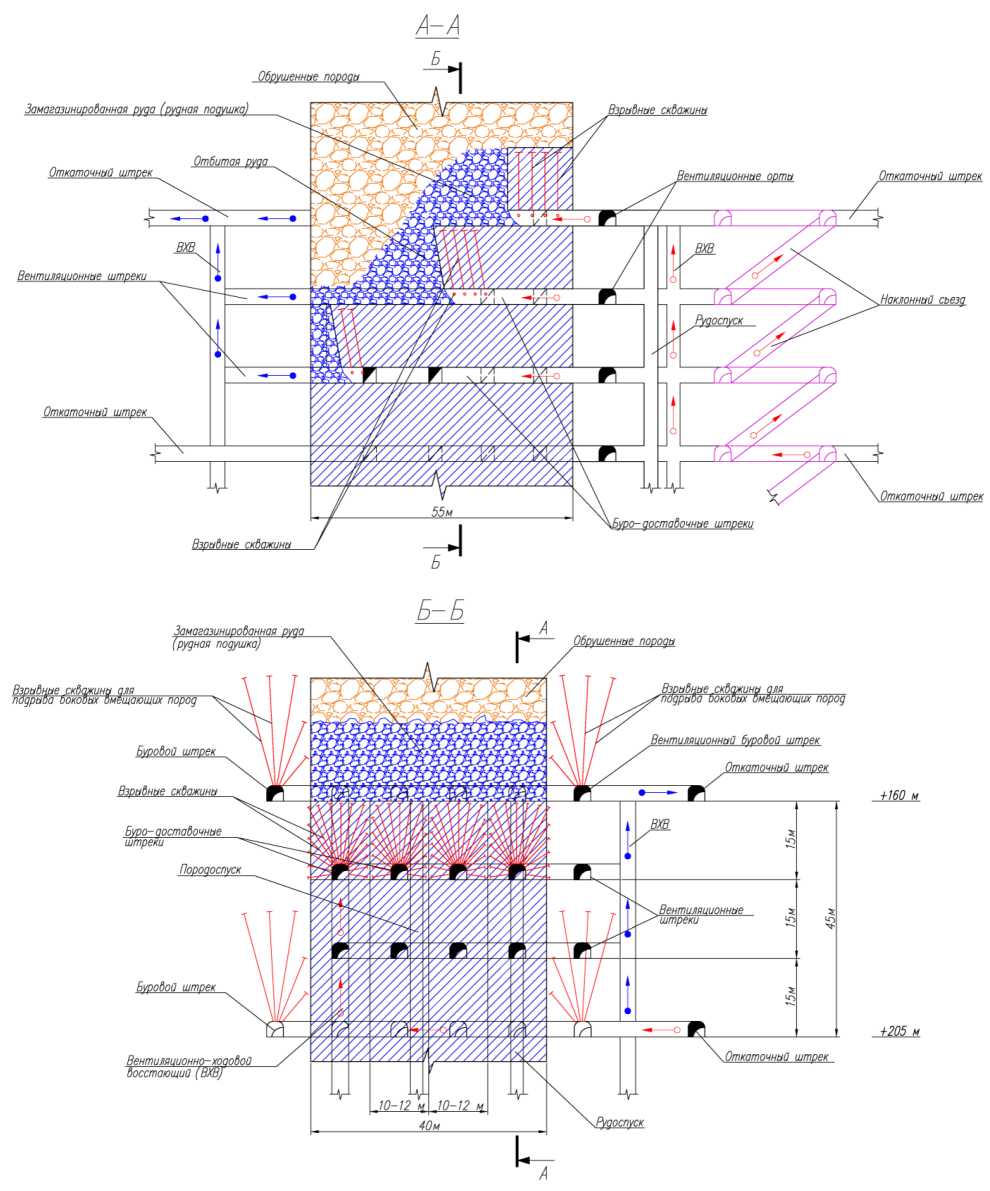

3.4.1 Система подэтажного обрушения с торцевым выпуском руды и скважинной отбойкой

Данная система разработки применяется для отработки штокверковых зон минерализации мощностью до 20-30 м углом падения 55÷90°.

Основные параметры системы разработки:

-средняя длина блока до 60 м;

-ширина блока равна средней мощности рудного тела от 6 до 20-30 м;

-высота этажа 40 м;

-высота подэтажей 10÷15 м;

Подготовительно-нарезные работы

При предусмотренной послойной отбойке и торцевом выпуске руды обязательным условием применения данной технологии является наличие над отбиваемым слоем толщи налегающих обрушенных пород высотой, равной минимум 1,2-1,5 раза высоте отбиваемого слоя руды. В дальнейшем, в случае отставания обрушения боковых пород в блоке, из каждого нижнего подэтажа предусматривается принудительная посадка боковых пород с двух сторон рудного тела из расчета формирования дополнительной породной «подушки» толщиной h

п=10-15 м.

Подготовка подэтажа заключается в проходке вспомогательного заезда на подэтаж горизонта, подэтажного вентиляционно-ходового восстающего (ВХВ), вентиляционных орта и штрека, а также подходных выработок к рудоспускам и породоспускам.

Подготовка блока на этаже высотой 45 м заключается в проходке вспомогательных заездов на подэтажи, вентиляционного орта и штрека, подходных выработок к ВХВ, к рудоспускам и породоспускам.

Одновременно из подэтажных вентиляционных ортов проходят подэтажные буро-доставочные штреки с интервалом через 10 м, осуществляя между ними вентиляционные сбойки через 10 м.

Очистные работы

При создании рудной «подушки» на подэтаже магазинирование руды производят послойной отбойкой веерных скважин, буримых с помощью буровых станков НКР-100 или БП-100. Обуривают и взрывают секциями (слоями) из 2-3-х рядов веерных скважин с порядным и внутривеерным замедлением скважин. После отбойки из торца буро-доставочных выработок осуществляют выпуск отбитой руды до 25-30 % от объема отбитого слоя для вторичного разрыхления отбитой руды до Кр=1,35-1,40 и последующего взрывания секции скважин в зажиме на разрыхленную отбитую руду.

Очистную выемку руды в блоке на подэтажах начинают с проходки в буро-доставочных штреках отрезных восстающих с разделкой на них отрезных щелей. Рудный массив отбивают в зажиме на обрушенные породы слоями из 2 - 3-х рядов скважин, располагаемых под углом 80° в направлении отбойки, пробуренных с помощью буровых станков. Шаг опережения выемки верхних подэтажей по отношению к нижним равен толщине 2-3-х отбиваемых слоев (6-10 м).

Принципиальная схема системы разработки приведена на рисунке 3.4.1.

Рисунок 3.4.1 - Система подэтажного обрушения с торцевым выпуском руды и скважинной отбойкой

3.4.2 Система сплошной выемки руды с распорной крепью

(доставка руды внутри блока под собственным весом)

Данная система разработки применяется для отработки крутопадающих рудных тел (жил) с углом падения 50÷90°.

Основные параметры системы разработки:

- высота блока равна высоте этажа 40 м;

- длина блока по восстанию рудного тела 45 ÷ 58м (α=50÷90);

- длина блока по простиранию рудного тела 45 м;

- длина камеры 25 ÷ 38 м;

- мощность рудного тела (средняя 0,4м) 0,1 ÷ 0,8м;

- выемочная мощность 1,2 ÷ 1,3 м;

- средние размеры целиков:

междублоковых 2,5 ÷ 3,0 м;

надштрековых 3,0 х 3,5 м;

подштрековых 2,5 х 2,5 м.

Подготовительно-нарезные работы

Подготовка блока производится проходкой вентиляционно-ходового восстающего из этажного откаточного штрека, соединяя его с откаточным штреком отработанного выше блока. Второй вентиляционно-ходовой восстающий проходят по мере продвижения фронта очистных работ в блоке. Восстающие крепят деревянной крепью на распорках (расстрелах). Вентиляционно-ходовой восстающий поддерживают междублоковыми целиками.

В днище блока из откаточного штрека проходят выпускные дучки (окна) с разворонкой в верхней части и оборудованием люковых устройств через 4-5 м для выпуска отбитой руды из блока.

Очистные работы

Очистную выемку руды в блоке начинают с проходки над выпускными окнами подсечного штрека с формированием потолкоуступного или сплошного горизонтального забоя по всей длине камеры. Выемку руды производят слоями в восходящем порядке по восстанию рудной жилы, высота отбиваемого слоя – 1,3-1,4 м.

Руду отбивают вертикальными шпурами диаметром Ø40 мм, пробуренными с помощью телескопных перфораторов ПТ-48, длина шпуров – 1,4-1,6 м. Бурение шпуров производят с рабочих полков, устраиваемых из настила на распорках досок-однорезок.

Отбитая руда при крутом падении (α=50÷80) рудного тела перемещается к днищу блока под действием собственного веса.

Поддержание очистного пространства осуществляют распорной крепью – расстрелами из круглого леса диаметром Ø16÷18 см. В зависимости от устойчивости вмещающих пород возводят одинарные распорки и кусты из 2-3-х распорок. Распорки по восстанию устанавливают через 1,2-1,5 м, кусты – через 2-2,5 м.

На установленных через 1,2-1,5 м по простиранию распорках в интервале по восстанию через 5-6 м настилают предохранительные полки из досок.

После отработки запасов камеры производится зачистка руды на полках и лежачем боку с помощью гидросмыва.

После полной отработки блока производят выемку междублочных, надштрековых и подштрековых целиков технологией мелкошпуровой отбойки. На выемку целиков составляют отдельный локальный проект или проект производства работ.

Очистные забои блока проветривают за счет общешахтной депрессии.

Принципиальная схема системы разработки приведена на рисунке 3.4.2.

Рисунок 3.4.2 – Система сплошной выемки руды с распорной крепью (α=50÷900)

(доставка руды внутри блока собственным весом)

3.4.3 Система с магазинированием руды блоками

и мелкошпуровой отбойкой

Данная система разработки также применяется для отработки крутопадающих рудных тел (жил) с углом падения 55÷85°.

Основные параметры системы разработки:

- высота блока равна высоте этажа 40 м;

- длина блока, панели по простиранию рудного тела 25 м;

- выемочная мощность 1,0÷1,2 м

Подготовительно-нарезные работы

Подготовка выемочного блока начинается с проходки вентиляционно-доставочных штреков на вышележащем и нижележащем горизонтах, которые оконтуривают блок по падению. По флангам выемочный блок оконтуривается вентиляционно-ходовыми восстающими, размещенными внутри блока.

Нарезные работы заключаются в проходке дучек, а также выпускных ниш по длине вентиляционно-доставочного штрека.

Очистные работы

Очистные работы начинаются с отбойки руды в восходящем порядке, при этом между блоками оставляются временные междукамерные ленточные целики шириной 2,0-3,0 м, длиной, равной длине блока, которые после отработки блока прорезаются до размеров столбчатых целиков.

Подсечку формируют в виде горизонтального слоя высотой не более 2,5 м. Перед бурением производится оборка кровли и планировка магазина. Руду отбивают горизонтальными слоями высотой 1,5-2,5 м. Для бурения шпуров по отбойке руды в блоке применяются ручные перфораторы.

При частичном выпуске руды особое внимание следует уделять плавному опусканию поверхности магазинированной руды. Дозы частичного выпуска руды должны строго соблюдаться.

Принципиальная схема системы разработки приведена на рисунке 3.4.3

Рисунок 3.4.3 – Система с магазинированием руды блоками и мелкошпуровой отбойкой

3.4.4 Основные технико-экономические показатели

Основными технико-экономическими показателями систем разработки являются:

-

производительность блока (тыс.т/месяц); -

производительность труда забойного рабочего (м3/1000 т); -

потери руды (%); -

разубоживание руды (%).

Технико-экономические показатели систем разработки месторождения Жолымбет приведены в таблице 3.4.4

Таблица 3.4.4 – Технико-экономические показатели систем разработки

| № | Наименование показателя | Единица измерения | Система разработки | ||

| Система подэтажного обрушения с торцевым выпуском руды | Система с магазинированием руды | Система сплошной выемки руды с распорной крепью (доставка руды внутри блока собственным весом) | |||

| 1 | Месячная производительность блока | тыс.т/мес | 10.0 | 2.7 | 2.6 |

| 2 | Производительность труда забойного рабочего, в том числе: - на очистных работах

| м3/чел.см | 5.5 7.8 2.9 | ||

| 3 | Потери | % | 7.0 | 3.5 | 3.5 |

| 4 | Разубоживание | % | 18.3 | 51 | 51 |

- 1 2 3 4 5 6 7 8 9 ... 25