ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 438

Скачиваний: 3

СОДЕРЖАНИЕ

1. ОБЩИЕ СВЕДЕНИЯ О МЕСТОРОЖДЕНИИ

3.1 Годовая производительность и срок существования рудника

3.3 Горно-капитальные подземные работы

3.5 Нормируемые потери руды при подземной добыче

3.5.1 Нормируемые потери полезных ископаемых при извлечении из недр

3.6 Механизация подземных горных работ

3.7 Подземное транспортирование горной массы

3.8.2 Доставка и хранение взрывчатых материалов

4.7 Рудовыдачные и породовыдачные комплексы

4.11 Подземное ремонтно-складское хозяйство

5 ПРОТИВОПОЖАРНАЯ ЗАЩИТА ГОРНЫХ ВЫРАБОТОК

5.4 Подземный противопожарно-оросительный водопровод

5.8 Противопожарная защита мест ведения сварочных работ

6.7 Автоматизация технологических процессов

7.1 Объемно-планировочные и конструктивные решения

7.6.2 Электроснабжение подземного рудника

3.5 Нормируемые потери руды при подземной добыче

3.5.1 Нормируемые потери полезных ископаемых при извлечении из недр

Стремление к отработке месторождения с минимальными потерями руды является одним из основных условий повышения эффективности горно-обогатительного производства. Потери полезного ископаемого приводят к снижению объема добываемой руды, что вызывает увеличение показателя себестоимости добычи, удельного объема на разведку и снижение выпуска продукции на фабрике.

В процессе разработки месторождения часть разведанных запасов полезного ископаемого теряется - остается в недрах неизвлеченной или выдается на поверхность в отвал совместно с породой. Потери в размере 23 % от разведанных запасов неизбежны при любом способе разработки. Обычно потери в процессе разработки составляют 10-20 %, иногда достигают 50 % и более.

Учитывая конструктивные особенности принятых систем разработки и технологию добычи, основными потерями руды являются:

- потери в целиках внутри выемочного блока (участка), оставленные в процессе ведения очистных работ;

- потери в целиках, оставляемых на местах геологических нарушений;

- потери в целиках, оставляемых на местах обрушений и завалов;

- потери в недоработанной части надштрековых, подштрековых, междукамерных и других целиках, оставляемые для подготовки участков к очистной выемке;

- потери в лежачем или висячем боку выработок, по верхней или нижней границе рудного тела из-за неполноты выемки запасов;

- потери в местах выклинивания и на флангах залежей, рудных тел со сложной морфологией;

- потери отбитой руды внутри панели (блока).

Характерной особенностью геологического строения жильных месторождений является достаточно высокая изменчивость мощности рудных тел и соответственно, сложность формы их контактов с вмещающими породами, а также угол залегания рудоносных жил.

Учитывая горно-геологические и горнотехнические условия участка «Центральный» месторождения Жолымбет и требования «Единых правил по рациональному и комплексному использованию недр при разведке и добыче полезных ископаемых», учет добычи и нормативов потерь и разубоживания руды осуществляется по каждой выемочной единице.

Комитетом геологии и недропользования Министерства по инвестициям и развитию Республики Казахстан утверждены показатели потерь и разубоживания руды по месторождению Жолымбет (приложении Б).

Разработка месторождения Жолымбет осуществляется подземным способом со следующими системами разработки:

- система с магазинированием руды блоками и мелкошпуровой отбойкой;

- система с распорной крепью и мелкошпуровой отбойкой;

- система подэтажного обрушения с торцевым выпуском руды и скважинной отбойкой;

- система подэтажных штреков с открытым выработанным пространством и оформлением столбчатых целиков.

Система подэтажных штреков с открытым выработанным пространством и оформлением столбчатых целиков проектом рекомендована для опытно-промышленной отработки.

Показатели потерь и разубоживания руды приняты согласно проекту «Вскрытие и отработка глубоких горизонтов месторождения Жолымбет с использованием стволов шахт «Глубокая» и «Вентиляционная» [1], утвержденному Комитетом геологии и недропользования Министерства по инвестициям и развитию РК. Средневзвешенные проектные показатели потерь и разубоживания руды по руднику составляют 5,37 % и 37,9 % соответственно.

-

3.5.2 Нормируемые потери полезных ископаемых при первичной переработке руды

На ЖЗИФ перерабатывают сульфидные руды месторождения Жолымбет. Руды относятся к золото-кварцевой рудной формации и локализованы в жилах (67%) и штокверках (33%), как в изверженных, так и в ороговикованных вулканогенно-терригенных ордовикских породах.

Ценным компонентом в сульфидных рудах месторождения Жолымбет перерабатываемых на Жолымбетской золотоизвлекательной фабрике является золото и попутным - серебро.

По технологии «угол в пульпе» [2] на фабрике применяется:

-

рудоподготовка: двухстадиальное дробление с промежуточным грохочением перед второй стадией дробления и двухстадиальное шаровое измельчение с классификацией в спиральных классификаторах на первой стадии и контрольной классификацией сливов в гидроциклонах; -

сгущение слива гидроциклонов перед цианированием; -

гидрометаллургическая переработка сгущенного продукта: узел сорбционного выщелачивания, контрольное грохочение хвостов и промывка насыщенных углей, узел высокотемпературной десорбции и электролиза, узел реактивации угля и обезвреживания сбросных хвостов. -

в технологической схеме предусмотрен оборот технологических растворов. Возврат слива сгустителя в цикл измельчения классификации.

- вода, применяемая в технологическом переделе, после обезвреживания и осаждения от твердых взвесей в хвостохранилище, возвращается в процесс.

На каждом этапе переработки возможные просыпи и проливы через систему дренажных насосов возвращаются в процесс переработки, т.е. ненормированные потери (технологические и механические) при переработке руды на фабрике отсутствуют.

На базовое извлечение металла на действующем предприятии влияют технология переработки, качество исходного сырья, объем переработки и техническое состояние оборудования.

По исследованию руд на обогатимость [3,4,5] оптимальной крупностью для раскрытия является 80 % класса -75 мкм. При этой крупности получены высокие технологические показатели в лабораторных условиях, и дальнейшее ее уменьшение не влияет на извлечение металла.

А также по данным отчетов НИР [3,4,5] для руд месторождения Жолымбет оптимальным методом является прямое сорбционное цианирование. В отчетах по исследованию руд на обогатимость извлечение золота в товарный концентрат составляет 81,36 % [4] и 86,35 и 85,33 % [5], при содержании его в исходной пробе 4,2 %, 40,0 и 26,72 % (флотоконцентраты) соответственно.

В Регламенте [3] для переработки руды месторождения Жолымбет при содержании золота 5,0 г/т было заложено извлечение 80 %.

Потери, возникающие при изменении качества поступающего на переработку сырья, связанные с природным вещественным составом, которые влияют на технологические показатели переработки относятся к нормируемым.

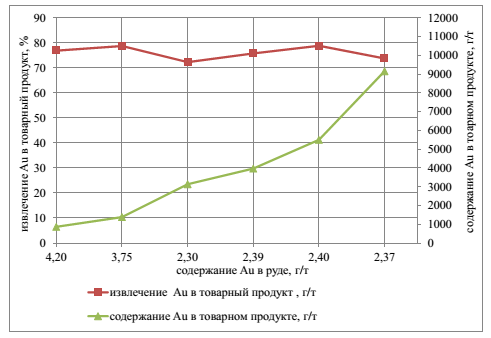

Для определения влияния качества исходного сырья на технологические показатели первичной переработки сульфидных руд месторождения Жолымбет на фабрике были приняты данные по балансу металлов за 2011-2016 гг. На основании этих данных была определена зависимость извлечения золота от качества исходного сырья, которые приведены на рисунке 3.5.2.1.

Для исключения влияния состояния оборудования на базовое извлечение были отбракованы показатели смен, проведенных с отклонениями от технологического регламента, т.е. производились остановки и пуски оборудования (неполные смены). Данные неполных смен искажают базовое извлечение (снижают).

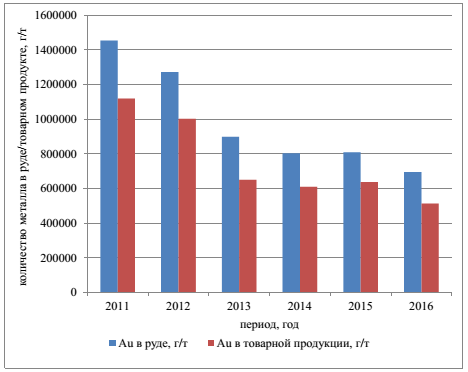

Для разработки нормированных потерь по драгметаллам в цикле первичной переработки сульфидных руд на ЖЗИФ провели анализ данных по балансу металлов за 2011-2016 гг. (Приложение В). На основании фактических данных определили зависимость извлечения драгметалла от объема его в исходном сырье, которая показана в виде графика на рисунке 3.5.2.2.

Рисунок 3.5.2.1 – График зависимости извлечения золота от качества исходного сырья

По результатам лабораторных исследований технологических свойств сульфидных руд месторождения Жолымбет было рекомендовано сорбционное цианирование руды. Доли «упорного» (не извлекаемого прямым цианированием) золота составили 19% [5] и 17% [4], связанные с сульфидами и тонкодисперсными, ассоциированными с породообразующими минералами.

По данным технологических показателей работы фабрики за анализируемый период было переработано 2 064 952 т. руды с содержанием золота в пределах 2,3 - 4,2 г/т с извлечением 73,8 - 78,8%, т.е. потери составляют в пределах 27,6 - 21,2% (Приложение В).

Для разработки нормативных потерь за базовое извлечение принимаем текущее извлечение по статистическим данным работы фабрики, которое определяем по формуле [28]:

£g = 100 — £к (3.5.2.1)

Для обоснования нормативных потерь по золоту при переработке руд месторождения Жолымбет были проведены сбор и сортировка данных по основному металлу (золото) с 2011 - 2016 годы.

Рисунок 3.5.2.2 – Диаграмма зависимости количества выпускаемого металла от количества металла в перерабатываемой руде на ЖЗИФ

Были построены графики зависимости результатов обогащения от качества исходной руды и определены средние значения технологических показателей. На графике зависимости технологических показателей от качества исходного сырья (рисунок 3.5.2.1) была построена зависимость извлечения и выведена экспоненциальная зависимость извлечения:

£н = 77,274 * е-0’005*“ (3.5.2.2)

где,

а - содержание золота по календарному плану добычи руды.

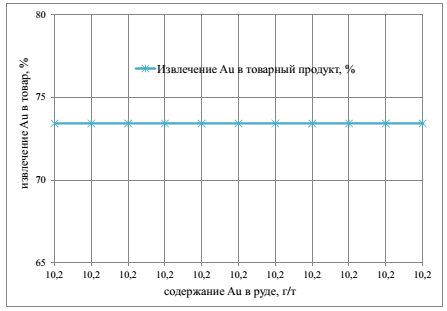

На основании данной зависимости было разработано ожидаемое извлечение металла (рисунок 3.5.2.3) в товарный продукт и по формуле 3.5.2.1 определены прогнозные потери драгметалла (таблица 3.5.2.2) с отвальными хвостами согласно календарному плану добычи руды (таблица 3.5.2.1).

Рисунок 3.5.2.3 - Прогнозное извлечение драгметалла по календарному

плану добычи руды

- 1 2 3 4 5 6 7 8 9 10 ... 25