Файл: Проект по технологической линии по производству крупы ячневой на предприятии малой мощности 48 тсут.docx

Добавлен: 30.11.2023

Просмотров: 134

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Липиды ячменной крупы содержат до 60 % ненасыщенных жирных кислот, основной среди них является линолевая, много также олеиновой. Ячменный жир содержит значительное количество токоферолов. По общему количеству минеральных веществ ячменная крупа занимает среднее положение среди других видов. Она содержит значительное количество калия, фосфора и некоторых микроэлементов. Для крупы характерно сравнительно низкое содержание фитинового фосфора (около 40 % общего количества). Крупа из ячменя богата тиамином, рибофлавином, ниацином и рядом других витаминов.

Содержание доброкачественного ядра в них должно быть не менее 99,6 и 99 % соответственно. Особенностью оценки ячменной крупы является определение в ней недодира - ядра с остатками цветковой пленки в крупной перловой (№ 1 и 2) и ячневой (№ 1). В ячневой крупе недодир - это крупинки с явно выступающими за их края остатками цветковых пленок; предельно допустимая норма - 0,9 %. При расчете доброкачественного ядра недодир, превышающий допустимую норму, относят к сорной примеси.

Потребительские достоинства

Ячневую крупу варят 40-45 мин; она увеличивается в объеме примерно в 5 раз; каши получаются вязкой квнсистенции. Характерной особенностью каши из ячменной крупы является то, что при остывании она становится жесткой, так как набухший при варке крахмал быстро отдает воду.

3.Выбор и обоснование схемы подготовки и переработки сырья

Особенностью технологической схемы переработки ячменя является раздельное шелушение и сортирование продуктов шелушения каждой фракции.

Шелушение зерна – процесс отделения наружных оболочек (пленок) с поверхности ядра. Выбор способов шелушения зависит от строения зерна, прочности связи оболочек и ядра, прочности ядра, а также ассортимент вырабатываемой продукции. Основным продуктом при переработке гречихи является крупа из целого ядра, поэтому при шелушении стремятся избежать чрезмерного его дробления. Наиболее успешно это достигается, если основным способом воздействия рабочих органов шелушильной машины на зерно является сочетание сжатия и сдвига.[10]

В такой машине зерно сжимается между двумя поверхностями, расстояние между которыми несколько меньше размера целого зерна, но больше размера ядра. При работе машины происходит сжатие и раскалывание оболочек, а вследствие относительного движения поверхностей их сдвиг и отделение от ядра. Естественно, такое воздействие на зерно целесообразно в тех случаях, когда оболочки зерна не срослись с ядром.

Сортирование продуктов шелушения заключается в разделении смеси различных частиц, полученных при шелушении зерна. С некоторой долей условности эту смесь можно разделить на пять фракций: основная фракция – шелушенное зерно (ядро); вторая фракция – нешелушеное зерно; третья фракция – лузга, т. е. отделившиеся в процессе шелушения оболочки и пленки; четвертая фракция – дробленое ядро определенных размеров; пятая фракция – мучка, т.е. смесь мелких частиц ядер и оболочек.

Крупоотделением называется разделение шелушенных и нешелушенных зерен. Данный процесс может применяться при переработке только тех культур, у зерна которых наружные оболочки (пленки), удаляемые при шелушении, не срослись с ядром, а именно: риса, овса, гречихи и проса. В этом случае в продуктах шелушения будут присутствовать только полностью шелушенные и нешелушенные зерна, что позволяет теоретически и практически произвести их разделения.Чем больше различия зерен и ядер, тем эффективнее по этому признаку можно их разделить. У большинства культур такое различие невелико, лишь у гречихи оно довольно существенно, причем в наибольшей степени в диаметре описанной окружности. Величина этого различия, как правило, не менее 0,5 мм.

Если бы все зерна имели одинаковые размеры, то смесь шелушенных и нешелушенных зерен могла быть разделена достаточно просто. Но в реальном зерне размеры отдельных зерен колеблются от 3 до 5 мм. Чтобы крупоотделение стало возможным, необходимо резко снизить разницу в размерах самих нешелушенных зерен, выполнив операцию калибрования.

В недавнее время развитие крупяной промышленности было связано в основном с созданием крупных предприятий производительностью от 50 до 400 т/сут. Однако производство круп на этих предприятиях к настоящему времени сократилось в 3,5 раза. Производство же круп на местах значительно выросло, однако, оно основывалось на установках небольшой производительности, конструкции которых не обеспечивали выполнения необходимых технологических операций, работали по сокращенным технологическим схемам и имели низкий выход готовой продукции, в подавляющем большинстве случаев не отвечающей действующим стандартам.

Для более полного отделения цветковых пленок с поверхности пенсака дополнительно шлифуют путем однократной обработки в машинах типа А1-ЗШН.Дробление полученного продукта осуществляют последовательно на четырех вальцовых системах.

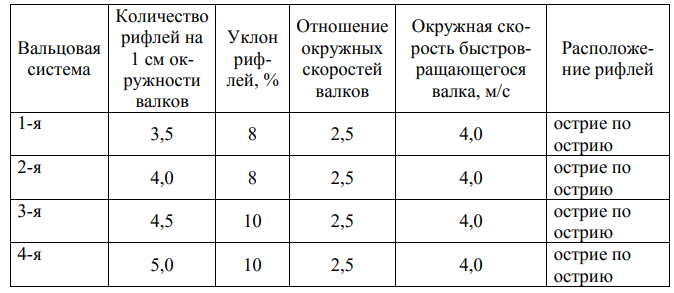

Техническая характеристика вальцовых систем

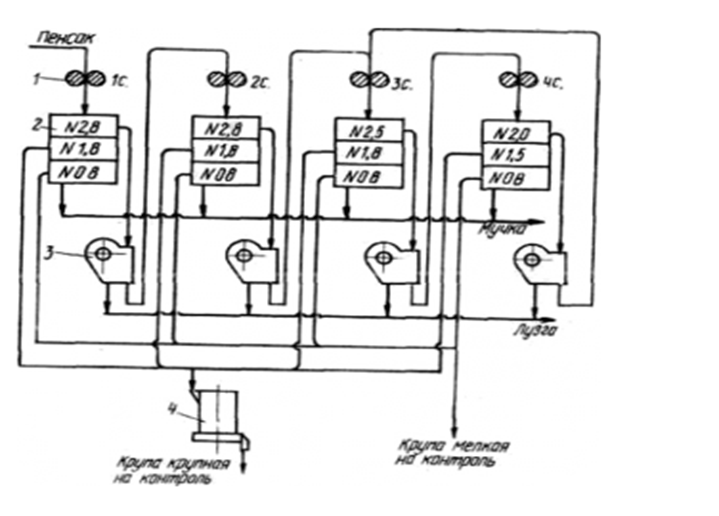

После каждой вальцовой системы продукт сортируют на рассевах и группируют по крупности. Крупные сходовые продукты первых трех систем (получаемые сходами с сит № 2,8 и №2,5) после просеивания в аспираторах направляют последовательно с одной системы дробления на другую. Крупный сход после четвертой системы после провеивания направляют на третью систему.Продукты средней крупности (получаемые сходами с сит с отверстиями диаметром 1,8 и 1,5 мм) подвергают провеиванию и последующему шлифованию в машинах типа А1-ЗШН.

Мелкие продукты (проходы через сита с отверстиями диаметром 1,8 и 1,5мм), представляющие собой смесь ячневой крупы различных номеров, после просеивания рассортировывают по крупности в рассевах.

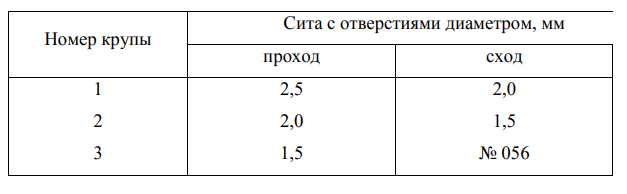

Мучку, отбираемую проходом сита № 08, направляют на контроль. Сортирование ячневой крупы по крупности производят на три номера с использованием сит, указанных в таблице

Крупу каждого номера провеивают и после магнитного контроля направляют на выбой. Контроль мучки, включая аспирационные относы, производят на ситах №056. Содержание частиц ядра в мучке не должно превышать 5 %.На операциях ситового контроля мучки допускается применение буратов,центрофугалов и рассевов.

При отборе из мучки и аспирационных относов шелушильного отделения мучки ячменной кормовой для комбикормов необходимо предусмотреть дополнительную просеивающую поверхность.

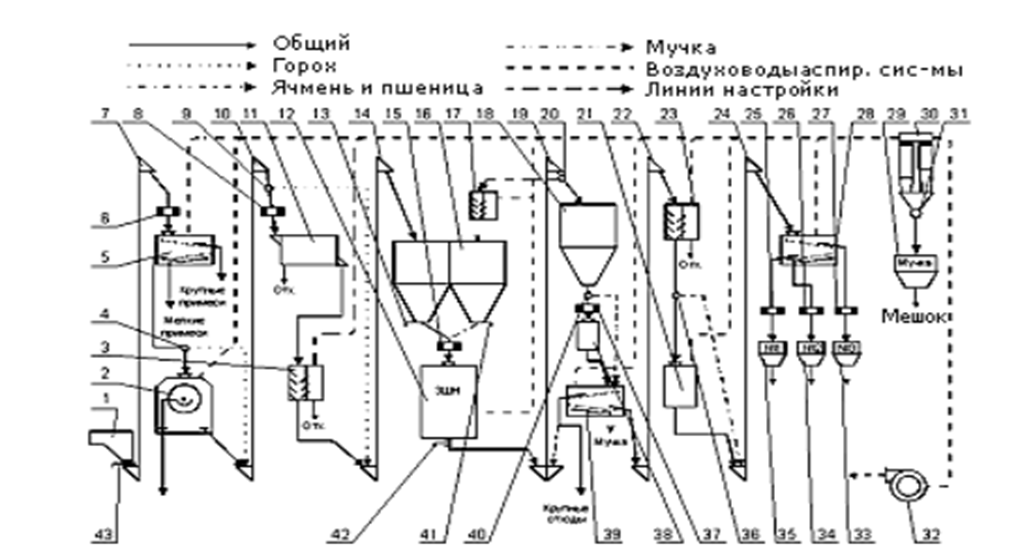

Технологический процесс переработки ячменя на крупозаводе УВК-1

1 - бункер загрузочный;2 - триер;5, 28, 39 - машина сортировочная;6, 8, 15, 25, 26, 27, 37 - колонка магнитная;7, 10, 14, 19, 22, 24 - нория;4, 9, 20, 36, 40 - тройник;11 - машина обоечная;12 - установка для шелушения зерна;16, 18 - бункер промежуточный;21 - машина щёточная;3, 17, 23 - колонка аспирационная;29 - бункер для мучки;30 - циклон батарейный;31 - затвор шлюзовой;32 - вентилятор;33, 34, 35 - бункер;38 - дробилка;13, 41, 42, 43 - задвижки.

Технологический процесс включает в себя следующие этапы:

1.Подготовка зерна к шелушению:

-

Отделение примесей с помощью блока зерноочистки, включающего в себя -

Очистку зерна от металломагнитных примесей в магнитной колонке, -

Очистку от крупных и мелких примесей в сортировочной машине; -

Очистку зерна от вредных примесей в триере либо триерном блоке; -

Очистку поверхности зерна от пыли, грязи, частичное удаление плодовых оболочек в обоечной машине и аспирационной колонке;

2.Процесс шелушения

Шелушение зерна производится на установках шелушения зерна ЗШН. В зависимости от комплектации, в технологическую цепочку могут устанавливаться 1, 2, 3 и 4 зерношелушильные машины.

3.Разделение продуктов шелушения

-

Разделение продуктов шелушения производится следующими этапами: -

Провеивание в аспирационных колонках; -

Отделение крупы от мучки в щеточных машинах; -

Разделение крупы на 3 номера в сортировочных машинах, либо гороха на целый, колотый и дробленку;

4.Очистка запыленного воздуха на всех этапах переработки осуществляется при помощи централизованной системы аспирации. Для транспортировки зерна и продуктов шелушения применяются механические (нории) и пневматические (пневмотранспорт) системы транспорта.

5.Готовая крупа по номерам, либо горох (целый, колотый) поступают в бункера готовой продукции.

Технологическая цепочка, включающая в себя блок предварительной очистки перед шелушением, централизованную систему аспирации, позволяет получать качественную готовую продукцию, отвечающую всем требованиям.

Для переработки в крупу используют ячмень со светлой окраской семенных оболочек. Зерно с сине-зелеными оболочками не перерабатывают.

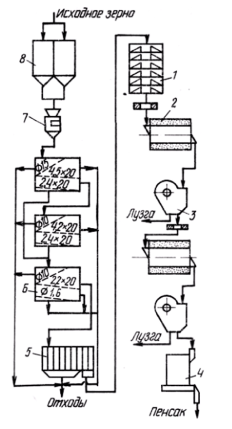

Выравненность ячневой крупы не менее 75%.Зерно очищают от примесей на двух-трех системах воздушно-ситовых сепараторов, камнеотделительных машинах и триерах-куколеотборниках(рис.1).В отдельных случаях применяют фракционное сортирование-калибрование зерна на сите № 2,4х20; мелкий ячмень (проход сита №2,2х20) плохо шелушится, поэтому его удаляют и используют на фуражные цели. Не кормовые отходы выделяют проходом через подсевное сито № 1,6х20. Особенность подготовки ячменя-предварительное шелушение зерна для удаления цветковых пленок, плотно сросшихся с ядром. Для этого зерно пропускают последовательно 4 раза через магнитные колонки, обоечные машины с последующим отвеиванием лузги после каждой системы на аспираторах.[5]

Окружная скорость бичей обоечных машин составляет 19…22 м/с, уклон бичей-8…10%, зазор между бичами и абразивной поверхностью -15…20 мм. Вместо двух последних обоечных машин могут быть установлены одна-две шелушильно-шлифовальные машины ЗШН. Характеристика рабочих органов машин А1-ЗШН на операциях шлифования и полирования приведена в таблице.

В результате удаления цветковых пленок ячменя получают полуфабрикат- пенсак. Он должен содержать не более 5% нешелушеных зерен и не более 50 % дробленых.

Ячневая крупа-дробленный до определенной крупности пенсак.Так как ячневая крупа обрабатывается менее интенсивно, перед дроблением дополнительно шлифуют в машине А1-ЗШН-3. Дробят пенсак в вальцовых станках. Плотность нарезки рифлей от первой системы к четвертой увеличивается с 3до 5 на 1 см, уклон- с 8 до 10%,отношение скоростей вальцов составляет 2,5:1, расположение рифлей –«острие по острию»(ос/ос).

Получаемую на рассевах крупную и мелкую крупу (иногда только крупную)шлифуют раздельно на машине А1-ЗШН-3(рис.2),а затем сортируют по номерам.

Рис.1. Схема подготовки ячменя к переработке

1-камнеотделительная машина; 2-обоечная машина; 3-аспиратор; 4-шелушильно-шлифовальная машина А1-ЗШН-3; 5-триер; 6-воздушно-ситовой сеператор; 7-автоматичекие весы; 8-бункера для неочищенного зерна

Рис.2.Схема переработки пенсака в ячневую крупу

1-вальцовый станок; 2-рассев; 3-аспиратор; 4-шелушильно-шлифовальная машина

4.Технохимический контроль

Оценка качества ячменя.

Оценку качества ячменя осуществляют на основании базовых показателей, которые делятся на внешние (состояние зерна, цвет, запах, температура) и аналитические (влажность, способность прорастания, крупность, содержание мелких зерен и примесей.

Оценка по внешним показателям

Внешний вид зерна, запах, цвет и температура дают возможность судить о его доброкачественности Зерна пивоваренного ячменя должны быть крупными, ровными по размеру, светло-желтого или желтого цвета, блестящими. Допускается серовато-желтый цвет.

Зерно не должно иметь постороннего запаха, который определяют следующим образом. В стакан насыпают зерно, заливают его горячей водой температурой 60-70С, накрывают крышкой на 2-3 мин, затем воду сливают и определяют запах.

Крупность ячменя и содержание примесей

Из среднего образца берут навеску 50г и помещают на верхнее сито рассеивающего прибора, который состоит из верхнего и среднего сит, с продолговатыми отверстиями размером соответственно 2,5х20 и 2,2х20 мм и нижнего с круглыми отверстиями диаметром 1,5 мм. При включении электропривода набор сит совершает 110-120 возвратно-поступательных колебаний в минуту. На качающихся ситах навеска зерна в течение 3 мин разделяется на фракции (остаток на ситах и проход на поддоне под нижним ситом).