Файл: Отчет по технологической практике Организация производства на Магнитогорском металлургическом комбинате в эспц.rtf

Добавлен: 30.11.2023

Просмотров: 137

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СаО + 3 С = СаС2 + СО.

Образующийся карбид кальция является энергичным раскислителем и наличие его в шлаке обеспечивает более полное, чем под белым шлаком, раскисление и десульфурацию. Под карбидным шлаком, содержащим 1,5.. .2,5 % СаС2, металл выдерживают 30...40 мин.

Карбид кальция хорошо смачивает металл, поэтому при выпуске плавки в ковш под карбидным шлаком металл загрязняется частичками шлака. Для предотвращения этого карбидный шлак за 20...39 мин. до выпуска переводят в белый. Для этого в печь открывают доступ воздуху через рабочее окно. Кислород воздуха окисляет карбид кальция с образованием СаО и СО и карбидный шлак превращается в белый.

Выпуск стали из печи в ковш производят совместно со шлаком. Интенсивное перемешивание металла со шлаком в ковше обеспечивает дополнительное рафинирование: из металла в шлак переходят сера и неметаллические включения.

При выплавке стали в дуговых печах порядок легирования зависит от сродства легирующих элементов к кислороду.

Никель и молибден во время плавки не окисляются и их вводят в начальные периоды плавки: никель в завалку, а молибден в конце плавления или в начале восстановительного периода.

Хром и марганец вводят в металл после слива окислительного шлака в начале восстановительного периода.

Вольфрам, также как хром и марганец, обладает большим сродством к кислороду, чем железо. Его вводят в металл в начале восстановительного периода. Особенность легирования вольфрамом заключается в том, что из-за высокой температуры плавления ферровольфрама он растворяется медленно и для корректировки состава металла ферровольфрам можно присаживать в ванну не позднее, чем за 30 мин до выпуска.

Кремний, ванадий и особенно титан и алюминий обладают большим сродством к кислороду и легко окисляются. В связи с этим легирование стали феррованадием производят за 15...35 мин до выпуска, ферросилицием - за 10...20 мин до выпуска. Ферротитан вводят в печь за 5...15 мин до выпуска либо в ковш. Алюминий вводят за 2...3 мин до выпуска в печь.

2. Выплавка стали в двухванном сталеплавильном агрегате

2.1 Шихтовые материалы

Качество шихтовых материалов должно полностью соответствовать требованиям стандартов. Для двухванных агрегатов применяют следующие материалы:

- чугун передельный жидкий для мартеновских печей по СТП-101-27-87;

-

чугун передельный по ГОСТ 805-95; -

металлы черные вторичные по ГОСТ 2787-75; -

известняк (в шихту и для подсыпки порогов) по СТО ММК 223-99;

- известь для сталеплавильного производства обычная по СТО ММК 223-99;

- доломит обожженный металлургический для заправки сталеплавильных печей но СТП-101-5 7-89;

- порошки магнезитовые (периклазовые) спеченные по ТУ 14-8-209-76;

- руда железная Магнитогорского рудника, концентраты железорудные обогатительной фабрики, агломерат по СТО ММК 101 -31 -99.

Все сыпучие материалы, поступающие на шихтовый двор мартеновского цеха, должны иметь сертификаты. Сыпучие материалы производства ММК разрешается принимать без сертификатов. В днищах мульд обязательно должны быть отверстия для удаления влаги. Запрещается применение боксита и окалины.

Во избежание бурных реакций каждую мульду с сыпучими материалами (агломератом, известняком, известью, шамотной крошкой) необходимо присаживать в жидкий металл в 2...3 приема.[1]

Металлический лом подается в шихтовый двор в подготовленном виде и загружается в мульдовые составы.

Неснижаемый запас чугуна в миксерах должен быть не менее 400 т. Разрешается принимать чугун в цех через люки или переставлять ковши доменного цеха в миксерном отделении. Отбор проб чугуна из миксера для химического анализа на содержание кремния, серы и марганца производится через каждые 2 ч.

Все шихтовые материалы должны подаваться к печам только после взвешивания. Информация по взвешиванию шихтовых материалов, поступающих из шихтового двора мартеновского цеха, передается сталевару и контролеру ОКП из весовой по телефону. Отвесные выписываются в двух экземплярах, один экземпляр хранится в весовой, другой - передается бригадиром по подаче сталевару печи. Массу извести и известняка разрешается определять по объему (стандартными мульдами).

После завалки шихтовых материалов производится уточнение массы возврата материала и соответствующая корректировка в плавильном журнале.

Проверка массы пустых мульдовых составов производится один раз в месяц по графику. Калибровка весов производится не реже одного раза в три месяца.

2.2 Принцип работы двухванной печи

Двухванная печь - агрегат, основанный на интенсивной продувке металла кислородом в одной ванне и использовании тепла газов, выделяющихся при продувке, для нагрева шихты в соседней камере. Скорости нагрева металла и окисления углерода в двухванной печи значительно превышают значения, характерные для мартеновских печей. Поэтому быстрое и четкое выполнение всех технологических операций является залогом успешной работы двухванной печи.

Организации работ на печи должна обеспечить максимально возможное использование физического и химического тепла дымовых газов для нагрева твердых шихтовых материалов. Это требование выполняется при равенстве "холодного" (заправка, завалка, прогрев лома и заливка чугуна) и "горячего" (плавление и доводка) периодов плавки. Совмещение технологических операций в двухванной печи должно происходить таким образом, чтобы заливка чугуна и уборка заливочного желоба были закончены к началу выпуска плавки из соседней ванны.

2.3 Заправка печи и закрытие сталевыпускного отверстия

Заправка печи производится обожженным доломитом или магнезитовым порошком во время выпуска плавки.

После выпуска металла и шлака из печи производится осмотр подины и закрытие сталевыпускного отверстия. Очистка отверстия от металла и шлака производится кислородом, а просушивание - магнезитовым порошком. Предварительно с передней стороны печи на отверстие дается с помощью завалочной машины или забрасывается лопатами 50... 100 кг агломерата (от 10 до 20 лопат).

После просушки отверстия сталевар с передней стороны печи вручную или заправочной машиной закрывает его магнезитовым порошком или обожженным доломитом. Первый подручный сталевара в это время закрывает отверстие слегка увлаженным магнезитовым порошком с задней стороны печи и ставит в середине отверстия первую пробку из огнеупорной массы. При необходимости отверстие на выходе ремонтируется, после чего первый подручный сталевара окончательно закрывает его магнезитовым порошком, ставя вторую пробку из огнеупорной массы.

Форма и размеры сталевыпускного отверстия должны обеспечивать нормальный выпуск плавки продолжительностью не более 15 минут.

После ремонта стальной летки допускается на первых трех плавках длительность схода металла не более 20 минут.

2.4 Завалка и прогрев шихты

После заправки печи и осмотра подины производится завалка металлического лома. Во время завалки дымовые газы должны проходить через "холодную" ванну.

Шихтовые материалы (металлический лом, известь или известняк) должны подаваться к печи одним составом к началу выпуска плавки.

Завалка начинается с легковесного лома по 1...2 мульде в окно. После прикрытия подины легковесом заваливается часть тяжеловесного лома, бой изложниц. Затем, равномерно во все окна, загружается вся известь (известняк) и оставшийся лом. Запрещается заваливать известь (известняк) после завалки всего металлического лома

После завалки всей шихты производится отталкивание лома от передней стенки и подсыпка порогов "сырым" доломитом или известняком фракцией 10...50 мм.

Прогрев шихты производится дымовыми газами, идущими из ванны, в которой продувают металл кислородом.

Разрешается не менее чем за 30 мин до заливки чугуна подавать на металлический лом кислород в количестве не более 3000 м3/ ч.

При подаче кислорода на лом фурмы должны находиться на минимальном расстоянии от его поверхности. Опускание фурм непосредственно на шихту запрещается, так как это приводит к прогару фурмы.

2.5 Заливка чугуна, плавление, доводка

После прогрева шихты устанавливается заливочный желоб и заливается чугун. Заливка чугуна должна быть начата при содержании углерода в металле соседней ванны 0,6...0,7 %, но не позднее, чем за 20 мин до выпуска плавки из "горячей" ванны. Продолжительность заливки чугуна должна быть не более 15 мин.

К моменту заливки чугуна на печи должны быть установлены шлаковые чаши и сталевыпускной желоб.

Во время заливки чугуна все три кислородные фурмы в заливаемой ванне должны находиться над металлоломом.

Дымовые газы из ванны, в которой заканчивается доводка плавки, должны отводиться через заливаемую ванну.

Продувка ванны кислородом всеми тремя фурмами может быть начата только при содержании углерода в металле соседней ванны не более 0,20 %. Дымовые газы в этом случае должны отводиться через ванну, в которой заканчивается доводка плавки.

Расход кислорода на продувку устанавливается в соответствии с утвержденной инструкцией по тепловому режиму двух ванных печей. Чистота кислорода должна быть не менее 95 %.

Головки фурм во время продувки должны находиться на условной границе раздела шлак-металл. Установка фурм производится по указателю положения наконечника фурм или визуально по положению верхнего конца фурм и натяжению канатов. В течение всего периода продувки сталевар обязан систематически проверять положение и состояние фурм, своевременно обнаруживать течь воды.

При выплавке нестареющей, низколегированной и спокойной стали общее количество спущенного шлака должно быть не менее 0,5 чаши (оценивается визуально).

При выплавке остальных марок стали общее количество спущенного шлака не регламентируется. Шлак разрешается спускать через шлаковую летку или через порог завалочного окна.

В связи с высокой интенсивностью продувки ванны кислородом металлический лом через 50 мин полностью расплавляется. Поэтому, не позднее чем через 1 ч 00 мин после начала продувки (к моменту окончания завалки в "холодной" ванне) отбирается первая проба металла и шлака на химический анализ и проводится измерение температуры жидкой стали термопарой разового измерения температуры. Момент расплавления условно считается при достижении температуры металла 1500 °С, основность шлака по расплавлении должна быть не менее 1,8 (определяется в экспресс-лаборатории).

Оптимальным ходом процесса доводки считается режим, когда продувка металла кислородом ведется всеми фурмами и нет необходимости принятия мер для нагрева или охлаждения металла. При этом температура металла на выпуске должна обеспечивать нормальную его разливку.

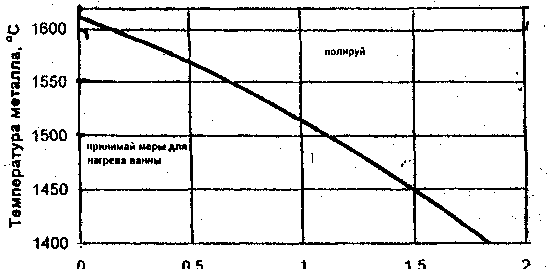

Необходимость принятия мер для нагрева или охлаждения металла определяется по графику оптимального хода периода доводки (рис. 2.1)

Содержание углерода, %

Рис. 2.1. График оптимального хода периода доводки на двухванных печах

На перегретых плавках (область, расположенная выше линии оптимального хода процесса) производится присадка известняка или агломерата. Разрешается присадка чистой прокатной обрези. Перед полировкой плавки необходимо закрыть газ (если он был открыт) и поднять 2-ю или 5-ю фурму в крайнее верхнее положение. При этом крайняя к отводящей головке фурма должна находиться на расстоянии 0,5... 1,0 м от уровня шлака. Продувку ванны производят одной фурмой. Расход кислорода должен быть не более 4000 м3/ч.

Во время полировки плавки, во избежание бурных реакций, каждую мульду необходимо присаживать в жидкий металл в 2...3 приема. Если в это время в